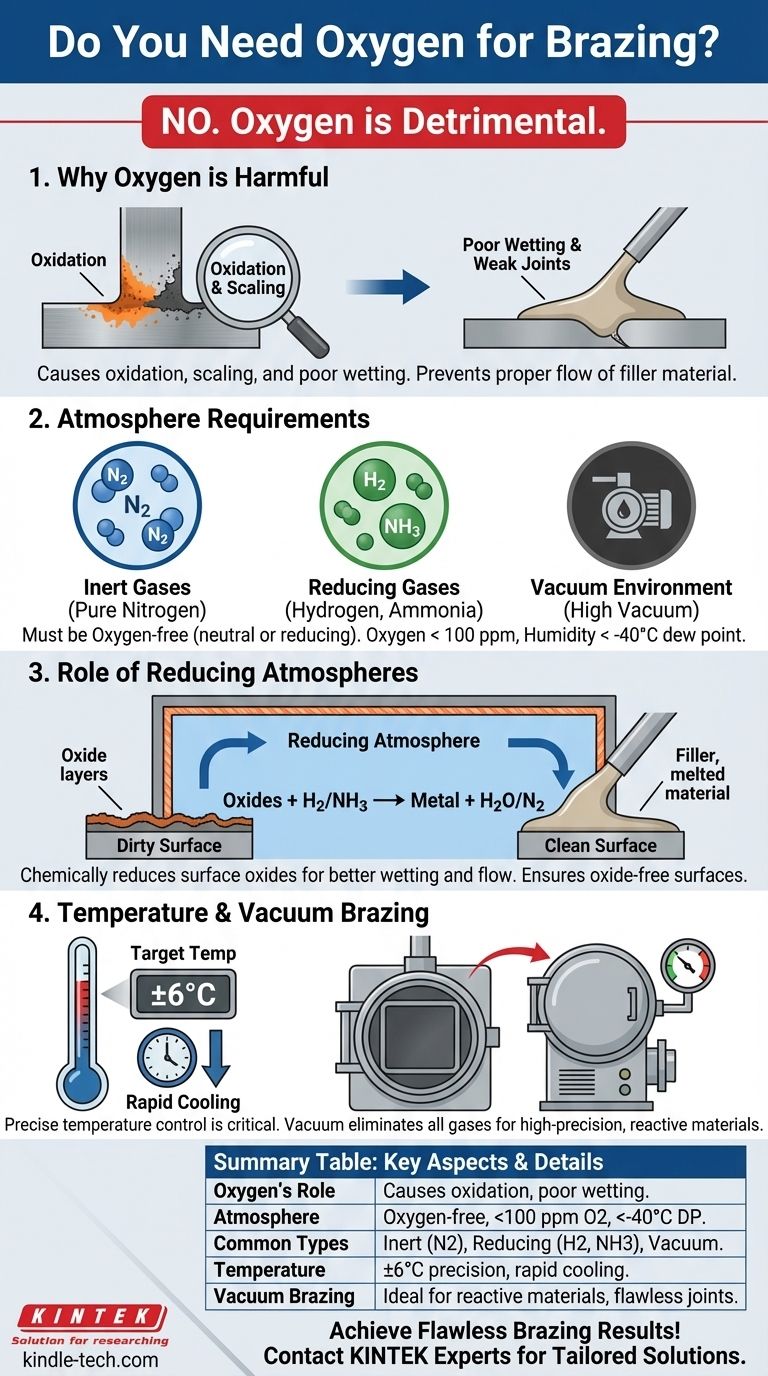

Löten ist ein Metallfügeverfahren, das spezifische Bedingungen erfordert, um starke, saubere und zuverlässige Verbindungen zu gewährleisten. Einer der kritischen Faktoren beim Löten ist die Atmosphäre, in der der Prozess stattfindet. Sauerstoff ist insbesondere schädlich für den Lötprozess, da er Oxidation, Zunderbildung und schlechte Benetzung des Füllmaterials verursachen kann. Stattdessen erfordert das Löten typischerweise eine Atmosphäre, die frei von Sauerstoff und anderen Oxidationsmitteln wie Wasserdampf ist. Übliche Atmosphären umfassen inerte Gase wie Stickstoff, Wasserstoff oder dissoziiertes Ammoniak sowie Vakuumumgebungen. Diese Bedingungen helfen, Oxidation zu verhindern und einen ordnungsgemäßen Fluss und eine gute Haftung des Füllmaterials sicherzustellen. Im Folgenden werden die wichtigsten Punkte bezüglich der Rolle von Sauerstoff beim Löten detailliert erläutert.

Erläuterung der wichtigsten Punkte:

-

Sauerstoff ist beim Löten schädlich

- Sauerstoff verursacht Oxidation auf den Oberflächen der zu verbindenden Metalle, was verhindert, dass das Füllmaterial die Grundmetalle richtig benetzt und bindet.

- Oxidation kann auch zu Zunderbildung und Kohlenstoffablagerungen führen, die die Verbindung schwächen und ihre mechanischen Eigenschaften reduzieren.

- Aus diesem Grund erfordert das Löten eine Atmosphäre, die frei von Sauerstoff und anderen Oxidationsmitteln wie Wasserdampf ist.

-

Atmosphärenanforderungen für das Löten

- Die Atmosphäre muss neutral oder reduzierend sein, d.h. sie sollte keinen Sauerstoff oder andere reaktive Gase enthalten.

- Übliche Atmosphären umfassen:

- Inertgase: Reiner Stickstoff wird oft verwendet, da er chemisch inert ist und Oxidation verhindert.

- Reduzierende Gase: Wasserstoff und dissoziiertes Ammoniak werden verwendet, um Oberflächenoxide chemisch zu reduzieren und eine oxidfreie Oberfläche für eine bessere Benetzung und Fließfähigkeit des Füllmaterials zu schaffen.

- Vakuum: Hochvakuumumgebungen werden beim Vakuumlöten verwendet, um alle Gase, einschließlich Sauerstoff, zu eliminieren und eine saubere und oxidationsfreie Verbindung zu gewährleisten.

- Spezifische atmosphärische Bedingungen umfassen:

- Sauerstoffgehalt < 100 ppm (Teile pro Million).

- Luftfeuchtigkeit < -40°C Taupunkt, um minimale Wasserdampfkonzentration zu gewährleisten.

-

Rolle reduzierender Atmosphären

- Beim Ofenlöten in reduzierender Atmosphäre reduziert die Atmosphäre chemisch Oberflächenoxide auf den zu verbindenden Metallen.

- Dieser Prozess stellt sicher, dass die Oberflächen sauber und oxidfrei sind, was für die richtige Benetzung und das Fließen des geschmolzenen Füllmaterials unerlässlich ist.

- Reduzierende Atmosphären werden typischerweise in kontinuierlichen Durchlauföfen aufrechterhalten, die mit hitzebeständigen Legierungen ausgekleidet sind, um die Atmosphäre zu halten und Kontaminationen zu verhindern.

-

Bedeutung der Temperaturregelung

- Das Löten erfordert eine präzise Kontrolle von Temperatur und Zeit, um ein ordnungsgemäßes Schmelzen und Fließen des Füllmaterials zu gewährleisten.

- Der zum Löten verwendete Ofen muss über ein zuverlässiges Temperaturregelsystem verfügen, wobei Abweichungen innerhalb von ±6℃ der Zieltöttemperatur gehalten werden müssen.

- Schnelle Abkühlmöglichkeiten sind ebenfalls wichtig, um die gewünschten mechanischen Eigenschaften der Verbindung zu erreichen.

-

Vakuumlöten als Alternative

- Vakuumlöten ist ein spezialisiertes Verfahren, das die Notwendigkeit einer Gasatmosphäre durch die Verwendung von Hochvakuum und Temperatur eliminiert.

- Diese Methode ist besonders effektiv für Materialien, die hochreaktiv oder anfällig für Oxidation sind.

- Vakuumlöten gewährleistet eine saubere, oxidationsfreie Verbindung und eignet sich daher für hochpräzise Anwendungen.

-

Praktische Überlegungen zu Ausrüstung und Verbrauchsmaterialien

- Stellen Sie bei der Auswahl der Ausrüstung für das Löten sicher, dass der Ofen oder das Lötsystem die erforderliche Atmosphäre (inert, reduzierend oder Vakuum) und Temperaturregelung aufrechterhalten kann.

- Verbrauchsmaterialien wie Füllmaterialien sollten basierend auf ihrer Kompatibilität mit den Grundmetallen und der Lötatmosphäre ausgewählt werden.

- Für reduzierende Atmosphären stellen Sie die Verfügbarkeit von hochreinen Gasen wie Wasserstoff oder dissoziiertem Ammoniak sicher.

- Für das Vakuumlöten investieren Sie in einen hochwertigen Vakuumofen mit schnellen Abkühlmöglichkeiten.

Zusammenfassend lässt sich sagen, dass Sauerstoff beim Löten nicht benötigt wird und tatsächlich schädlich für den Prozess ist. Das Löten erfordert eine Atmosphäre, die frei von Sauerstoff und anderen Oxidationsmitteln ist, um saubere, starke und zuverlässige Verbindungen zu gewährleisten. Die Wahl der Atmosphäre – ob inert, reduzierend oder Vakuum – hängt von den Grundmaterialien und den spezifischen Anforderungen des Lötprojekts ab. Eine ordnungsgemäße Temperaturregelung und Geräteauswahl sind ebenfalls entscheidend, um hochwertige Lötverbindungen zu erzielen.

Zusammenfassungstabelle:

| Wichtiger Aspekt | Details |

|---|---|

| Rolle des Sauerstoffs | Verursacht Oxidation, Zunderbildung und schlechte Benetzung des Füllmaterials. |

| Atmosphärenanforderungen | Sauerstofffrei (neutral oder reduzierend) mit <100 ppm Sauerstoff und < -40°C Taupunkt. |

| Übliche Atmosphären | Inertgase (Stickstoff), reduzierende Gase (Wasserstoff, Ammoniak) oder Vakuum. |

| Temperaturregelung | ±6℃ Präzision, schnelle Abkühlung für optimale Verbindungseigenschaften. |

| Vakuumlöten | Eliminiert Gase, ideal für reaktive Materialien und hochpräzise Verbindungen. |

| Ausrüstung & Verbrauchsmaterialien | Wählen Sie Öfen und Füllmaterialien, die mit der Lötatmosphäre kompatibel sind. |

Erzielen Sie makellose Lötergebnisse – kontaktieren Sie noch heute unsere Experten für maßgeschneiderte Lösungen!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

Andere fragen auch

- Wie können wir eine inerte Atmosphäre für eine chemische Reaktion entwickeln? Präzise atmosphärische Kontrolle für Ihr Labor meistern

- Was versteht man unter einer Inertatmosphäre? Ein Leitfaden zur Verhinderung von Oxidation und Gewährleistung der Sicherheit

- Warum wird Stickstoff im Ofen verwendet? Ein kostengünstiger Schutz für Hochtemperaturprozesse

- Was sorgt für eine inerte Atmosphäre? Erreichen Sie Sicherheit und Reinheit mit Stickstoff, Argon oder CO2

- Kann Stickstoffgas erhitzt werden? Nutzen Sie die inerte Hitze für Präzision und Sicherheit