Ja, jeder Prozess, der Wärme beinhaltet, kann dazu führen, dass sich Metall verzieht, aber Löten ist speziell darauf ausgelegt und wird gewählt, um diesen Effekt dramatisch zu minimieren. Im Gegensatz zum Schweißen erhitzt das Löten Metalle auf eine viel niedrigere Temperatur und schmilzt sie nicht, was der Hauptgrund ist, warum es für Anwendungen bevorzugt wird, bei denen Maßhaltigkeit entscheidend ist.

Der Hauptgrund, warum Löten deutlich weniger Verzug verursacht als Schweißen, ist die Temperatur. Durch den Betrieb unterhalb des Schmelzpunkts der Grundmetalle führt das Löten viel weniger thermische Spannungen ein, was es zur überlegenen Methode zur Erhaltung der ursprünglichen Form und Ausrichtung einer Baugruppe macht.

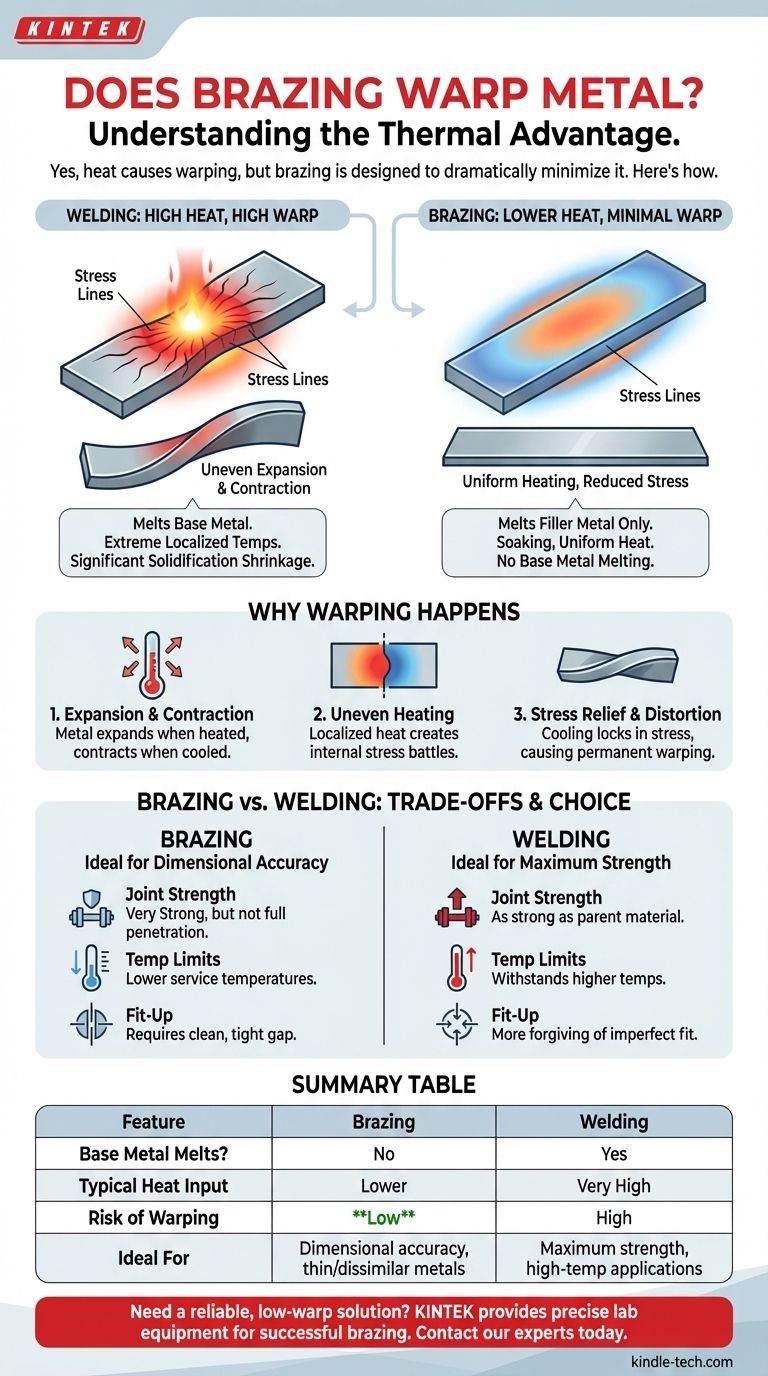

Warum Wärme Verzug verursacht: Das Prinzip der thermischen Spannung

Zu verstehen, warum Verzug auftritt, ist der Schlüssel zu seiner Vermeidung. Das gesamte Problem liegt darin, wie sich Metall beim Erhitzen und Abkühlen verhält.

Ausdehnung und Kontraktion

Wenn Sie ein Metallstück erhitzen, dehnt es sich aus. Wenn es abkühlt, zieht es sich auf seine ursprüngliche Größe zusammen. Diese physikalische Eigenschaft ist unvermeidlich.

Das Problem der ungleichmäßigen Erwärmung

Verzug entsteht nicht allein durch Ausdehnung. Er entsteht durch ungleichmäßige Ausdehnung und Kontraktion.

Wenn Sie einen Teil eines Metallblechs intensiv erhitzen, während der Rest kühl bleibt, versucht der heiße Bereich, sich auszudehnen, wird aber durch das kalte, starre Metall um ihn herum eingeschränkt. Dieser Kampf erzeugt immense innere Spannungen.

Spannungsabbau und Verformung

Wenn das erhitzte Metall schließlich abkühlt und sich zusammenzieht, müssen diese eingeschlossenen Spannungen abgebaut werden. Das Metall baut diese Spannung ab, indem es sich in eine neue, verzogene Form zieht und verdreht. Diese dauerhafte Formänderung nennen wir Verzug.

Wie Löten Verzug mindert

Löten unterscheidet sich grundlegend vom Schweißen in Weisen, die den Hauptursachen des Verzugs direkt entgegenwirken.

Der kritische Temperaturunterschied

Dies ist der wichtigste Faktor. Schweißen schmilzt die Grundmetalle und erfordert extrem hohe, lokalisierte Temperaturen (oft Tausende von Grad über dem Schmelzpunkt).

Löten funktioniert durch Schmelzen eines Zusatzmetalls, das bei einer viel niedrigeren Temperatur zwischen die Grundmetalle fließt – immer unterhalb des Schmelzpunkts der zu verbindenden Teile. Weniger Wärmeeintrag bedeutet weniger Ausdehnung, was weniger innere Spannung bedeutet.

Durchwärmen vs. lokalisierte Wärme

Viele Schweißverfahren, wie WIG oder MIG, führen einen sehr intensiven, konzentrierten Wärmepunkt ein. Dies erzeugt einen starken Temperaturgradienten zwischen der Schweißzone und dem umgebenden Metall, was ein perfektes Rezept für Verzug ist.

Löten, insbesondere mit einem Brenner oder im Ofen, beinhaltet oft das sanftere und gleichmäßigere Erhitzen eines größeren Bereichs. Wenn der gesamte Verbindungsbereich gemeinsam auf Temperatur gebracht wird, können sich die Teile stärker als eine Einheit ausdehnen und zusammenziehen, wodurch Spannungen reduziert werden.

Kein Schmelzen, keine Erstarrungsschrumpfung

Wenn ein Schmelzbad von flüssig zu fest abkühlt, unterliegt es einer erheblichen Schrumpfung. Diese Erstarrungsschrumpfung fügt eine weitere starke Kontraktionskraft hinzu, die am umgebenden Metall zieht.

Da Löten die Grundmetalle niemals schmilzt, vermeidet es diese Art der Schrumpfung vollständig und eliminiert eine Hauptquelle der Verformung.

Die Kompromisse verstehen

Die Wahl des Lötens zur Vermeidung von Verzug ist eine ausgezeichnete Strategie, aber Sie müssen sich der Kompromisse im Vergleich zum Schweißen bewusst sein.

Verbindungsfestigkeit

Eine ordnungsgemäß ausgeführte Schweißnaht verschmilzt die Grundmetalle und erzeugt eine Verbindung, die so stark wie oder stärker als das Originalmaterial sein kann.

Die Festigkeit einer Lötverbindung wird durch die Scherfestigkeit des Zusatzmetalls und das Design der Verbindung bestimmt. Obwohl sehr stark, ist sie in der Regel nicht so stark wie eine voll durchgeschweißte Verbindung in einer strukturellen, tragenden Anwendung.

Temperaturgrenzen

Eine Lötverbindung kann nicht in einer Umgebung verwendet werden, in der die Betriebstemperaturen den Schmelzpunkt der Lotlegierung erreichen. Die Verbindung würde einfach auseinanderfallen. Geschweißte Verbindungen können typischerweise viel höhere Temperaturen aushalten.

Die Notwendigkeit von Sauberkeit und Passgenauigkeit

Löten beruht auf der Kapillarwirkung, um das geschmolzene Zusatzmetall in den engen Spalt zwischen den Teilen zu ziehen. Diese Wirkung funktioniert nur, wenn die Oberflächen außergewöhnlich sauber sind und der Spalt (Spiel) zwischen den Teilen klein und konstant ist. Schweißen kann oft fehlerhafte Passgenauigkeit eher verzeihen.

Die richtige Wahl für Ihr Projekt treffen

Nutzen Sie Ihr primäres Ziel, um Ihre Entscheidung zwischen Löten und Schweißen zu leiten.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung der Maßhaltigkeit liegt, insbesondere bei einem komplexen Rahmen oder einer Baugruppe: Löten ist eine ausgezeichnete Wahl, die das Risiko von Verformungen minimiert.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden dünner oder empfindlicher Materialien liegt, die durch Hochtemperaturschweißen zerstört würden: Löten ist oft die überlegene und manchmal einzige praktikable Methode.

- Wenn Ihr Hauptaugenmerk auf maximaler Verbindungsfestigkeit für schwere strukturelle Lasten liegt: Eine ordnungsgemäß konstruierte und ausgeführte Schweißnaht ist typischerweise die stärkere und konventionellere Wahl.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden ungleicher Metalle (wie Kupfer mit Stahl) liegt: Löten ist eine der effektivsten und am weitesten verbreiteten Methoden, da das Schweißen dieser Materialien oft unmöglich ist.

Indem Sie die thermischen Prinzipien verstehen, können Sie den Lötprozess sicher auswählen und steuern, um starke, präzise Verbindungen mit minimaler Verformung zu erzielen.

Zusammenfassungstabelle:

| Merkmal | Löten | Schweißen |

|---|---|---|

| Grundmetall schmilzt? | Nein | Ja |

| Typischer Wärmeeintrag | Niedriger | Sehr hoch |

| Risiko des Verzugs | Niedrig | Hoch |

| Ideal für | Maßhaltigkeit, dünne/ungleiche Metalle | Maximale Festigkeit, Hochtemperaturanwendungen |

Benötigen Sie eine zuverlässige, verzugsarme Lösung für Ihre Metallverbindungsprojekte? KINTEK ist spezialisiert auf die Bereitstellung der präzisen Laborausrüstung und Verbrauchsmaterialien, die für erfolgreiche Lötprozesse erforderlich sind. Unsere Expertise stellt sicher, dass Sie jedes Mal starke, maßhaltige Verbindungen erzielen. Kontaktieren Sie noch heute unsere Experten, um die perfekte Lösung für die Anforderungen Ihres Labors zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Was ist Löten im Rahmen der Wärmebehandlung? Erzielung überlegener Verbindungsqualität und Effizienz

- Wo werden Vakuumöfen eingesetzt? Unverzichtbar für die hochreine Wärmebehandlung in kritischen Industrien

- Welche Arten von Hartlöten gibt es? Ein Leitfaden zur Auswahl der richtigen Wärmequelle

- Können unterschiedliche Metalle hartgelötet oder hartgeschweißt werden? Ein Leitfaden für starke, zuverlässige Verbindungen

- Was kostet ein Vakuumlötofen? Ein Leitfaden zu Schlüsselfaktoren und Investitionsstrategie