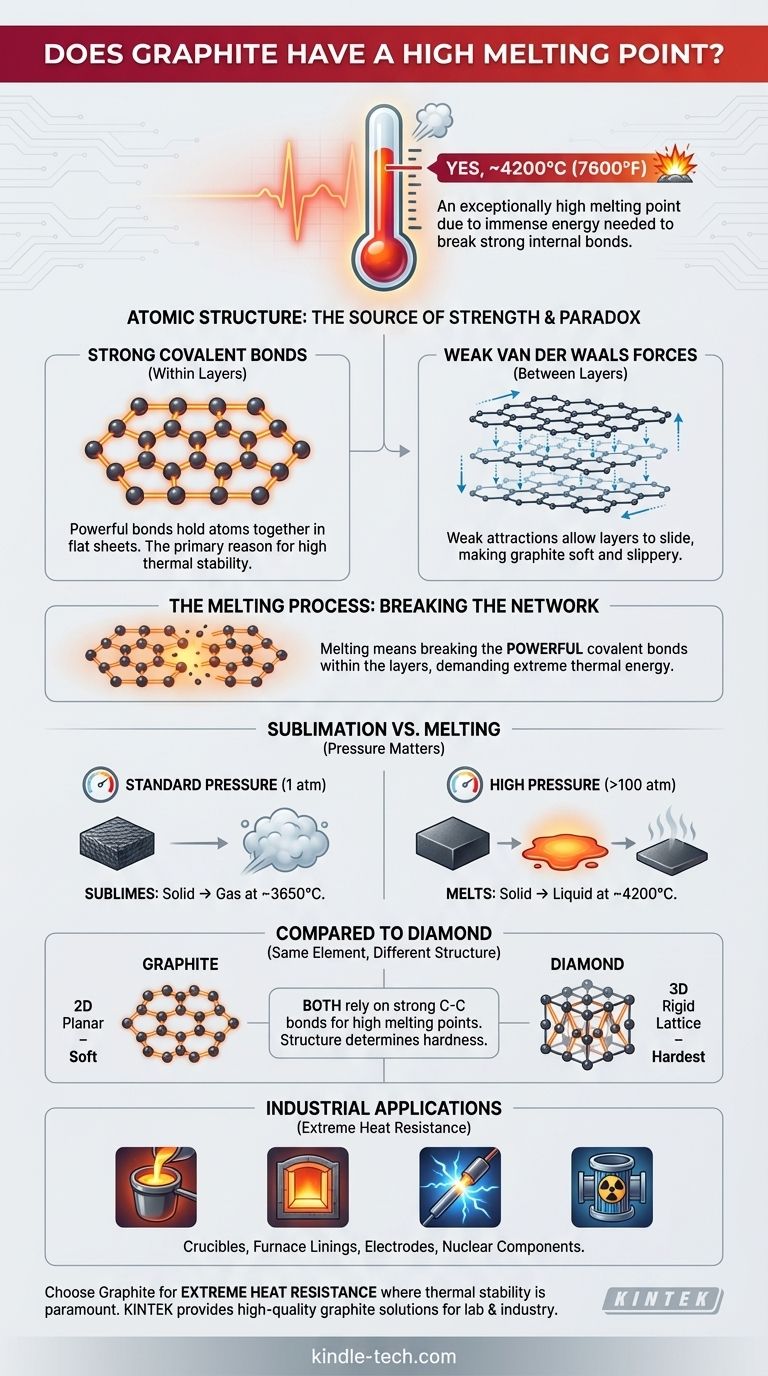

Ja, Graphit hat einen außergewöhnlich hohen Schmelzpunkt. Diese Eigenschaft ist eine direkte Folge seiner Atomstruktur, die eine immense Energiemenge erfordert, um sie aufzubrechen. Während sein genauer Schmelzpunkt mit dem Druck variieren kann, wird er oft mit etwa 4200 °C (7600 °F) angegeben.

Der hohe Schmelzpunkt von Graphit ist nicht auf die schwachen Kräfte zwischen seinen Schichten zurückzuführen (die ihn weich machen), sondern auf die unglaublich starken kovalenten Bindungen, die die Kohlenstoffatome innerhalb jeder Schicht zusammenhalten. Um Graphit zu schmelzen, müssen diese starken inneren Bindungen aufgebrochen werden, ein Prozess, der extreme Temperaturen erfordert.

Die Quelle der Graphit-Stärke: Atomare Bindung

Der Grund für die scheinbar widersprüchliche Natur von Graphit – gleichzeitig weich zu sein und einen hohen Schmelzpunkt zu haben – liegt in zwei verschiedenen Arten chemischer Kräfte, die gleichzeitig wirken.

Starke kovalente Bindungen innerhalb der Schichten

Graphit besteht aus Kohlenstoffatomen, die in flachen, sechseckigen Schichten angeordnet sind, ähnlich einer Honigwabe. Innerhalb jeder Schicht ist jedes Kohlenstoffatom durch starke kovalente Bindungen mit drei anderen verbunden.

Diese Bindungen gehören zu den stabilsten und stärksten chemischen Bindungen in der Natur. Sie sind die Hauptquelle der thermischen Stabilität und des hohen Schmelzpunkts von Graphit.

Schwache Van-der-Waals-Kräfte zwischen den Schichten

Während die Atome innerhalb einer Schicht fest gebunden sind, sind die Schichten selbst übereinander gestapelt und werden durch viel schwächere Kräfte, sogenannte Van-der-Waals-Kräfte, zusammengehalten.

Diese schwachen Anziehungskräfte lassen sich leicht überwinden, wodurch die Schichten aneinander vorbeigleiten können. Dies verleiht Graphit seine charakteristische Weichheit, Gleitfähigkeit und Nützlichkeit als Schmiermittel.

Was „Schmelzen“ für Graphit tatsächlich bedeutet

Das Verständnis des Schmelzprozesses ist der Schlüssel zur Lösung des Paradoxons der Graphiteigenschaften.

Aufbrechen des kovalenten Netzwerks

Das Schmelzen einer Substanz bedeutet, ihren Atomen genügend Energie zuzuführen, um sich von ihren festen Positionen zu lösen. Für Graphit bedeutet dies nicht, die Schichten zu trennen – es bedeutet, die starken kovalenten Bindungen innerhalb der Schichten selbst aufzubrechen.

Die Überwindung der Stärke dieser C-C-Bindungen erfordert eine massive Zufuhr von Wärmeenergie, weshalb die Temperatur so unglaublich hoch sein muss.

Sublimation vs. Schmelzen

Es ist wichtig zu beachten, dass Graphit unter normalem atmosphärischem Druck nicht wirklich schmilzt. Stattdessen sublimiert es – es geht direkt von einem Feststoff in ein Gas über – bei etwa 3650 °C.

Um einen echten flüssigen Zustand für Kohlenstoff zu erreichen, ist typischerweise die Anwendung von hohem Druck (über 100 Atmosphären) erforderlich, um zu verhindern, dass die Atome sofort als Gas auseinanderfliegen.

Den Kontext und die Kompromisse verstehen

Die Eigenschaften von Graphit lassen sich am besten im Vergleich zu anderen Materialien, insbesondere seinem berühmten Allotrop Diamant, verstehen.

Der Diamant-Vergleich

Sowohl Diamant als auch Graphit bestehen ausschließlich aus Kohlenstoff, und beide haben extrem hohe Schmelz-/Sublimationspunkte. Dies liegt daran, dass beide auf der Stärke der Kohlenstoff-Kohlenstoff-Kovalenzbindungen beruhen.

Der Unterschied in ihrer Härte ergibt sich aus der Anordnung der Bindungen. Diamant hat ein starres 3D-Gitter kovalenter Bindungen, was ihn zum härtesten natürlichen Material macht. Graphit hat eine 2D-Ebenenstruktur mit schwachen Kräften zwischen den Schichten, was ihn weich macht.

Die wichtigste Erkenntnis ist, dass der Schmelzpunkt durch die Bindungsstärke bestimmt wird, während die physikalische Härte durch die Bindungsstruktur und -anordnung bestimmt wird.

Praktische Implikationen

Der hohe Schmelzpunkt von Graphit macht ihn zu einem unverzichtbaren Industriematerial. Er wird verwendet für:

- Tiegel zum Halten und Schmelzen von Metallen.

- Auskleidungen für Hochtemperaturöfen.

- Elektroden in Elektrolichtbogenöfen, die Tausende von Grad erreichen können.

- Komponenten in Kernreaktoren, die extremer Hitze standhalten müssen.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis dieser Eigenschaft ermöglicht es Ihnen, Materialien basierend auf ihrer grundlegenden Struktur auszuwählen und zu verwenden.

- Wenn Ihr Hauptaugenmerk auf extremer Hitzebeständigkeit liegt: Graphit ist ein erstklassiger Kandidat, da seine starken internen kovalenten Bindungen eine immense thermische Stabilität bieten.

- Wenn Ihr Hauptaugenmerk auf fester Schmierung liegt: Die geschichtete Struktur von Graphit ist ideal, aber beachten Sie, dass seine Schmiereigenschaften durch eine Struktur unterstützt werden, die unter hohen Temperaturen nicht schmilzt oder sich zersetzt.

- Wenn Ihr Hauptaugenmerk auf dem Verständnis der Materialwissenschaft liegt: Unterscheiden Sie immer zwischen Eigenschaften, die von Atombindungen abgeleitet sind (wie der Schmelzpunkt), und solchen, die von der Massenstruktur abgeleitet sind (wie Weichheit oder Härte).

Letztendlich ist die doppelte Natur von Graphit als sowohl weich als auch extrem hitzebeständig ein direktes Ergebnis der beiden unterschiedlichen Bindungstypen, die seine Struktur definieren.

Zusammenfassungstabelle:

| Eigenschaft | Wert/Beschreibung |

|---|---|

| Schmelzpunkt | ~4200 °C (7600 °F) (unter hohem Druck) |

| Sublimationspunkt | ~3650 °C (bei Normaldruck) |

| Wesentliches Strukturmerkmal | Starke kovalente Bindungen innerhalb von 2D-Kohlenstoffschichten |

| Industrielle Anwendungen | Tiegel, Ofenauskleidungen, Elektroden, Komponenten für Kernreaktoren |

Benötigen Sie einen zuverlässigen Partner für Hochtemperaturanwendungen?

Die außergewöhnliche thermische Stabilität von Graphit macht es ideal für anspruchsvolle Labor- und Industrieprozesse. KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, einschließlich graphitbasierter Lösungen wie Tiegel und Ofenkomponenten, die für extreme Bedingungen ausgelegt sind.

Lassen Sie sich von unseren Experten bei der Auswahl der richtigen Materialien für Ihre spezifischen Anforderungen unterstützen. Kontaktieren Sie KINTEK noch heute, um die Fähigkeiten und Effizienz Ihres Labors zu verbessern.

Visuelle Anleitung

Ähnliche Produkte

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

- Vertikaler Hochtemperatur-Graphit-Vakuum-Graphitierungs-Ofen

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

- Graphit-Vakuumofen IGBT Experimenteller Graphitierungsherd

Andere fragen auch

- Wie wird synthetischer Graphit hergestellt? Ein tiefer Einblick in den Hochtemperaturprozess

- Warum ist Graphit hitzebeständig? Entdecken Sie seine extreme thermische Stabilität für Ihr Labor

- Wofür wird der Graphitofen verwendet? Erreichen Sie extreme Hitze bis zu 3000°C in einer kontrollierten Umgebung

- Ist Graphit für hohe Temperaturen geeignet? Entfalten Sie sein volles Potenzial in kontrollierten Atmosphären

- Was passiert mit Graphit bei hohen Temperaturen? Entdecken Sie seine extreme Hitzebeständigkeit