In fast allen Standardfällen lautet die Antwort nein. Herkömmliche Wärmebehandlungsprozesse wie Glühen, Härten und Anlassen sind darauf ausgelegt, die physikalischen und mechanischen Eigenschaften eines Metalls – wie Härte und Duktilität – durch Änderung seiner inneren Mikrostruktur zu verändern, nicht aber seine grundlegende chemische Massenzusammensetzung. Die elementaren Bestandteile der Legierung bleiben im gesamten Kern gleich.

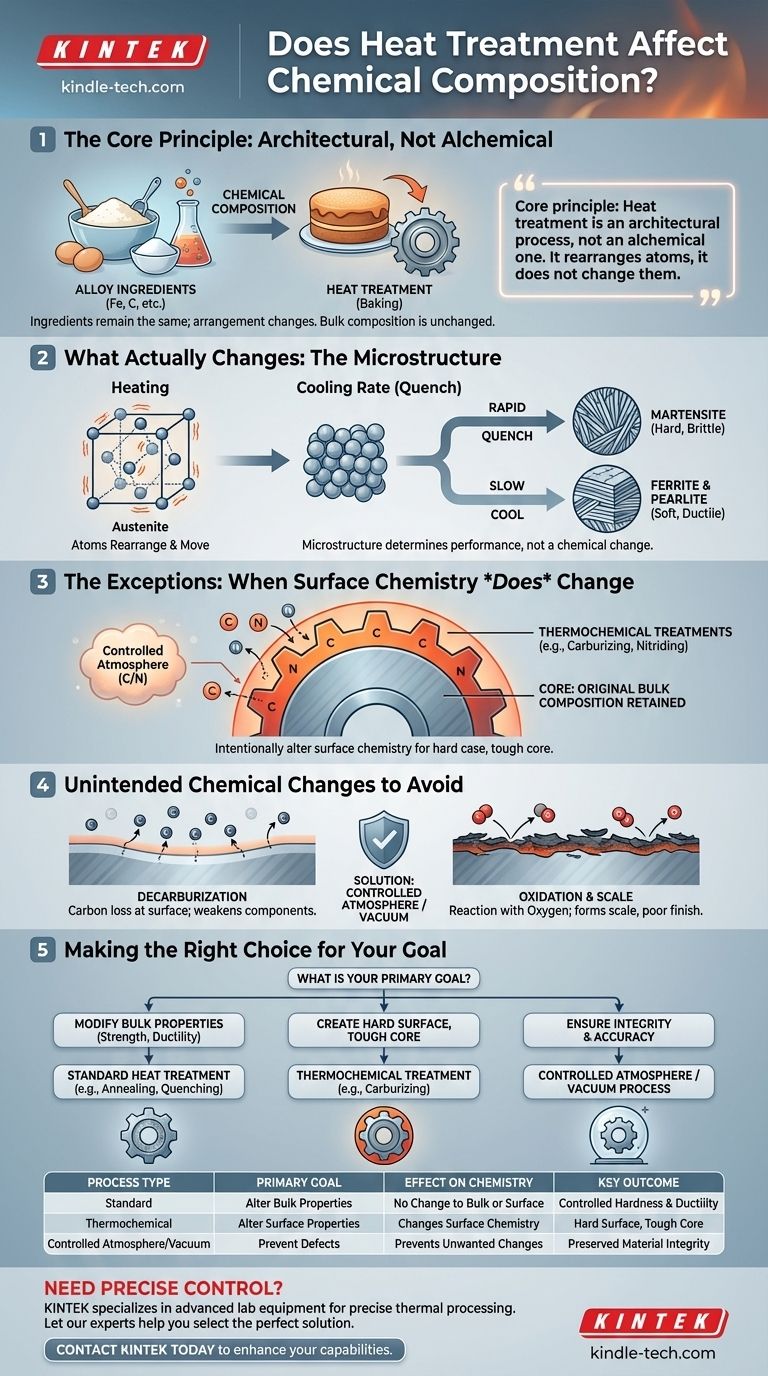

Das grundlegende Prinzip, das es zu verstehen gilt, ist, dass Wärmebehandlung ein architektonischer Prozess ist, kein alchemistischer. Sie ordnet die vorhandenen Atome in verschiedenen Kristallstrukturen neu an, um die Leistung des Materials zu verändern, aber sie verändert die Atome selbst nicht.

Was Wärmebehandlung tatsächlich verändert: Die Mikrostruktur

Der wahre Zweck der Wärmebehandlung ist es, die innere Struktur eines Materials auf mikroskopischer Ebene zu manipulieren. Diese Strukturänderung führt zu dramatischen Veränderungen im Verhalten des fertigen Teils.

Von den Zutaten zur inneren Struktur

Stellen Sie sich die chemische Zusammensetzung wie eine Zutatenliste für einen Kuchen vor – Mehl, Zucker, Eier. Dies sind die Elemente in der Legierung, wie Eisen und Kohlenstoff in Stahl.

Wärmebehandlung ist der Backprozess. Durch die Kontrolle von Temperatur und Zeit bestimmen Sie die endgültige Textur des Kuchens – ob er leicht und locker oder dicht und hart ist. Die Zutaten haben sich nicht geändert, aber ihre Anordnung schon.

Die Rolle von Kristallgittern

Metalle sind kristalline Feststoffe, was bedeutet, dass ihre Atome in einem sich wiederholenden, geordneten Muster, einem sogenannten Kristallgitter, angeordnet sind.

Das Anlegen von Wärme gibt diesen Atomen die Energie, sich zu bewegen und in verschiedene Gitterstrukturen umzuordnen. Bei Stahl ermöglicht das Erhitzen, dass Eisen und Kohlenstoff eine Struktur namens Austenit bilden.

Der Einfluss der Abkühlgeschwindigkeit

Wie das Metall aus diesem Hochtemperaturzustand abgekühlt (abgeschreckt) wird, "friert" eine bestimmte Struktur ein.

Ein schnelles Abschrecken fängt die Kohlenstoffatome ein und bildet eine harte, spröde Struktur namens Martensit. Eine langsame Abkühlung ermöglicht es den Atomen, sich zu weicheren, duktileren Strukturen wie Ferrit und Perlit umzuordnen. So kann dasselbe Stück Stahl entweder extrem hart oder relativ weich gemacht werden, ohne seine chemische Formel zu ändern.

Die Ausnahmen: Wenn sich die Oberflächenchemie doch ändert

Während die Massenchemie konstant bleibt, sind bestimmte spezialisierte Prozesse, bekannt als thermochemische Behandlungen, speziell darauf ausgelegt, die chemische Zusammensetzung der Materialoberfläche zu verändern.

Einsatzhärten (Aufkohlen)

Aufkohlen ist eine gängige Form des Einsatzhärtens, bei der ein Stahlteil in einer kohlenstoffreichen Atmosphäre (wie Kohlenmonoxidgas) erhitzt wird.

Dieser Prozess zwingt Kohlenstoffatome absichtlich dazu, in die Oberfläche des Stahls zu diffundieren, wodurch die Kohlenstoffkonzentration in der äußeren Schicht erheblich ansteigt. Das Ergebnis ist ein Teil mit einer harten, verschleißfesten „Randschicht“ und einem weicheren, zäheren Kern.

Nitrieren und Carbonitrieren

Ähnlich wie beim Aufkohlen führt das Nitrieren Stickstoffatome in die Oberfläche des Stahls ein, während das Carbonitrieren sowohl Kohlenstoff als auch Stickstoff einführt.

Diese Prozesse erzeugen eine extrem harte Oberflächenschicht, ohne dass das schnelle Abschrecken, das nach dem Aufkohlen erforderlich ist, notwendig ist, was das Risiko von Verzug reduziert.

Der wesentliche Unterschied: Masse vs. Oberfläche

Es ist entscheidend zu bedenken, dass bei diesen thermochemischen Behandlungen nur die Oberflächenchemie verändert wird. Der Kern des Materials behält seine ursprüngliche chemische Zusammensetzung. Diese Eigenschaft mit doppelter Beschaffenheit ist genau das technische Ziel.

Unerwünschte chemische Veränderungen vermeiden

Manchmal können während der Wärmebehandlung chemische Veränderungen auftreten, die unerwünscht sind. Diese sind typischerweise das Ergebnis der Reaktion der Materialoberfläche mit der Ofenatmosphäre bei hohen Temperaturen.

Das Risiko der Entkohlung

Entkohlung ist der Verlust von Kohlenstoff aus der Oberfläche von Stahl. Wenn die Ofenatmosphäre Sauerstoff enthält, kann dieser mit dem Kohlenstoff aus dem Bauteil reagieren und ihn entfernen.

Dies hinterlässt eine weiche, geschwächte Außenschicht, was für Bauteile, die auf Oberflächenhärte angewiesen sind, wie Zahnräder oder Lager, katastrophal sein kann.

Oxidation und Zunderbildung

Bei hohen Temperaturen kann die Metalloberfläche direkt mit Sauerstoff reagieren und eine dunkle, schuppige Schicht aus Metalloxid bilden, die als Zunder bekannt ist.

Dieser Zunder stellt einen Verlust an Grundmaterial dar und führt zu einer schlechten Oberflächengüte und Maßungenauigkeit.

Die Bedeutung der Atmosphärenkontrolle

Um diese unerwünschten chemischen Reaktionen zu verhindern, wird die moderne Wärmebehandlung oft in kontrollierten Atmosphären (wie Stickstoff oder Argon) oder im Vakuum durchgeführt. Dies schützt die Oberfläche des Bauteils und stellt sicher, dass nur die gewünschten mikrostrukturellen Veränderungen auftreten.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl des richtigen Prozesses hängt vollständig davon ab, ob Ihr Ziel darin besteht, das gesamte Teil gleichmäßig zu verändern oder eine spezialisierte Oberfläche zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf der Modifizierung von Masseneigenschaften wie Gesamtfestigkeit, Zähigkeit oder Duktilität liegt: Sie benötigen eine Standard-Wärmebehandlung wie Glühen, Normalisieren, Härten oder Anlassen. Diese Prozesse verändern die Kernchemie des Materials nicht.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine harte, verschleißfeste Oberfläche bei gleichzeitig zähem Kern zu erzeugen: Sie benötigen eine thermochemische Behandlung wie Aufkohlen, Nitrieren oder Carbonitrieren, die die Oberflächenchemie bewusst verändert.

- Wenn Ihr Hauptaugenmerk auf der Sicherstellung der Materialintegrität und Maßgenauigkeit liegt: Ihr Prozess muss eine präzise Atmosphären- oder Vakuumkontrolle umfassen, um unbeabsichtigte und schädliche chemische Reaktionen wie Entkohlung und Oxidation zu verhindern.

Letztendlich ist das Verständnis dieser Unterscheidung zwischen der Neuordnung der inneren Struktur und der Veränderung der Oberflächenchemie der Schlüssel zur Beherrschung der Materialeigenschaften durch Wärmebehandlung.

Zusammenfassungstabelle:

| Prozesstyp | Primäres Ziel | Auswirkung auf die Chemie | Wichtigstes Ergebnis |

|---|---|---|---|

| Standard (z.B. Glühen, Anlassen) | Veränderung der Masseneigenschaften | Keine Veränderung der Masse oder Oberfläche | Kontrollierte Härte & Duktilität |

| Thermochemisch (z.B. Aufkohlen) | Veränderung der Oberflächeneigenschaften | Verändert die Oberflächenchemie | Harte Oberfläche, zäher Kern |

| Kontrollierte Atmosphäre/Vakuum | Vermeidung von Defekten | Verhindert unerwünschte Veränderungen | Erhaltung der Materialintegrität |

Benötigen Sie eine präzise Kontrolle über die Eigenschaften Ihres Materials? Der richtige Wärmebehandlungsprozess ist entscheidend, um die perfekte Balance aus Härte, Festigkeit und Haltbarkeit Ihrer Komponenten zu erreichen. Bei KINTEK sind wir darauf spezialisiert, die fortschrittliche Laborausrüstung und Verbrauchsmaterialien bereitzustellen, die für eine präzise thermische Verarbeitung notwendig sind, von Standardöfen bis hin zu Systemen mit kontrollierter Atmosphäre.

Lassen Sie sich von unseren Experten bei der Auswahl der perfekten Lösung für die spezifischen Anforderungen Ihres Labors helfen. Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie wir Ihre Materialprüf- und Verarbeitungskapazitäten verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- Vakuum-Wärmebehandlungs- und Drucksinterofen für Hochtemperaturanwendungen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Was leistet eine Vakuumkammerofen? Hochreine Wärmebehandlung für überlegene Komponenten

- Wofür werden Vakuumöfen verwendet? Erzielen Sie unübertroffene Materialreinheit und Leistung

- Wofür wird ein Vakuumofen verwendet? Entdecken Sie Reinheit in der Hochtemperaturverarbeitung

- Kann ich das Innere meines Ofens absaugen? Ein Leitfaden zur sicheren Heimwerkerreinigung im Vergleich zum professionellen Service

- Welche Materialien werden in einem Vakuumofen verwendet? Die Wahl der richtigen Heizzone für Ihren Prozess