Ja, die Wärmebehandlung ist eine der wirkungsvollsten Methoden, um die Härte eines Materials grundlegend zu verändern. Es handelt sich um einen hochkontrollierten Prozess des Erhitzens und Abkühlens eines Metalls oder einer Legierung in festem Zustand, um dessen innere mikroskopische Struktur gezielt zu verändern. Diese Manipulation ermöglicht es Ingenieuren, präzise mechanische Eigenschaften zu erzielen, wobei die Härte ein primäres Ziel ist.

Das grundlegende Prinzip ist, dass die Wärmebehandlung ein Material nicht nur erhitzt; sie ordnet sein internes Kristallgitter neu an. Die Geschwindigkeit, mit der es von einer hohen Temperatur abgekühlt wird, bestimmt die endgültige Kristallstruktur, die wiederum direkt seine Härte, Zähigkeit und Duktilität bestimmt.

Der Mechanismus: Wie Wärme die Mikrostruktur verändert

Um zu verstehen, wie Wärmebehandlung funktioniert, müssen Sie zunächst verstehen, dass Metalle eine definierte Kristallstruktur haben. Das Ziel der Wärmebehandlung ist es, diese Struktur zu manipulieren, um gewünschte Eigenschaften zu erzielen.

Die Rolle von Kristallgittern

Metalle bestehen aus Atomen, die in einem sich wiederholenden, geordneten Muster, einem Kristallgitter, angeordnet sind. Die spezifische Anordnung dieses Gitters und die Größe der Kristall-"Körner" bestimmen die mechanischen Eigenschaften des Materials, einschließlich seiner Härte.

Die Hochtemperatur-Transformation

Bei vielen Stählen führt das Erhitzen über eine kritische Temperatur (ein Prozess, der als Austenitisieren bezeichnet wird) dazu, dass sich die Kristallstruktur in eine Phase namens Austenit umwandelt. In diesem Zustand können Kohlenstoffatome – ein wichtiges Legierungselement in Stahl – gleichmäßig im Eisengitter gelöst werden, ähnlich wie Salz in Wasser gelöst wird.

Abkühlgeschwindigkeit: Der entscheidende Faktor

Der kritische Schritt ist der Abkühlprozess. Die Abkühlgeschwindigkeit aus der Austenitphase fixiert eine spezifische Kristallstruktur, und dies bestimmt die endgültige Härte.

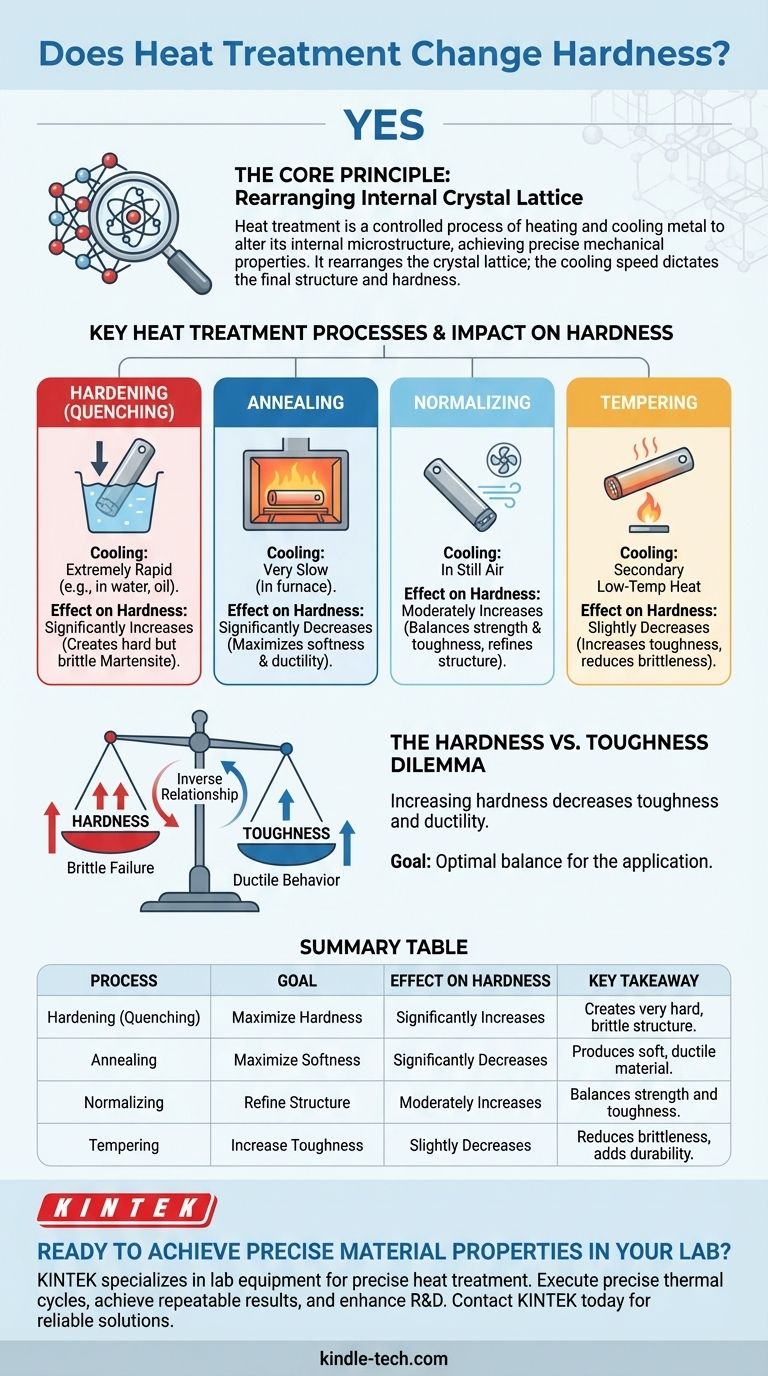

Wichtige Wärmebehandlungsprozesse und ihre Auswirkungen

Unterschiedliche Kombinationen von Erhitzungstemperaturen, Haltezeiten und Abkühlgeschwindigkeiten führen zu unterschiedlichen Prozessen, die jeweils eine andere Auswirkung auf die Härte haben.

Härten (Abschrecken): Maximale Härte

Um einen Stahl so hart wie möglich zu machen, wird er aus seinem austenitischen Zustand extrem schnell abgekühlt. Dieser Prozess, bekannt als Abschrecken, erfolgt oft durch Eintauchen des heißen Metalls in Wasser, Öl oder Salzlake.

Dieses schnelle Abkühlen schließt die gelösten Kohlenstoffatome im Eisengitter ein und erzwingt die Bildung einer neuen, hochgespannten Kristallstruktur namens Martensit. Martensit ist extrem hart und sehr spröde.

Glühen: Maximale Weichheit

Glühen ist das Gegenteil von Härten. Nach dem Erhitzen wird das Material so langsam wie möglich abgekühlt, oft indem es in einem ausgeschalteten Ofen belassen wird.

Dieses langsame Abkühlen gibt den Atomen ausreichend Zeit, sich zu einer weichen, duktilen und spannungsfreien Kristallstruktur neu anzuordnen. Glühen wird typischerweise verwendet, um ein Material leichter bearbeitbar, stanzbar oder formbar zu machen.

Normalisieren: Verfeinern und Ausgleichen

Beim Normalisieren wird das Material erhitzt und dann an stiller Luft abgekühlt. Die Abkühlgeschwindigkeit ist schneller als beim Glühen, aber viel langsamer als beim Abschrecken.

Dieser Prozess erzeugt eine gleichmäßigere und feinkörnigere Kristallstruktur, was zu einem Material führt, das stärker und härter als ein geglühtes, aber duktiler als ein abgeschrecktes ist. Es bietet eine gute Balance der Eigenschaften.

Anlassen: Zähigkeit gewinnen durch Härteverringerung

Ein Material, das durch Abschrecken gehärtet wurde, ist oft zu spröde für den praktischen Gebrauch. Anlassen ist eine sekundäre, Niedertemperatur-Wärmebehandlung, die nach dem Abschrecken durchgeführt wird.

Es reduziert die extreme Härte des Martensits geringfügig, erhöht aber die Zähigkeit des Materials dramatisch, wodurch es weniger anfällig für Bruch bei Stoßeinwirkung wird. Je höher die Anlasstemperatur, desto mehr Härte wird für eine Zunahme der Zähigkeit geopfert.

Die Kompromisse verstehen: Das Dilemma von Härte und Zähigkeit

Es ist unmöglich, über Härte zu sprechen, ohne auch die Zähigkeit zu berücksichtigen. Für die meisten technischen Anwendungen ist das Ziel nicht maximale Härte, sondern ein optimales Gleichgewicht der Eigenschaften.

Die umgekehrte Beziehung

Bei nahezu allen Materialien sind Härte und Zähigkeit umgekehrt proportional. Wenn Sie die Härte eines Materials erhöhen, verringern Sie fast immer seine Zähigkeit und Duktilität. Ein härteres Material ist widerstandsfähiger gegen Kratzer und Verschleiß, aber es ist auch anfälliger für Risse oder Bruch.

Warum Sprödigkeit ein kritischer Ausfallmodus ist

Denken Sie an den Unterschied zwischen einem Keramikteller und einem Stahlteller. Die Keramik ist sehr hart und kratzfest, aber sie zerbricht, wenn Sie sie fallen lassen (spröder Bruch). Der Stahlteller kann sich verbeulen, aber er bricht nicht (duktiles Verhalten). Bei einem kritischen Bauteil wie einer Fahrzeugachse wäre ein spröder Bruch katastrophal.

Das Ziel: Optimale Eigenschaften für die Anwendung

Die Wahl der Wärmebehandlung wird immer durch den Verwendungszweck des Bauteils bestimmt. Ein Schneidwerkzeug benötigt extreme Härte, um eine Kante zu halten, während ein Baustahlträger Zähigkeit benötigt, um Energie ohne Bruch aufzunehmen.

Die richtige Behandlung für Ihre Anwendung wählen

Ihre endgültige Wahl hängt vollständig von der Leistung ab, die Sie von dem Bauteil erwarten.

- Wenn Ihr Hauptaugenmerk auf maximaler Verschleiß- und Abriebfestigkeit liegt (z. B. Schneidwerkzeuge, Lager): Ein Abschreck- und Anlassprozess ist notwendig, um eine hohe Härte zu erreichen und dann gerade genug Sprödigkeit abzubauen, um Absplitterungen zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf maximaler Bearbeitbarkeit oder Formbarkeit liegt (z. B. Vorbereitung eines Rohblocks aus Stahl für das CNC-Fräsen): Volles Glühen ist die richtige Wahl, um das Material so weich und spannungsfrei wie möglich zu machen.

- Wenn Ihr Hauptaugenmerk auf einem zuverlässigen Gleichgewicht von Festigkeit und Zähigkeit für ein Strukturteil liegt (z. B. Schrauben, Wellen, Zahnräder): Normalisieren oder ein sorgfältig kontrollierter Abschreck- und Anlassprozess liefert die erforderliche Leistung ohne übermäßige Sprödigkeit.

Durch das Verständnis dieser Prinzipien können Sie die präzise Wärmebehandlung auswählen, um die Materialeigenschaften für jede erforderliche Leistung zu gestalten.

Zusammenfassungstabelle:

| Prozess | Ziel | Auswirkung auf die Härte | Wichtigste Erkenntnis |

|---|---|---|---|

| Härten (Abschrecken) | Maximale Härte | Erhöht sich erheblich | Erzeugt eine sehr harte, aber spröde Struktur (Martensit). |

| Glühen | Maximale Weichheit | Verringert sich erheblich | Erzeugt ein weiches, duktiles Material für einfache Bearbeitung. |

| Normalisieren | Struktur verfeinern | Erhöht sich mäßig | Gleicht Festigkeit und Zähigkeit durch Abkühlen an Luft aus. |

| Anlassen | Zähigkeit erhöhen | Verringert sich leicht | Reduziert die Sprödigkeit in gehärtetem Stahl, wesentlich für die Haltbarkeit. |

Bereit, präzise Materialeigenschaften in Ihrem Labor zu erzielen?

Wärmebehandlung ist eine Wissenschaft, die Präzisionsgeräte erfordert, um Heiz- und Abkühlgeschwindigkeiten genau zu steuern. Der richtige Ofen ist entscheidend, um konsistente, zuverlässige Ergebnisse für Ihre spezifischen Materialien und Anwendungen zu erzielen.

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet die zuverlässigen Wärmebehandlungslösungen, die Ihr Labor benötigt. Egal, ob Sie neue Legierungen entwickeln, Materialleistungen testen oder Komponenten verarbeiten, unser Angebot an Öfen und unsere fachkundige Unterstützung stellen sicher, dass Sie:

- Präzise thermische Zyklen durchführen für Härten, Glühen, Normalisieren und Anlassen.

- Wiederholbare Ergebnisse erzielen mit genauer Temperaturregelung und gleichmäßiger Erwärmung.

- Ihre F&E- und Qualitätskontrollprozesse verbessern mit robusten und zuverlässigen Geräten.

Lassen Sie uns Ihre Anforderungen an die Wärmebehandlung besprechen. Kontaktieren Sie KINTEK noch heute, um die perfekte Lösung für die Herausforderungen Ihres Labors zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

Andere fragen auch

- Erhöht das Härten die Zugfestigkeit? Steigern Sie die Materialfestigkeit für anspruchsvolle Anwendungen

- Ist KBr gefährlich? Risiken und sichere Handhabung von Kaliumbromid verstehen

- Was ist der Prozess der Bioölproduktion? Ein Schritt-für-Schritt-Leitfaden zur Pyrolyse

- Wie genau sind Diamantprüfgeräte? Ein Leitfaden zu ihren wahren Fähigkeiten und Grenzen

- Was ist der Unterschied zwischen Härten und Anlassen? Erreichen Sie die perfekte Balance zwischen Festigkeit und Zähigkeit

- Welcher Druckbereich der Kammer ist für den Start des Sputterprozesses erwünscht? Optimieren Sie Ihre Abscheidung für Qualität und Gleichmäßigkeit

- Was ist der Zweck des Annealing-Schritts? Erreichen von Stabilität bei der DNA-Amplifikation & Materialeigenschaften

- Was ist der Unterschied zwischen einem Mischer und einem Dispergiergerät? Wählen Sie das richtige Werkzeug für Ihren Prozess