Um es direkt zu sagen: Moderne hochreine Kohlenstoff- und Graphittiegel werden durch einen mehrstufigen Prozess hergestellt, der sich auf das isostatische Pressen konzentriert. Bei dieser Methode wird eine Mischung aus raffiniertem Graphitpulver und einem Bindemittel in eine flexible Form gegeben, die dann in eine Flüssigkeit getaucht und extremem, gleichmäßigem Druck ausgesetzt wird. Dieser Prozess verdichtet die Rohmaterialien zu einer hochdichten und gleichmäßigen Form, die anschließend bei hohen Temperaturen gebrannt wird, um sie in ihre endgültige, dauerhafte Form zu verfestigen.

Die Kernbotschaft ist, dass der Herstellungsprozess kein einfaches Formen ist, sondern eine hochentwickelte Ingenieurmethode, die darauf ausgelegt ist, ein Produkt mit extremer Dichte und struktureller Gleichmäßigkeit zu schaffen. Diese Gleichmäßigkeit ist der wichtigste Faktor für die Fähigkeit eines Tiegels, enormen Temperaturschocks standzuhalten und katastrophales Versagen zu verhindern.

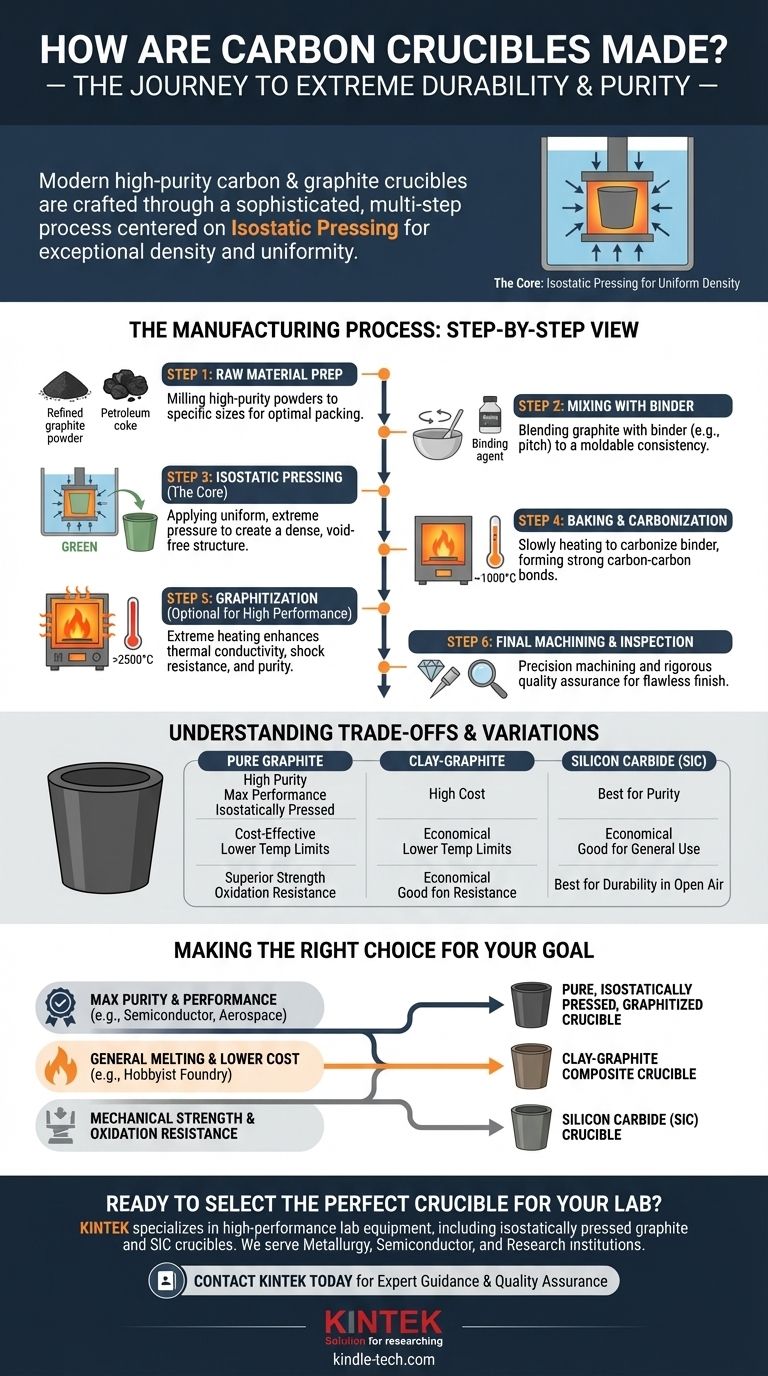

Der moderne Herstellungsprozess: Eine Schritt-für-Schritt-Übersicht

Wenn man versteht, wie ein Kohlenstofftiegel hergestellt wird, wird klar, warum bestimmte Typen für anspruchsvolle Anwendungen überlegen sind. Der Prozess ist präzise und energieintensiv, was sich direkt auf die endgültigen Leistungseigenschaften des Tiegels auswirkt.

Schritt 1: Auswahl und Vorbereitung der Rohmaterialien

Der Prozess beginnt mit hochreinen Rohmaterialien, typischerweise Petrolkoks oder synthetischem Graphitpulver. Die Reinheit dieser Ausgangsstoffe ist entscheidend, da Verunreinigungen in die endgültige Schmelze gelangen können.

Diese Pulver werden auf eine bestimmte Partikelgrößenverteilung gemahlen, um eine optimale Packung während der Formgebungsphase zu gewährleisten.

Schritt 2: Mischen mit einem Bindemittel

Das Graphitpulver wird dann gründlich mit einem Bindemittel, wie z. B. Kohlenteerpech oder einem Phenolharz, vermischt. Dieses Bindemittel wirkt als temporärer Klebstoff und verleiht der Mischung eine formbare, tonartige Konsistenz.

Schritt 3: Der Kern des Prozesses: Isostatisches Pressen

Dies ist der kritischste Herstellungsschritt. Die Graphit-Bindemittel-Mischung wird in eine flexible, wasserdichte Form gegossen, die die gewünschte Tiegelform hat.

Diese Form wird dann in eine Hochdruckkammer gegeben, die mit einer Flüssigkeit (normalerweise Wasser oder Öl) gefüllt ist. Die Flüssigkeit wird unter Druck gesetzt, wodurch von allen Seiten gleichermaßen Kraft auf die Form ausgeübt wird. Dieser isostatische Druck verdichtet das Pulver weitaus gleichmäßiger als eine herkömmliche mechanische Presse.

Das Ergebnis dieses Schrittes ist ein „grüner“ (ungebrannter) Tiegel mit außergewöhnlicher Dichte und ohne innere Hohlräume, die häufige Fehlerquellen darstellen.

Schritt 4: Brennen und Verkohlung

Der grüne Tiegel wird vorsichtig aus seiner Form entfernt und in einen Ofen gegeben. Er wird langsam in einer sauerstofffreien Atmosphäre auf Temperaturen erhitzt, die oft 1000 °C überschreiten.

Während dieser Brennphase zersetzt sich das Bindemittel und verkohlt, wodurch eine starke Kohlenstoff-Kohlenstoff-Bindung mit den Graphitpartikeln entsteht. Dies verfestigt den Tiegel dauerhaft in seinem festen, gehärteten Zustand.

Schritt 5: Graphitierung und Reinigung

Für Tiegel mit höchster Leistung wird ein abschließender Erhitzungsschritt namens Graphitierung durchgeführt. Der Tiegel wird auf extrem hohe Temperaturen erhitzt, oft über 2500 °C.

Diese intensive Hitze wandelt jeden verbleibenden amorphen Kohlenstoff in eine geordnetere, kristalline Graphitstruktur um. Dieser Prozess erhöht die Wärmeleitfähigkeit und Stoßfestigkeit des Tiegels dramatisch und lässt fast alle verbleibenden Verunreinigungen verdampfen.

Schritt 6: Endbearbeitung und Inspektion

Der fertige Tiegelrohling ist ein hartes, widerstandsfähiges, keramisch anmutendes Material. Er kann nun mit Diamantwerkzeugen bearbeitet werden, um präzise Abmessungen und eine glatte Oberflächengüte zu erzielen.

Zuletzt durchläuft jeder hochwertige Tiegel eine strenge Qualitätssicherung, einschließlich visueller und Ultraschallprüfungen, um mikroskopisch kleine Risse oder Fehler zu erkennen, die zu einem Versagen führen könnten.

Verständnis der Kompromisse und Variationen

Nicht alle Tiegel sind gleich. Die Herstellungsmethode und die Materialzusammensetzung schaffen eine klare Hierarchie von Leistung und Kosten.

Reiner Graphit vs. Ton-Graphit

Historisch gesehen und auch heute noch für viele Hobbyanwendungen wird Graphit mit Ton gemischt. Ton-Graphit-Tiegel sind in der Herstellung billiger, haben aber im Vergleich zu reinem, isostatisch gepresstem Graphit deutlich niedrigere Temperaturgrenzen und eine geringere thermische Schockbeständigkeit.

Die Rolle von Siliziumkarbid (SiC)

Siliziumkarbid (SiC)-Tiegel werden mit denselben isostatischen Press- und Hochtemperaturbrennverfahren hergestellt. Sie sind kein „minderwertiges“ Material, bieten aber andere Eigenschaften. SiC bietet eine überlegene physikalische Festigkeit und eine bessere Oxidationsbeständigkeit in Umgebungen mit freier Luft.

Der Kostenfaktor

Der mehrstufige Hochtemperaturprozess, insbesondere die Graphitierung, ist unglaublich energieintensiv. Deshalb sind hochreine, isostatisch gepresste Graphittiegel wesentlich teurer als ihre tongebundenen Gegenstücke. Die Kosten spiegeln die komplexe Ingenieurskunst wider, die erforderlich ist, um Zuverlässigkeit unter extremen Bedingungen zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl eines Tiegels ist eine technische Entscheidung, die ausschließlich auf den Anforderungen Ihrer Anwendung basieren sollte.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit und Leistung liegt: Sie müssen einen hochreinen, isostatisch gepressten und graphitierten Tiegel verwenden. Dies ist nicht verhandelbar für Anwendungen in der Halbleiter-, Luft- und Raumfahrt- oder Speziallegierungsindustrie.

- Wenn Ihr Hauptaugenmerk auf dem allgemeinen Schmelzen zu geringeren Kosten liegt: Ein Ton-Graphit-Verbundtiegel ist eine praktikable und wirtschaftliche Wahl für weniger empfindliche Metalle und Hobby-Gießereiarbeiten.

- Wenn Ihr Hauptaugenmerk auf mechanischer Festigkeit und Oxidationsbeständigkeit liegt: Ein Siliziumkarbid (SiC)-Tiegel, der mit denselben fortschrittlichen Pressverfahren hergestellt wird, ist oft die technisch überlegene Wahl.

Letztendlich ermöglicht Ihnen das Verständnis der Herstellung eines Tiegels die Auswahl eines Werkzeugs, das für die spezifischen thermischen und chemischen Herausforderungen Ihrer Arbeit konstruiert wurde.

Zusammenfassungstabelle:

| Herstellungsschritt | Schlüsselprozess | Zweck |

|---|---|---|

| 1. Materialvorbereitung | Mahlen von hochreinem Graphit/Koks | Gewährleistung einer optimalen Partikelpackung und Reinheit |

| 2. Mischen | Kombinieren von Pulver mit Bindemittel (z. B. Pech) | Erreichen einer formbaren Konsistenz |

| 3. Pressen | Isostatisches Pressen in flexibler Form | Erzeugung einer gleichmäßigen, dichten Struktur ohne Hohlräume |

| 4. Brennen | Erhitzen auf ~1000 °C in inerter Atmosphäre | Verkohlung des Bindemittels, Bildung einer festen Struktur |

| 5. Graphitierung | Erhitzen über 2500 °C (optional) | Verbesserung der Wärmeleitfähigkeit und Reinheit |

| 6. Fertigstellung | Bearbeitung und Qualitätsprüfung | Sicherstellung präziser Abmessungen und fehlerfreier Oberfläche |

Bereit, den perfekten Tiegel für Ihr Labor auszuwählen?

Das Verständnis des Herstellungsprozesses ist der Schlüssel zur Auswahl eines Tiegels, der unter extremen Bedingungen nicht versagt. KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich isostatisch gepresster Graphit- und Siliziumkarbidtiegel, die für maximale thermische Schockbeständigkeit, Reinheit und Haltbarkeit entwickelt wurden.

Wir beliefern Labore und Industrien, in denen Präzision und Zuverlässigkeit nicht verhandelbar sind, wie zum Beispiel:

- Metallurgie & Legierungsentwicklung: Zum Schmelzen hochreiner Metalle und Speziallegierungen ohne Kontamination.

- Halbleiter- & Elektronikfertigung: Wo Materialreinheit entscheidend ist.

- Forschungs- & akademische Einrichtungen: Die konsistente, reproduzierbare Ergebnisse benötigen.

Durch die Partnerschaft mit KINTEK profitieren Sie von:

- Fachkundige Beratung: Unser Team hilft Ihnen bei der Auswahl des richtigen Tiegelmaterials und -typs für Ihre spezifische Anwendung und spart Ihnen Zeit und vermeidet kostspielige Fehler.

- Qualitätssicherung: Jeder von uns gelieferte Tiegel erfüllt strenge Standards hinsichtlich Dichte, Reinheit und struktureller Integrität.

- Verbesserte Laboreffizienz: Reduzieren Sie Ausfallzeiten und verbessern Sie die Sicherheit Ihrer Hochtemperaturprozesse.

Gehen Sie bei Ihren Ergebnissen keine Kompromisse ein. Lassen Sie sich von unseren Experten bei der richtigen Wahl helfen.

Kontaktieren Sie KINTEK noch heute, um Ihre spezifischen Anforderungen zu besprechen und eine Empfehlung für die ideale Tiegel-Lösung für Ihr Labor zu erhalten.

Visuelle Anleitung

Ähnliche Produkte

- Hochreiner Graphittiegel für Elektronenstrahlverdampfung

- Hochreine reine Graphittiegel für die Verdampfung

- Hersteller von kundenspezifisch bearbeiteten und geformten PTFE-Teflon-Teilen mit PTFE-Tiegel und Deckel

- Bogenförmige Aluminiumoxid-Keramiktiegel Hochtemperatur-beständig für Engineering-Fortschrittliche Fein Keramik

- Technische Keramik Aluminiumoxid Al2O3 Tiegel mit Deckel Zylindrischer Labor-Tiegel

Andere fragen auch

- Wie funktioniert ein Tiegelofen? Ein Leitfaden zum indirekten vs. direkten Schmelzen

- Können Sie Gold in einem Graphittiegel schmelzen? Ja, und hier erfahren Sie, warum er die beste Wahl ist

- Warum werden Aluminiumoxid-Tiegel typischerweise für die TG/DTG von natriumfunktionalisiertem Biokohle ausgewählt? Gewährleistung einer genauen Analyse

- Was sind die Vorteile der Verwendung eines Korundtiegel für die Prüfung von Nickelbasislegierungen? Präzise Materialanalyse erzielen

- Warum wird ein Aluminiumoxid-Tiegel für das geschmolzene Salzsystem CaCl2-NaCl ausgewählt? Gewährleistung hoher Reinheit und thermischer Stabilität

- Warum werden Hochreine Aluminiumoxid-Keramiktiegel für die Aluminium-Feuerverzinkung verwendet? Gewährleistung von Reinheit und thermischer Stabilität

- Warum wird Porzellan für Tiegel verwendet? Entdecken Sie die ideale Balance aus Hitzebeständigkeit und Erschwinglichkeit

- Warum ist ein Hochreinaluminiumoxid-Tiegel für LSTZ-Keramikpulver notwendig? Sicherstellung stöchiometrischer Reinheit und Inertheit