Kurz gesagt, optische Beschichtungen werden in einer Hochvakuumkammer unter Verwendung von Prozessen aufgetragen, die Material Atom für Atom oder Molekül für Molekül abscheiden. Die beiden dominierenden Methoden sind die Physikalische Gasphasenabscheidung (PVD) und die Chemische Gasphasenabscheidung (CVD). Diese Kontrolle auf atomarer Ebene ermöglicht die Schaffung unglaublich dünner, präziser Schichten, die Licht manipulieren.

Das Kernprinzip ist nicht, eine Oberfläche zu "streichen", sondern eine neue aufzubauen. Alle modernen optischen Beschichtungsmethoden basieren auf einer hochkontrollierten Vakuumumgebung, um ultradünne Materialschichten abzuscheiden, was eine präzise Kontrolle über die Struktur, Dichte und optischen Eigenschaften der Beschichtung ermöglicht.

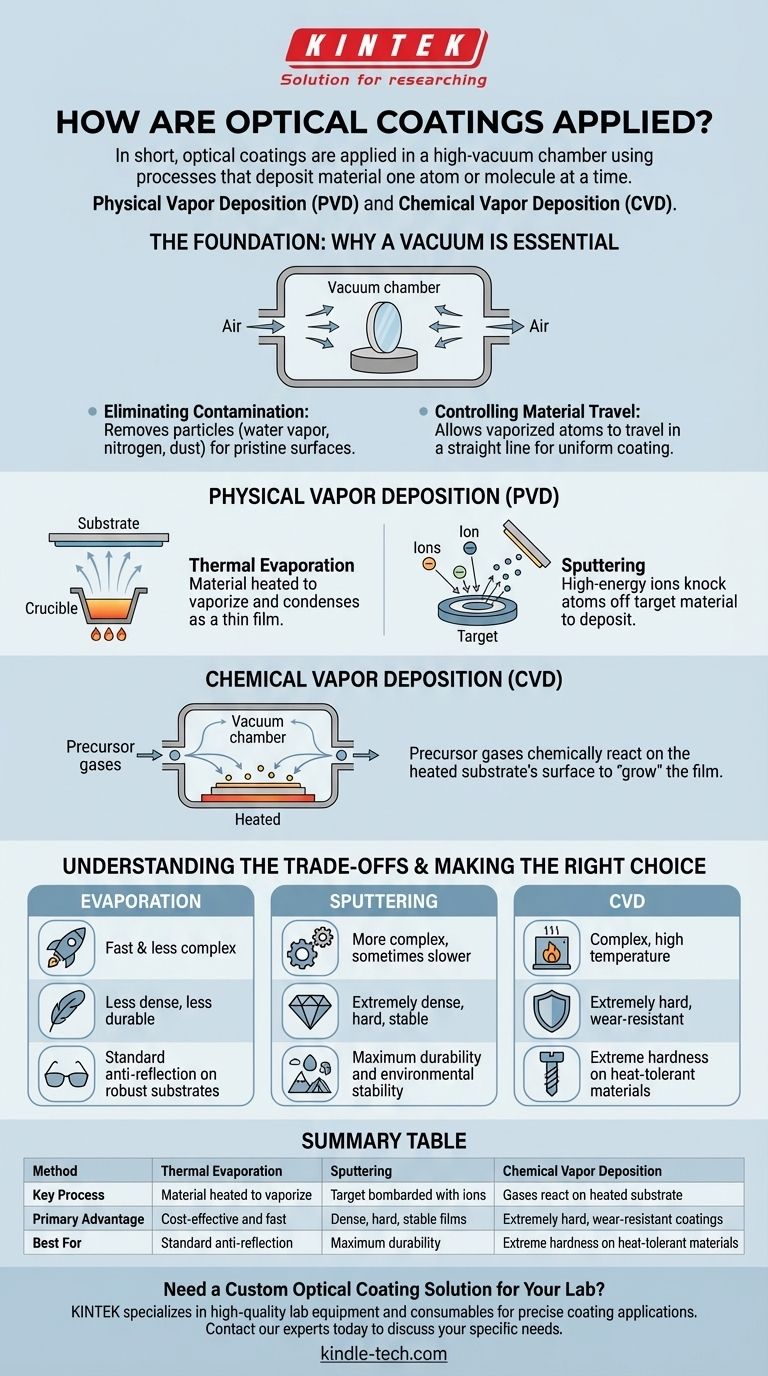

Die Grundlage: Warum ein Vakuum unerlässlich ist

Bevor eine Beschichtung aufgetragen wird, wird die optische Komponente (das Substrat) in eine versiegelte Vakuumkammer gelegt. Die Luft wird dann abgepumpt, um eine Umgebung mit extrem niedrigem Druck zu schaffen. Dieser Schritt ist aus zwei entscheidenden Gründen unverzichtbar.

Eliminierung von Verunreinigungen

Die normale Atmosphäre ist mit Partikeln wie Wasserdampf, Stickstoff und Staub gefüllt. Diese Partikel würden die Beschichtung verunreinigen und Unvollkommenheiten erzeugen, die ihre optische Leistung beeinträchtigen oder zerstören würden. Ein Vakuum gewährleistet eine makellose Umgebung.

Kontrolle des Materialtransports

In einem Vakuum gibt es nur sehr wenige Luftmoleküle, mit denen das Beschichtungsmaterial kollidieren könnte. Dies ermöglicht es den verdampften Atomen, in einer geraden Linie von ihrer Quelle direkt zur optischen Oberfläche zu gelangen, was eine gleichmäßige und vorhersagbare Beschichtung gewährleistet.

Physikalische Gasphasenabscheidung (PVD): Der "physikalische" Ansatz

PVD umfasst eine Gruppe von Methoden, bei denen ein Material durch rein physikalische Mittel in einen Dampf umgewandelt und dann auf dem Substrat kondensiert wird. Dies ist die häufigste Kategorie für präzise optische Beschichtungen.

Thermische Verdampfung

Dies ist eine grundlegende PVD-Technik. Das Beschichtungsmaterial, das in einem kleinen Tiegel oder "Boot" gehalten wird, wird erhitzt, bis es verdampft. Der resultierende Dampf steigt durch das Vakuum auf und kondensiert auf den kühleren optischen Komponenten, wodurch ein dünner Film entsteht.

Sputtern (Kathodenzerstäubung)

Beim Sputtern wird ein fester Block des Beschichtungsmaterials, bekannt als "Target", mit hochenergetischen Ionen (typischerweise von einem Inertgas wie Argon) bombardiert. Diese energetische Kollision wirkt wie ein subatomarer Sandstrahler und schlägt einzelne Atome vom Target ab. Diese ausgestoßenen Atome wandern dann und lagern sich auf dem Substrat ab.

Chemische Gasphasenabscheidung (CVD): Der "chemische" Ansatz

Im Gegensatz zur PVD beinhaltet die Chemische Gasphasenabscheidung eine chemische Reaktion auf der Oberfläche der Optik selbst.

Wie CVD funktioniert

Bei der CVD werden ein oder mehrere flüchtige Vorläufergase in die Kammer geleitet. Diese Gase reagieren oder zersetzen sich auf der Oberfläche des erhitzten Substrats, um die gewünschte feste Beschichtung zu erzeugen. Dieser Prozess "züchtet" den Film chemisch, anstatt ihn nur physikalisch abzuscheiden.

Die Kompromisse verstehen

Die Wahl der Methode wird durch die erforderliche Leistung, die Kosten und die Art des zu beschichtenden optischen Materials bestimmt. Jeder Prozess hat unterschiedliche Vor- und Nachteile.

Verdampfung: Geschwindigkeit vs. Dichte

Die thermische Verdampfung ist oft schneller und weniger komplex als andere Methoden, was sie für viele Anwendungen kostengünstig macht. Die resultierenden Filme können jedoch manchmal weniger dicht und haltbar sein, wodurch sie anfälliger für Umwelteinflüsse werden.

Sputtern: Dichte vs. Komplexität

Sputtern erzeugt Beschichtungen, die extrem dicht, hart und stabil sind. Dies macht sie ideal für Anwendungen, die eine hohe Haltbarkeit erfordern. Der Kompromiss ist oft ein komplexerer und manchmal langsamerer Abscheidungsprozess.

CVD: Haltbarkeit vs. hohe Temperatur

CVD kann einige der härtesten und verschleißfestesten Beschichtungen herstellen, die erhältlich sind. Der Prozess erfordert jedoch typischerweise sehr hohe Substrattemperaturen, die viele empfindliche optische Materialien wie Kunststoffe oder bestimmte Glasarten beschädigen können.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Beschichtungsverfahrens ist entscheidend, um das gewünschte Ergebnis für Ihr optisches System zu erzielen.

- Wenn Ihr Hauptaugenmerk auf einer standardmäßigen Antireflexionsbeschichtung auf robusten Substraten liegt: Die thermische Verdampfung bietet oft das beste Gleichgewicht zwischen Leistung und Kosten.

- Wenn Ihr Hauptaugenmerk auf maximaler Haltbarkeit und Umweltstabilität liegt: Sputtern ist die überlegene Wahl für seine dichte, stabile Filmstruktur.

- Wenn Ihr Hauptaugenmerk auf extremer Härte bei einem hitzebeständigen Material liegt: CVD ist die bevorzugte Methode zur Herstellung hoch widerstandsfähiger, verschleißfester Oberflächen.

Das Verständnis dieser grundlegenden Prozesse ermöglicht es Ihnen, Beschichtungen zu spezifizieren und zu beschaffen, die den präzisen Anforderungen Ihrer Anwendung entsprechen.

Zusammenfassungstabelle:

| Methode | Schlüsselprozess | Hauptvorteil | Am besten geeignet für |

|---|---|---|---|

| Thermische Verdampfung | Material wird im Vakuum zum Verdampfen erhitzt | Kostengünstig und schnell | Standard-Antireflexionsbeschichtung auf robusten Substraten |

| Sputtern (Kathodenzerstäubung) | Targetmaterial wird mit Ionen bombardiert, um Atome auszustoßen | Erzeugt dichte, harte und stabile Filme | Maximale Haltbarkeit und Umweltstabilität |

| Chemische Gasphasenabscheidung | Gase reagieren auf einer erhitzten Substratoberfläche | Erzeugt extrem harte, verschleißfeste Beschichtungen | Extreme Härte auf hitzebeständigen Materialien |

Benötigen Sie eine kundenspezifische optische Beschichtungslösung für Ihr Labor?

Die Wahl der richtigen Abscheidungsmethode ist entscheidend für die Leistung Ihres optischen Systems. KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien für präzise Beschichtungsanwendungen. Unsere Expertise stellt sicher, dass Sie die Haltbarkeit, Präzision und Stabilität erhalten, die Ihre Forschung erfordert.

Lassen Sie uns Ihnen helfen, Ihre optischen Komponenten zu verbessern. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Bedürfnisse zu besprechen und die ideale Beschichtungslösung für Ihr Labor zu entdecken.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Mehrzonen-CVD-Röhrenofenmaschine für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was bedeutet plasmaunterstützt? Ein Leitfaden für Niedertemperatur-, Hochpräzisionsfertigung

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was ist Plasma-CVD? Erschließen Sie die Niedertemperatur-Dünnschichtabscheidung für empfindliche Materialien

- Wie funktioniert die Plasma-Dampfabscheidung? Eine Niedertemperatur-Beschichtungslösung für empfindliche Materialien