Obwohl die bereitgestellten Referenzmaterialien keinen spezifischen Dollarwert für die Größe des PVD-Beschichtungsmarktes enthalten, beschreiben sie ausführlich die zugrunde liegende Technologie und ihre Vorteile. Diese Informationen erklären deutlich, warum der Markt von Bedeutung ist, indem sie die Fähigkeit des Prozesses aufzeigen, hochbeständige, hochleistungsfähige Beschichtungen zu erzeugen, die für die moderne Fertigung und Technik entscheidend sind.

Die wahre Bedeutung des PVD-Marktes liegt nicht in einer einzelnen Zahl, sondern in seiner Rolle als grundlegende Technologie. PVD verbessert die Eigenschaften von Materialien grundlegend und verwandelt Standardkomponenten in hochbelastbare, spezialisierte Teile, die für unzählige Industrien unerlässlich sind.

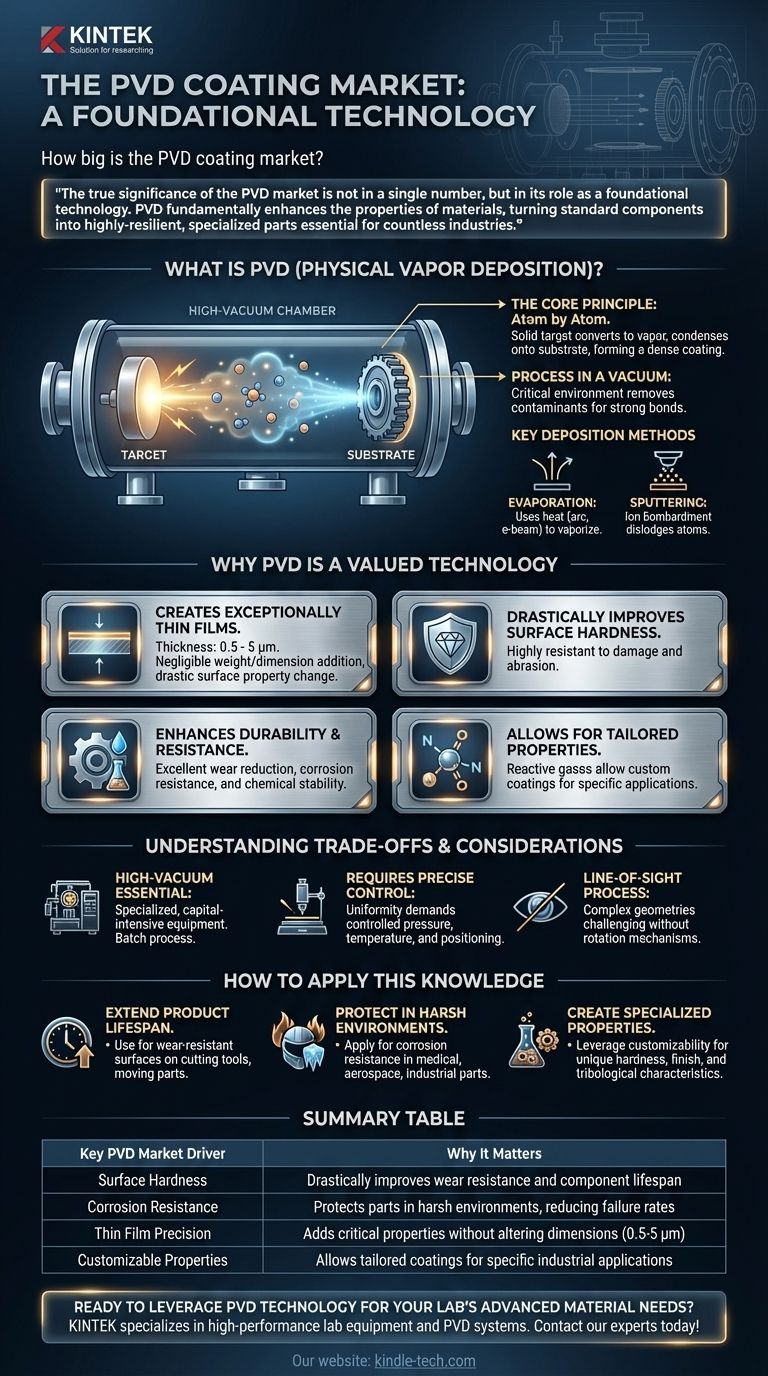

Was ist Physikalische Gasphasenabscheidung (PVD)?

Die Physikalische Gasphasenabscheidung (PVD) ist eine Familie von Prozessen, die verwendet werden, um eine extrem dünne, aber haltbare Beschichtung auf eine Oberfläche, ein sogenanntes Substrat, aufzubringen. Der gesamte Prozess findet in einer Hochvakuumkammer statt.

Das Kernprinzip: Atom für Atom

Im Kern ist PVD eine Technik zur Abscheidung eines dünnen Films, Atom für Atom oder Molekül für Molekül.

Ein festes Ausgangsmaterial, das sogenannte Target, wird in einen Dampf umgewandelt. Dieser Dampf wandert dann durch das Vakuum und kondensiert auf dem Substrat, wodurch eine starke, dichte und gleichmäßige Beschichtung entsteht.

Der Prozess im Vakuum

Die zu beschichtende Komponente wird in eine Vakuumkammer gelegt. Dieses Vakuum ist entscheidend, da es andere Partikel entfernt, die den Beschichtungsprozess stören könnten.

Das Targetmetall wird dann verdampft. Diese verdampften Atome bewegen sich mit sehr hoher Geschwindigkeit und lagern sich in die Oberfläche der Komponente ein, wodurch eine sehr starke Bindung entsteht.

Wichtige Abscheidungsmethoden

Die gängigsten PVD-Prozesse sind Verdampfung und Sputtern.

Die Verdampfung verwendet Wärmequellen wie einen Kathodenlichtbogen oder einen Elektronenstrahl, um das Targetmaterial zu verdampfen. Beim Sputtern wird das Target mit energiereichen Ionen beschossen, die Atome herausschlagen, die sich dann auf dem Substrat ablagern.

Warum PVD eine geschätzte Technologie ist

PVD ist nicht nur ein kosmetisches Finish; es bietet erhebliche funktionale Verbesserungen des zugrunde liegenden Materials, was seinen Wert und seine Akzeptanz in allen Branchen antreibt.

Erzeugt außergewöhnlich dünne Filme

PVD-Beschichtungen sind bemerkenswert dünn, typischerweise zwischen 0,5 und 5 Mikrometer (μm). Dies fügt einer Komponente ein vernachlässigbares Gewicht oder eine vernachlässigbare Dimension hinzu, während ihre Oberflächeneigenschaften drastisch verändert werden.

Verbessert die Oberflächenhärte drastisch

Einer der Hauptvorteile von PVD ist eine signifikante Verbesserung der Oberflächenhärte. Dies macht beschichtete Teile viel widerstandsfähiger gegen Beschädigungen und Abrieb.

Verbessert Haltbarkeit und Widerstandsfähigkeit

PVD-Beschichtungen bieten eine hervorragende Verschleißreduzierung und Korrosionsbeständigkeit. Sie verbessern auch die chemische Stabilität des Substrats und schützen es vor rauen Umgebungen.

Ermöglicht maßgeschneiderte Eigenschaften

Durch die Einführung reaktiver Gase wie Stickstoff, Sauerstoff oder Acetylen in die Vakuumkammer ist es möglich, eine Vielzahl von Verbundbeschichtungen zu erzeugen. Dies ermöglicht es Ingenieuren, die physikalischen und strukturellen Eigenschaften der Beschichtung für eine bestimmte Anwendung maßzuschneidern.

Die Kompromisse und Überlegungen verstehen

Obwohl leistungsstark, weist der PVD-Prozess inhärente Komplexitäten auf, die seine primären Kompromisse darstellen. Der Wert, den er liefert, ist ein direktes Ergebnis dieser kontrollierten, hochentwickelten Umgebung.

Eine Hochvakuumumgebung ist unerlässlich

Der gesamte Prozess muss in einer Vakuumkammer durchgeführt werden. Dies erfordert spezielle, kapitalintensive Ausrüstung und macht es zu einem Batch-Prozess, nicht zu einem kontinuierlichen.

Erfordert präzise Steuerung

Das Erreichen einer gleichmäßigen, hochwertigen Beschichtung erfordert eine präzise Steuerung von Druck, Temperatur und Komponentenpositionierung. Wie in den Referenzen erwähnt, muss das Teil sorgfältig positioniert und gedreht werden, um sicherzustellen, dass alle notwendigen Bereiche beschichtet werden.

Es ist ein Line-of-Sight-Prozess

Die verdampften Atome bewegen sich in einer geraden Linie von der Quelle zum Substrat. Dies bedeutet, dass komplexe Geometrien mit tiefen Aussparungen oder verdeckten Oberflächen ohne ausgeklügelte Teiledrehmechanismen schwierig gleichmäßig zu beschichten sein können.

So wenden Sie dieses Wissen an

Basierend auf den beschriebenen Fähigkeiten können Sie bestimmen, wo die PVD-Technologie in Ihre strategischen Ziele passt.

- Wenn Ihr Hauptaugenmerk auf der Verlängerung der Produktlebensdauer liegt: Verwenden Sie PVD, um eine harte, verschleißfeste Oberfläche auf Schneidwerkzeugen, beweglichen Teilen und anderen reibungsbeanspruchten Komponenten zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf dem Schutz von Komponenten in rauen Umgebungen liegt: Wenden Sie PVD-Beschichtungen wegen ihrer nachgewiesenen Korrosionsbeständigkeit und chemischen Stabilität an, ideal für medizinische, luft- und raumfahrttechnische sowie industrielle Teile.

- Wenn Ihr Hauptaugenmerk auf der Schaffung spezialisierter Materialeigenschaften liegt: Nutzen Sie die Anpassbarkeit reaktiver PVD-Prozesse, um einzigartige Beschichtungen mit maßgeschneiderter Härte, Oberfläche und tribologischen Eigenschaften zu entwickeln.

Letztendlich ist PVD ein strategisches Werkzeug, um Standardmaterialien in Hochleistungsressourcen zu verwandeln.

Zusammenfassungstabelle:

| Wichtiger PVD-Markttreiber | Warum es wichtig ist |

|---|---|

| Oberflächenhärte | Verbessert die Verschleißfestigkeit und Lebensdauer der Komponenten drastisch |

| Korrosionsbeständigkeit | Schützt Teile in rauen Umgebungen, reduziert Ausfallraten |

| Dünnschichtpräzision | Fügt kritische Eigenschaften hinzu, ohne die Abmessungen zu verändern (0,5-5 μm) |

| Anpassbare Eigenschaften | Ermöglicht maßgeschneiderte Beschichtungen für spezifische industrielle Anwendungen |

Bereit, die PVD-Technologie für die Anforderungen Ihres Labors an fortschrittliche Materialien zu nutzen? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien, einschließlich PVD-Systemen, die für Präzision und Langlebigkeit entwickelt wurden. Ob in Forschung und Entwicklung oder in der Produktion, unsere Lösungen helfen Ihnen, verschleißfeste, korrosionsbeständige Beschichtungen zu erstellen, die die Leistung Ihrer Produkte steigern. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie KINTEK die Beschichtungsherausforderungen Ihres Labors unterstützen kann!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen