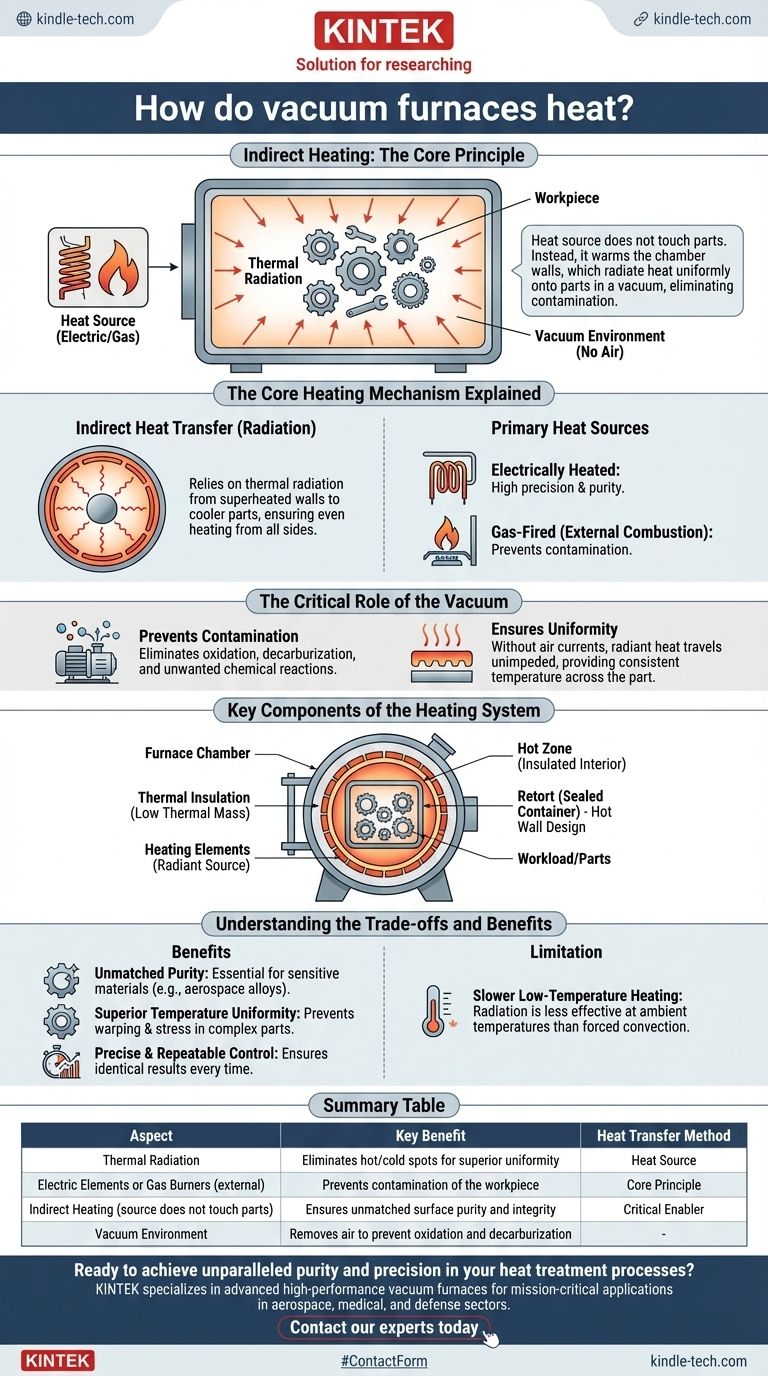

In einem Vakuumofen erfolgt die Erwärmung indirekt. Die Wärmequelle, typischerweise elektrische Heizelemente oder Gasbrenner, berührt das Werkstück nicht direkt. Stattdessen erwärmen diese Heizelemente die interne Kammer des Ofens oder einen versiegelten Behälter, eine sogenannte Retorte, die dann die Wärme gleichmäßig auf die Teile im Vakuum abstrahlt.

Das Kernprinzip ist die Umweltkontrolle. Durch die Trennung der Wärmequelle von den Teilen innerhalb eines Vakuums eliminiert der Ofen atmosphärische Verunreinigungen und gewährleistet eine außergewöhnlich gleichmäßige Wärmeübertragung, was für Hochleistungsmaterialien entscheidend ist.

Der Kern-Heizmechanismus erklärt

Die einzigartigen Eigenschaften eines Vakuumofens ergeben sich direkt aus der Art und Weise, wie er die Wärmeübertragung in Abwesenheit von Luft handhabt. Dieser indirekte Ansatz ist grundlegend für seinen Zweck.

Indirekte Wärmeübertragung

Im Gegensatz zu einem herkömmlichen Ofen, der Luft (Konvektion) zur Wärmezirkulation nutzt, beruht ein Vakuumofen primär auf thermischer Strahlung. Die Heizelemente erwärmen die Wände der „Heizzone“, und diese überhitzten Oberflächen strahlen Energie auf die kühleren Teile ab, wodurch diese von allen Seiten gleichmäßig erwärmt werden.

Primäre Wärmequellen

Während die Übertragungsmethode Strahlung ist, kann die anfängliche Energiequelle variieren. Die beiden häufigsten Typen sind:

- Elektrisch beheizt: Diese sind am häufigsten für hochreine und präzise Anwendungen und bieten eine extrem genaue Temperaturregelung.

- Gasbeheizt: Diese können ebenfalls verwendet werden, wobei die Verbrennung außerhalb der Vakuumkammer stattfindet, um eine Kontamination des Werkstücks zu verhindern.

Die entscheidende Rolle des Vakuums

Die Erzeugung eines Vakuums ist der Schlüssel, der den gesamten Prozess ermöglicht. Das Entfernen von Luft und anderen Gasen erreicht zwei entscheidende Ziele:

- Es verhindert Kontamination. Oxidation, Entkohlung und andere unerwünschte chemische Reaktionen, die in Anwesenheit von Luft auftreten, werden vollständig eliminiert.

- Es gewährleistet Gleichmäßigkeit. Ohne Luftströmungen, die heiße oder kalte Stellen verursachen, kann die Strahlungswärme ungehindert übertragen werden und sorgt für eine konstante Temperatur über die gesamte Oberfläche des Teils.

Schlüsselkomponenten des Heizsystems

Ein Vakuumofen ist ein integriertes System, bei dem jede Komponente darauf ausgelegt ist, Reinheit zu erhalten und die Temperatur mit hoher Präzision zu steuern.

Die Heizzone

Dies ist der isolierte Innenraum des Ofens, in dem die Erwärmung stattfindet. Er ist so konstruiert, dass er extremen Temperaturen standhält und gleichzeitig schnell heizen und kühlen kann.

Heizelemente

Dies sind die Quellen der thermischen Energie. Sie sind um die Heizzone herum angeordnet, um eine gleichmäßige Strahlung auf die Kammerwände oder das Werkstück zu gewährleisten.

Wärmedämmung

Um die intensive Hitze einzuschließen und schnelle Temperaturänderungen zu ermöglichen, verwenden Vakuumöfen fortschrittliche Isolierungen, oft in Form von versteifter Keramikfaser. Dieses Material hat eine geringe thermische Masse, was schnelle Aufheiz- und Abkühlzyklen ermöglicht.

Die Retorte (Heißwand-Design)

In einem „Heißwandofen“ werden die Teile in einem versiegelten, vakuumdichten Behälter, einer Retorte, platziert. Die Heizelemente befinden sich außerhalb dieser Retorte und erwärmen zunächst die Wände des Behälters, die ihrerseits diese Wärme an die darin befindlichen Teile leiten und abstrahlen.

Verständnis der Kompromisse und Vorteile

Die einzigartige Heizmethode eines Vakuumofens bietet deutliche Vorteile, aber es ist wichtig, den Kontext zu verstehen, in dem er am besten funktioniert.

Vorteil: Unübertroffene Reinheit

Durch das Entfernen der Atmosphäre eliminieren Sie die Kontaminationsquelle. Dies ist für empfindliche Materialien wie Nickelbasis-Superlegierungen, die in der Luft- und Raumfahrt verwendet werden, wo die Oberflächenintegrität von größter Bedeutung ist, nicht verhandelbar.

Vorteil: Überragende Temperaturgleichmäßigkeit

Die Strahlungserwärmung im Vakuum ist außergewöhnlich gleichmäßig und verhindert Verformungen oder innere Spannungen, die durch ungleichmäßige Erwärmung in herkömmlichen Öfen verursacht werden können. Dies ist entscheidend für komplexe Geometrien und empfindliche Teile.

Vorteil: Präzise und wiederholbare Steuerung

Die stabile, isolierte Umgebung ermöglicht eine akribische Kontrolle über den gesamten Wärmebehandlungszyklus. Dies stellt sicher, dass Prozesse wie Glühen, Löten und Härten perfekt wiederholbar sind und jedes Mal identische Ergebnisse liefern.

Einschränkung: Langsamere Erwärmung bei niedrigen Temperaturen

Da ein Vakuumofen auf Strahlung angewiesen ist, die bei hohen Temperaturen am effektivsten ist, kann das anfängliche Aufheizen von Umgebungstemperatur langsamer sein als in einem Ofen, der Ventilatoren für die Zwangskonvektion verwendet.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für einen Vakuumofen wird von den Anforderungen des Materials und der endgültigen Anwendung bestimmt.

- Wenn Ihr Hauptaugenmerk auf Oberflächenreinheit und der Verhinderung von Oxidation liegt: Ein Vakuumofen ist die einzige Wahl, da seine indirekte Erwärmung in einer kontrollierten Atmosphäre alle Kontaminationsquellen eliminiert.

- Wenn Ihr Hauptaugenmerk auf komplexen und wiederholbaren Wärmebehandlungen liegt: Die unübertroffene Temperaturgleichmäßigkeit und Stabilität eines Vakuumofens gewährleisten konsistente, qualitativ hochwertige Ergebnisse für Prozesse wie Löten und Härten.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Hochleistungslegierungen liegt: Materialien, die in der Luft- und Raumfahrt, Medizin und Verteidigungsindustrie verwendet werden, erfordern die makellose, kontrollierte Umgebung, die nur ein Vakuumofen bieten kann.

Zu verstehen, wie ein Vakuumofen heizt, bedeutet zu verstehen, wie er eine Umgebung absoluter Kontrolle für missionskritische Komponenten liefert.

Zusammenfassungstabelle:

| Aspekt | Vakuumofenheizung | Hauptvorteil |

|---|---|---|

| Wärmeübertragungsmethode | Thermische Strahlung | Eliminiert heiße/kalte Stellen für überragende Gleichmäßigkeit |

| Wärmequelle | Elektrische Heizelemente oder Gasbrenner (extern) | Verhindert Kontamination des Werkstücks |

| Kernprinzip | Indirekte Erwärmung (Quelle berührt Teile nicht) | Gewährleistet unübertroffene Oberflächenreinheit und -integrität |

| Entscheidender Ermöglicher | Vakuumumgebung | Entfernt Luft, um Oxidation und Entkohlung zu verhindern |

Bereit, unübertroffene Reinheit und Präzision in Ihren Wärmebehandlungsprozessen zu erreichen?

KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung, einschließlich Hochleistungs-Vakuumöfen, die für missionskritische Anwendungen entwickelt wurden. Unsere Lösungen sind darauf ausgelegt, die kontrollierte Umgebung zu bieten, die für die Verarbeitung von Hochleistungslegierungen, komplexem Löten und empfindlichen Materialien in der Luft- und Raumfahrt, Medizin und Verteidigungsindustrie erforderlich ist.

Lassen Sie uns Ihnen helfen, Ihre Ergebnisse mit überragender Temperaturkontrolle und kontaminationsfreier Verarbeitung zu verbessern.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anwendungsanforderungen zu besprechen und die perfekte Vakuumofenlösung für Ihr Labor zu entdecken.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

Andere fragen auch

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten

- Was ist die maximale Temperatur in einem Vakuumofen? Es hängt von Ihren Materialien und Prozessanforderungen ab

- Warum vakuumieren Sie zur Wärmebehandlung? Erzielen Sie makellose, hochleistungsfähige Metallkomponenten

- Wie hoch ist die Leckrate eines Vakuumofens? Prozessreinheit und Wiederholbarkeit gewährleisten

- Wofür wird ein Vakuumofen verwendet? Entdecken Sie Reinheit in der Hochtemperaturverarbeitung