Die Reinigung eines Vakuumofens ist ein systematischer Prozess, der über ein einfaches Abwischen hinausgeht. Er umfasst die Inspektion und mechanische Reinigung der Innenkammer und der Vorrichtungen, gefolgt von einem „Ausbrenn“- oder Trockenlaufzyklus, um restliche Verunreinigungen zu verdampfen. Dieses Verfahren ist ein entscheidender Bestandteil einer umfassenderen Wartungsstrategie, die darauf abzielt, den Ofen zu schützen und die Qualität der bearbeiteten Teile zu gewährleisten.

Die Kernherausforderung beim Betrieb von Vakuumöfen ist die Kontrolle der Kontamination. Effektive Reinigung ist keine einmalige Aufgabe, sondern eine routinemäßige Disziplin, die unerlässlich ist, um tiefe Vakuumwerte zu erreichen, Werkstückdefekte zu verhindern und die Lebensdauer des Ofens zu maximieren.

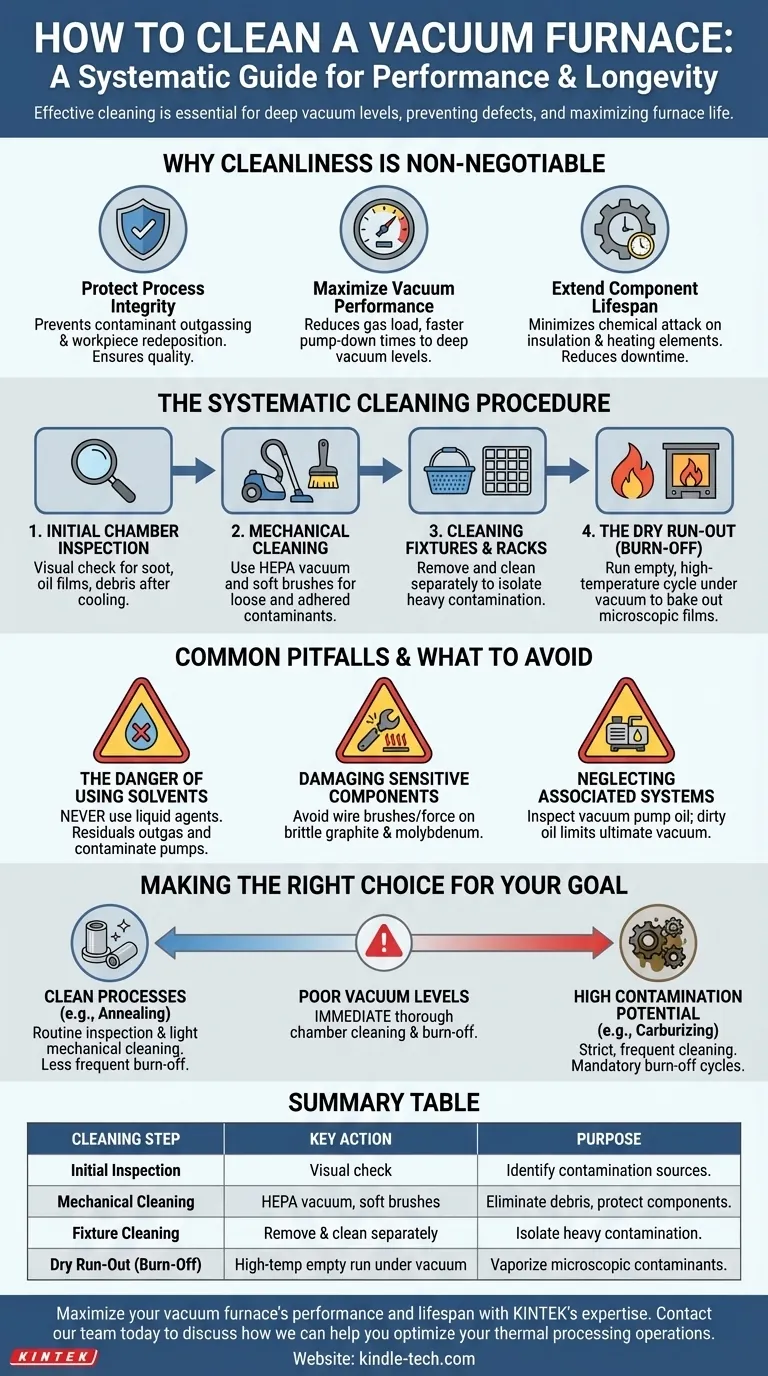

Warum die Sauberkeit des Ofens nicht verhandelbar ist

Ein sauberer Vakuumofen ist die Grundlage für jeden erfolgreichen thermischen Prozess. Kontamination ist der Hauptfeind und wirkt sich direkt auf die Leistung, Zuverlässigkeit und Qualität Ihres Endprodukts aus.

Schutz der Prozessintegrität

Verunreinigungen wie Öle, Staub oder Restoxide, die im Ofen verbleiben, können bei hohen Temperaturen und niedrigem Druck verdampfen. Dieses Phänomen, bekannt als Ausgasen, kann diese Verunreinigungen auf Ihrem Werkstück wieder ablagern.

Dies kann zu Verfärbungen, Oberflächenfehlern oder beeinträchtigten metallurgischen Eigenschaften führen und die Vorteile der Verarbeitung im Vakuum zunichtemachen.

Maximierung der Vakuumleistung

Jede Verunreinigung an den Ofenwänden hat einen Dampfdruck und trägt zur Gaslast bei, die die Vakuumpumpen bewältigen müssen. Eine verschmutzte Ofenkammer gast kontinuierlich aus, was es viel schwieriger und langsamer macht, das erforderliche tiefe Vakuum zu erreichen.

Dies verlängert die Zykluszeiten, erhöht den Energieverbrauch und kann sogar verhindern, dass der Ofen das für einen bestimmten Prozess notwendige Vakuum erreicht.

Verlängerung der Lebensdauer der Komponenten

Bestimmte Verunreinigungen können bei hohen Temperaturen chemisch reaktiv werden. Diese Rückstände können die teuren Innenkomponenten des Ofens angreifen, wie z. B. Graphitisolierung und Keramikisolation sowie metallische Heizelemente.

Mit der Zeit führt dieser chemische Angriff zu Degradation, vorzeitigem Ausfall und kostspieligen Ausfallzeiten für Reparaturen und Ersatz.

Das systematische Reinigungsverfahren

Ein ordnungsgemäßes Reinigungsprotokoll ist methodisch und konzentriert sich auf die Entfernung von Verunreinigungen, ohne empfindliche Ofenkomponenten zu beschädigen. Konsultieren Sie immer die spezifischen Richtlinien Ihres Ofenherstellers und tragen Sie die geeignete persönliche Schutzausrüstung (PSA), einschließlich Handschuhen und Atemschutz.

Schritt 1: Erste Kammerinspektion

Nachdem der Ofen vollständig abgekühlt und an die Atmosphäre belüftet wurde, beginnen Sie mit einer gründlichen visuellen Inspektion. Öffnen Sie die Tür und suchen Sie nach offensichtlichen Kontaminationsquellen.

Häufige Verursacher sind Ruß von schmutzigen Prozessen, Ölfilme von Fingerabdrücken oder kontaminierten Teilen und kleine Metall- oder Oxidspäne von früheren Arbeitslasten.

Schritt 2: Mechanische Reinigung

Die primäre Methode zur Reinigung der Heißzone ist die mechanische Entfernung. Verwenden Sie einen speziellen, hocheffizienten Partikelluftfilter (HEPA)-Staubsauger, um allen losen Staub und Schmutz zu entfernen.

Für anhaftende Filme oder Ablagerungen verwenden Sie vorsichtig weiche, nichtmetallische Bürsten oder Scheuerschwämme (wie Scotch-Brite™). Arbeiten Sie methodisch von oben nach unten. Achten Sie besonders auf die Bereiche um die Halterungen der Heizelemente und die Gasabschreckungsdüsen.

Schritt 3: Reinigung von Vorrichtungen und Gestellen

Werkstückroste, Körbe und Vorrichtungen sind oft die am stärksten kontaminierten Teile. Entfernen Sie diese aus dem Ofen zur separaten, aggressiveren Reinigung. Dies isoliert die stärkste Kontamination und verhindert, dass sie sich in der Heißzone verteilt.

Schritt 4: Der Trockenlauf (Ausbrennzyklus)

Nach der mechanischen Reinigung ist ein Hochtemperatur-Trockenlauf der letzte und wichtigste Schritt. Dabei wird der leere, verschlossene Ofen unter Vakuum auf eine hohe Temperatur gefahren.

Dieser Zyklus verdampft alle verbleibenden mikroskopisch kleinen Öl- oder Wasserdampffilme, die dann vom Vakuumpumpsystem entfernt werden. Dies „backt“ den Ofen effektiv aus und hinterlässt ihn außergewöhnlich sauber und bereit für einen empfindlichen Prozess.

Häufige Fallstricke und was zu vermeiden ist

Wie Sie reinigen, ist genauso wichtig wie die Reinigung selbst. Ein einziger Fehler kann erhebliche Schäden verursachen oder zukünftige Vorgänge beeinträchtigen.

Die Gefahr der Verwendung von Lösungsmitteln

Verwenden Sie niemals flüssige Reinigungsmittel oder flüchtige Lösungsmittel in der Ofenkammer. Alle Lösungsmittelrückstände werden im nächsten Zyklus zu einer massiven Quelle für Ausgasungen, die die Vakuumpumpen und das Werkstück kontaminieren.

Beschädigung empfindlicher Komponenten

Seien Sie äußerst vorsichtig bei der Reinigung empfindlicher Komponenten. Graphitisolierung ist spröde und kann leicht beschädigt werden. Molybdän-Heizelemente können nach Gebrauch spröde werden. Vermeiden Sie die Verwendung von Drahtbürsten oder übermäßiger Kraft, die mechanische Schäden verursachen könnten.

Vernachlässigung der zugehörigen Systeme

Eine saubere Kammer ist nur ein Teil der Lösung. Wie in den Standardwartungsprüfungen erwähnt, müssen Sie auch das Vakuumölgas überprüfen. Verschmutztes Öl hat einen höheren Dampfdruck, was das ultimative Vakuum begrenzt, das Ihr System erreichen kann, unabhängig davon, wie sauber die Kammer ist.

Die richtige Wahl für Ihr Ziel treffen

Ihre Reinigungshäufigkeit und -intensität sollten Ihren spezifischen betrieblichen Anforderungen entsprechen. Ein Einheitsansatz ist ineffizient.

- Wenn Ihr Hauptaugenmerk auf sauberen Prozessen liegt (z. B. Glühen, Vergüten): Ein routinemäßiger Zeitplan für Inspektion und leichte mechanische Reinigung, mit selteneren Ausbrennzyklen, ist wahrscheinlich ausreichend.

- Wenn Sie Prozesse mit hohem Kontaminationspotenzial durchführen (z. B. Vakuumaufkohlen, Löten, Verarbeitung öliger Teile): Implementieren Sie einen strengen und häufigen Reinigungsplan, einschließlich eines obligatorischen Ausbrennzyklus zwischen empfindlichen Lasten oder nach einer festgelegten Anzahl von Läufen.

- Wenn Sie langsame Evakuierungszeiten oder schlechte Vakuumwerte feststellen: Eine gründliche Kammerreinigung und ein Ausbrennzyklus sollten Ihr sofortiger erster Schritt sein, da Ausgasungen durch interne Kontamination die wahrscheinlichste Ursache sind.

Letztendlich ist die Behandlung der Sauberkeit Ihres Vakuumofens als integraler Bestandteil des Prozesses selbst der Schlüssel zu konsistenten, qualitativ hochwertigen Ergebnissen.

Zusammenfassungstabelle:

| Reinigungsschritt | Schlüsselaktion | Zweck |

|---|---|---|

| Erste Inspektion | Visuelle Prüfung auf Ruß, Ölfilme und Schmutz. | Identifizierung von Kontaminationsquellen. |

| Mechanische Reinigung | Verwendung eines HEPA-Vakuums und weicher Bürsten zur Entfernung von losem und anhaftendem Schmutz. | Beseitigung von physischem Schmutz ohne Beschädigung der Komponenten. |

| Reinigung der Vorrichtungen | Entfernen und Reinigen von Rosten, Körben und Vorrichtungen separat. | Isolierung starker Kontamination von der Hauptkammer. |

| Trockenlauf (Ausbrennen) | Leerer Ofen bei hoher Temperatur unter Vakuum betreiben. | Verdampfen mikroskopischer Verunreinigungen für eine Tiefenreinigung. |

Maximieren Sie die Leistung und Lebensdauer Ihres Vakuumofens mit der Expertise von KINTEK. Unsere spezialisierten Laborgeräte und Verbrauchsmaterialien sind darauf ausgelegt, Ihre Wartungsanforderungen zu unterstützen und kontaminationsfreie Prozesse sowie konsistente, hochwertige Ergebnisse zu gewährleisten. Kontaktieren Sie unser Team noch heute, um zu besprechen, wie wir Ihnen helfen können, Ihre thermischen Prozesse zu optimieren.

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Hochdruck-Labor-Vakuumröhrentiegelofen Quarzrohr-Ofen

Andere fragen auch

- Bei welcher Temperatur verdampft Molybdän? Verständnis seiner Hochtemperaturgrenzen

- Was ist der Prozess eines Vakuumofens? Reinheit und Präzision bei Hochtemperaturprozessen erreichen

- Was ist der Vorteil des Ofenlötens? Erzielen Sie starke, saubere Verbindungen mit minimaler Verformung

- Was passiert mit der in einem Vakuum erzeugten Wärme? Beherrschen der thermischen Kontrolle für überlegene Materialien

- Was ist ein Vakuumofen? Der ultimative Leitfaden zur kontaminationsfreien thermischen Verarbeitung