Um ein Metall stärker zu machen, müssen Sie es auf eine bestimmte, kritische Temperatur erhitzen und dann sehr schnell abkühlen. Dieser Prozess, bekannt als Härten und Abschrecken, verändert die innere Kristallstruktur des Metalls grundlegend und versetzt es in einen viel härteren, verschleißfesteren Zustand. Darauf folgt eine Erwärmung bei niedrigerer Temperatur, das sogenannte Anlassen, um die durch das Abschrecken entstehende Sprödigkeit zu reduzieren.

Das Kernprinzip der Metallverstärkung durch Wärmebehandlung besteht nicht nur im Erhitzen und Abkühlen; es geht darum, die innere Mikrostruktur des Metalls präzise zu manipulieren, um ein neues Gleichgewicht der Eigenschaften zu erreichen, typischerweise indem Flexibilität gegen eine signifikante Erhöhung der Härte und Festigkeit eingetauscht wird.

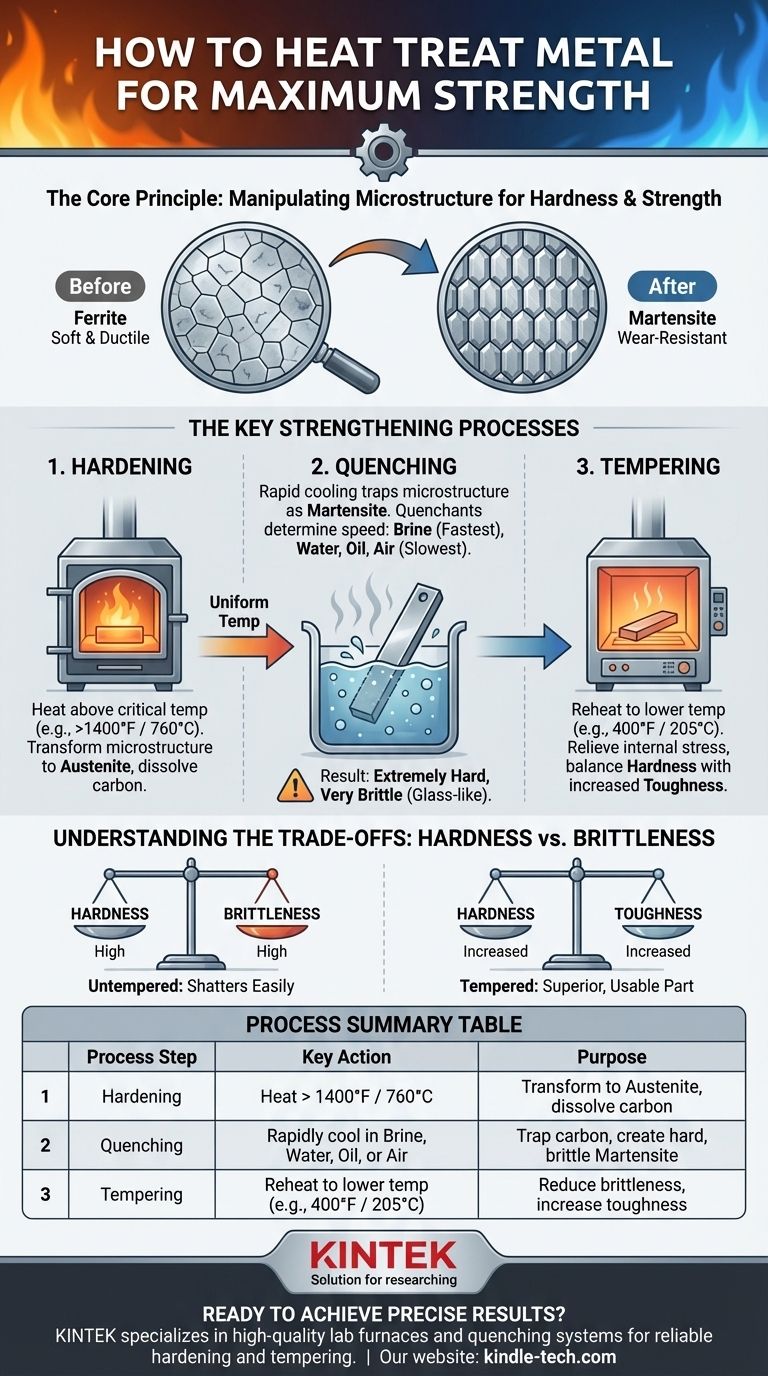

Das Prinzip: Veränderung der Kristallstruktur

Um zu verstehen, wie Wärmebehandlung funktioniert, müssen Sie Metall nicht als festen Block, sondern als dicht gepackte Struktur mikroskopischer Kristalle betrachten. Die Größe, Form und Anordnung dieser Kristalle – seine Mikrostruktur – bestimmen seine physikalischen Eigenschaften.

Was ist eine Mikrostruktur?

Bei Raumtemperatur sind die Kristalle des Kohlenstoffstahls (genannt Ferrit) in einer relativ offenen, schwachen Struktur angeordnet. Dies macht das Metall duktil und leicht zu bearbeiten.

Die Rolle der Wärme

Wenn Sie Stahl über eine kritische Temperatur (typischerweise über 1400°F oder 760°C) erhitzen, ordnen sich die Kristalle zu einer neuen, dichteren Struktur namens Austenit neu an. Diese neue Struktur hat die einzigartige Fähigkeit, Kohlenstoffatome aus dem Stahl zu lösen.

Die kritische Rolle der Abkühlung

Wenn Sie den Stahl langsam abkühlen, kehren die Kristalle einfach in ihren ursprünglichen weichen Zustand zurück.

Wenn Sie ihn jedoch extrem schnell abkühlen – ein Prozess, der als Abschrecken bezeichnet wird – werden die Kohlenstoffatome eingeschlossen. Die Kristalle haben keine Zeit, in ihre weiche Form zurückzukehren, und werden stattdessen in eine neue, hochgespannte und sehr harte Struktur namens Martensit gezwungen. Diese martensitische Struktur verleiht gehärtetem Stahl seine Festigkeit und Verschleißfestigkeit.

Die wichtigsten Verstärkungsprozesse

Die gesamte Abfolge von Erhitzen, Abschrecken und anschließendem Anlassen ist unerlässlich. Das Überspringen eines Schritts führt zu einer fehlgeschlagenen Behandlung.

Schritt 1: Härten

Dies ist der Prozess des Erhitzens des Metalls in den Austenit-Temperaturbereich und des Haltens dort, bis das gesamte Teil eine gleichmäßige Temperatur erreicht hat. Die spezifische Temperatur und Zeit hängen vollständig von der Art der Metalllegierung ab.

Schritt 2: Abschrecken

Abschrecken ist die schnelle Abkühlung, die die Mikrostruktur in ihrem gehärteten Martensit-Zustand einfängt. Die Abkühlgeschwindigkeit ist entscheidend.

Verschiedene Flüssigkeiten oder Abschreckmittel kühlen mit unterschiedlichen Geschwindigkeiten ab. Gängige Abschreckmittel sind Salzlauge (am schnellsten), Wasser (schnell), Öl (langsamer) und Luft (am langsamsten), die jeweils für verschiedene Stahlsorten und gewünschte Ergebnisse verwendet werden.

Schritt 3: Anlassen

Unmittelbar nach dem Abschrecken ist das Metall extrem hart, aber auch sehr spröde, wie Glas. Ein nicht angelassenes Teil kann zerbrechen, wenn es fallen gelassen oder angeschlagen wird.

Anlassen ist ein obligatorischer Folgeschritt. Dabei wird das Teil auf eine viel niedrigere Temperatur (z. B. 400°F oder 205°C) wiedererhitzt, um die inneren Spannungen aus dem Abschrecken abzubauen. Dieser Prozess reduziert die Gesamthärte geringfügig, erhöht aber die Zähigkeit des Metalls dramatisch, wodurch es nutzbar wird.

Die Kompromisse verstehen: Festigkeit vs. Sprödigkeit

Bei der Wärmebehandlung geht es nie darum, eine einzelne Eigenschaft isoliert zu erreichen. Es ist immer ein Balanceakt.

Das Härte-Sprödigkeits-Spektrum

Der primäre Kompromiss bei der Stahlverstärkung liegt zwischen Härte und Zähigkeit. Je härter Sie den Stahl durch Abschrecken machen, desto spröder wird er.

Denken Sie an ein Keramikmesser: Es hat eine unglaublich harte Schneide, die scharf bleibt, aber es wird splittern oder zerbrechen, wenn Sie es fallen lassen. Ein weicheres Buttermesser verbiegt sich, bricht aber nicht. Gehärteter Stahl existiert auf diesem gleichen Spektrum.

Warum Anlassen nicht verhandelbar ist

Das Anlassen ermöglicht es Ihnen, das genaue Gleichgewicht einzustellen, das Sie benötigen. Höhere Anlasstemperaturen führen zu weniger Härte, aber mehr Zähigkeit. Niedrigere Anlasstemperaturen behalten mehr Härte bei, während sie gerade genug Zähigkeit hinzufügen, um ein Zerbrechen zu verhindern.

Aus diesem Grund ist ein richtig gehärtetes und angelassenes Teil fast immer einem Teil überlegen, das nur abgeschreckt wurde.

Andere Wärmebehandlungen klären

Die in der Wärmebehandlung verwendeten Begriffe können verwirrend sein. Während das Härten Metall verstärkt, sind andere gängige Prozesse darauf ausgelegt, es aus verschiedenen Gründen zu erweichen.

Was ist mit Glühen?

Glühen ist das Gegenteil von Härten. Es beinhaltet das Erhitzen von Metall und das anschließende sehr langsame Abkühlen. Dieser Prozess erzeugt einen sehr weichen, duktilen und spannungsfreien Zustand, der ideal ist, um das Metall leichter bearbeitbar oder formbar zu machen.

Was ist mit Spannungsarmglühen?

Dies ist ein Prozess bei niedrigerer Temperatur, der verwendet wird, um innere Spannungen zu entfernen, die durch Herstellungsprozesse wie Schweißen oder starke Bearbeitung verursacht werden. Es verändert die Härte des Metalls nicht wesentlich, verhindert aber Verzug oder Rissbildung im Laufe der Zeit.

Die richtige Wahl für Ihr Ziel treffen

Der korrekte Wärmebehandlungsprozess wird vollständig durch die endgültige Anwendung des Metallteils bestimmt.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte und Verschleißfestigkeit liegt (z. B. ein Schneidwerkzeug oder eine Feile): Sie müssen einen vollständigen Härte- und Abschreckzyklus durchführen, gefolgt von einem sehr niedrig temperierten Anlassen, um nur die extremste Sprödigkeit abzubauen.

- Wenn Ihr Hauptaugenmerk auf ausgewogener Festigkeit und Zähigkeit liegt (z. B. ein Hammer oder Axtkopf): Sie verwenden einen vollständigen Härte- und Abschreckzyklus, gefolgt von einem höher temperierten Anlassen, um etwas Härte gegen eine signifikante Schlagfestigkeit einzutauschen.

- Wenn Ihr Hauptaugenmerk auf der Vorbereitung von Metall zum Bearbeiten oder Formen liegt: Sie verwenden Glühen, um das Metall so weich und spannungsfrei wie möglich zu machen, bevor ein Härten versucht wird.

Durch das Verständnis dieser grundlegenden Prozesse können Sie die innere Struktur des Metalls steuern, um die präzisen Eigenschaften zu erreichen, die Ihr Projekt erfordert.

Zusammenfassungstabelle:

| Prozessschritt | Schlüsselaktion | Zweck |

|---|---|---|

| Härten | Über kritische Temperatur erhitzen (z. B. >1400°F / 760°C) | Mikrostruktur in Austenit umwandeln, um Kohlenstoff zu lösen. |

| Abschrecken | Schnelles Abkühlen in Salzlauge, Wasser, Öl oder Luft | Kohlenstoff einschließen, wodurch eine harte, spröde Martensitstruktur entsteht. |

| Anlassen | Auf eine niedrigere Temperatur wiedererhitzen (z. B. 400°F / 205°C) | Sprödigkeit reduzieren durch Erhöhung der Zähigkeit für ein brauchbares Teil. |

Bereit, präzise Wärmebehandlungsergebnisse in Ihrem Labor zu erzielen? Die richtige Ausrüstung ist entscheidend für die Kontrolle von Temperatur und Abschreckraten. KINTEK ist spezialisiert auf hochwertige Laboröfen und Abschrecksysteme, die für zuverlässige Härte- und Anlassprozesse entwickelt wurden. Ob Sie Schneidwerkzeuge oder Komponenten entwickeln, die eine ausgewogene Festigkeit und Zähigkeit erfordern, unsere Lösungen gewährleisten wiederholbare Ergebnisse. Kontaktieren Sie noch heute unsere Experten, um die perfekte Wärmebehandlungsausrüstung für Ihre spezifischen Metallbearbeitungsanforderungen zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

Andere fragen auch

- Welche Materialien werden in einem Vakuumofen verwendet? Die Wahl der richtigen Heizzone für Ihren Prozess

- Warum vakuumieren Sie zur Wärmebehandlung? Erzielen Sie makellose, hochleistungsfähige Metallkomponenten

- Was sind die Vorteile eines Vakuumofens? Erzielen Sie überlegene Reinheit und Kontrolle bei der Wärmebehandlung

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten

- Kann ich das Innere meines Ofens absaugen? Ein Leitfaden zur sicheren Heimwerkerreinigung im Vergleich zum professionellen Service