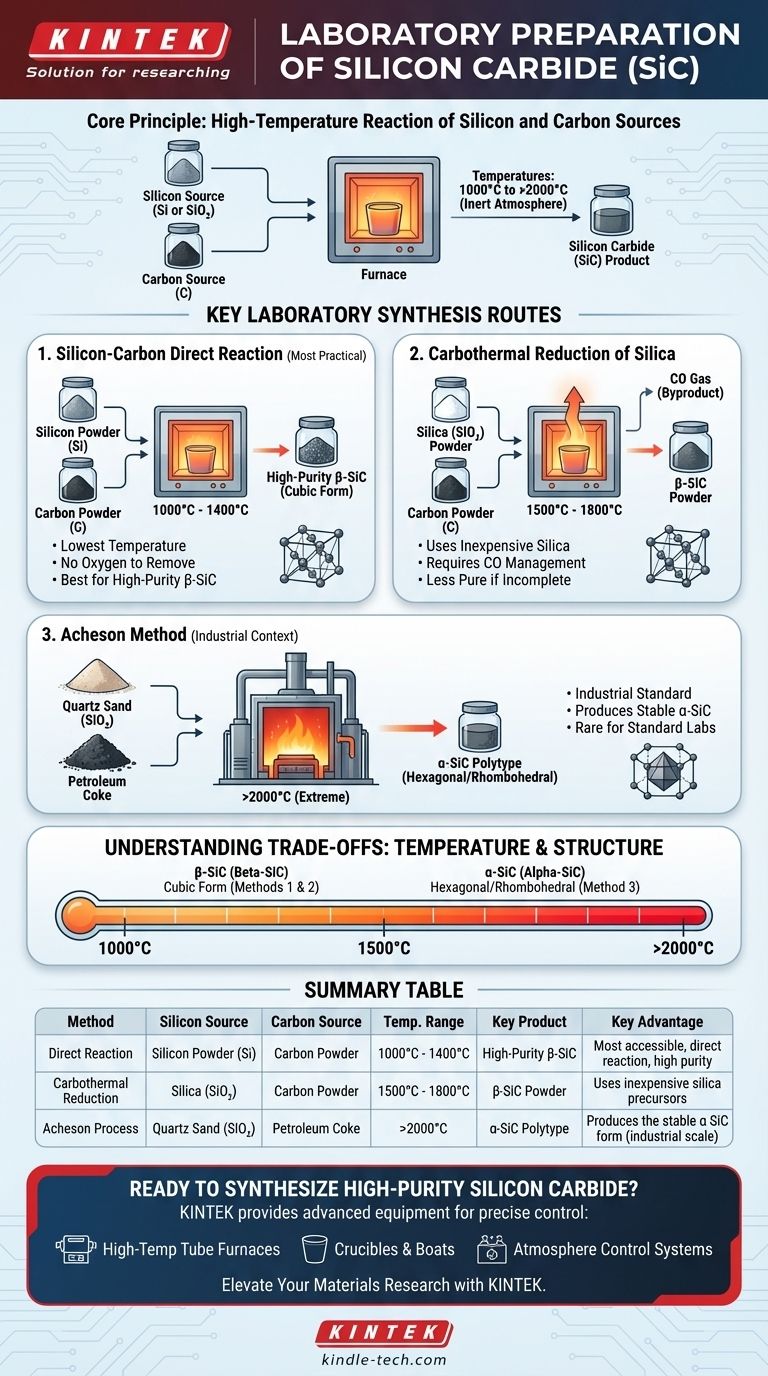

Im Labor wird Siliziumkarbid (SiC) typischerweise durch eine von drei Hochtemperatur-Pulversynthesemethoden hergestellt. Diese beinhalten die Reaktion einer Siliziumquelle (elementares Silizium oder Siliziumdioxid) mit einer Kohlenstoffquelle bei Temperaturen von 1000°C bis über 2000°C in einer kontrollierten Ofenumgebung.

Die praktischste Methode für viele Labore ist die direkte Reaktion von Silizium- und Kohlenstoffpulvern, da sie die niedrigste Temperatur erfordert und hochreines β-SiC erzeugen kann. Ihre Wahl der Methode hängt letztendlich von Ihrer verfügbaren Ausrüstung und der spezifischen Art von SiC ab, die Sie synthetisieren müssen.

Das Verständnis der Kernchemie

Alle Synthesewege für Siliziumkarbid basieren auf demselben Grundprinzip: die Schaffung einer chemischen Umgebung, in der Silizium- und Kohlenstoffatome bei hohen Temperaturen kovalent binden. Die spezifischen Quellen dieser Elemente und die verwendete Temperatur bestimmen die Eigenschaften des Endprodukts.

Die Siliziumquelle: Silizium vs. Siliziumdioxid

Die ursprüngliche Form des Siliziums ist ein entscheidender Punkt. Sie können entweder mit hochreinem elementarem Siliziumpulver (Si) oder Siliziumdioxid (SiO₂) Pulver, oft als Kieselerde bezeichnet, beginnen. Die Verwendung von reinem Silizium führt zu einer direkteren Reaktion, während die Verwendung von Kieselerde einen Reduktionsschritt beinhaltet.

Die Kohlenstoffquelle: Reinheit ist entscheidend

Die Kohlenstoffquelle ist typischerweise ein feines Pulver wie Petrolkoks, Ruß oder Graphit. Die Reinheit der Kohlenstoffquelle beeinflusst direkt die Reinheit des resultierenden SiC, daher ist die Verwendung hochreiner Materialien für eine qualitativ hochwertige Synthese unerlässlich.

Wichtige Laborsynthesewege

Während industrielle Methoden in großem Maßstab arbeiten, ist ihre zugrunde liegende Chemie direkt auf die Laborsynthese anwendbar. Die drei primären Wege bieten unterschiedliche Kompromisse in Bezug auf Temperatur, Reinheit und Komplexität.

Methode 1: Direkte Silizium-Kohlenstoff-Reaktion

Dies ist oft die zugänglichste Methode für ein gut ausgestattetes Materiallabor. Sie beinhaltet das Erhitzen einer innigen Mischung aus hochreinem Siliziumpulver und Kohlenstoffpulver.

Die Reaktion ist unkompliziert: Si + C → β-SiC.

Dieser Prozess wird typischerweise bei Temperaturen zwischen 1000°C und 1400°C durchgeführt. Sein Hauptvorteil ist die Herstellung von hochreinen β-SiC, da keine anderen Elemente, wie Sauerstoff aus Siliziumdioxid, entfernt werden müssen.

Methode 2: Karbothermische Reduktion von Siliziumdioxid

Diese gängige Methode verwendet preiswertes Siliziumdioxidpulver als Siliziumquelle. Es wird mit Kohlenstoffpulver gemischt und auf einen höheren Temperaturbereich erhitzt.

Die Reaktion ist: SiO₂ + 3C → β-SiC + 2CO (Gas).

Dies erfordert Temperaturen zwischen 1500°C und 1800°C. Es wird erfolgreich β-SiC-Pulver hergestellt, erfordert jedoch eine sorgfältige Handhabung des Kohlenmonoxid-Gas-Nebenprodukts (CO) und kann zu einem weniger reinen Produkt führen, wenn die Reaktion unvollständig ist.

Methode 3: Die Acheson-Methode (Industrieller Kontext)

Die Acheson-Methode ist das primäre industrielle Verfahren zur Herstellung von SiC. Sie beinhaltet das Erhitzen einer massiven Mischung aus Quarzsand (SiO₂) und Petrolkoks auf extreme Temperaturen.

Dieser Prozess arbeitet über 2000°C und ist die Standardmethode zur Synthese des harten, stabilen α-SiC-Polytyps. Aufgrund des extremen Energie- und Ausrüstungsbedarfs wird diese Methode selten im Standardlabormaßstab repliziert.

Die Kompromisse verstehen

Die Wahl des richtigen Synthesewegs erfordert ein Gleichgewicht zwischen drei Schlüsselfaktoren: der gewünschten Kristallstruktur, der erforderlichen Reinheit und den Möglichkeiten Ihres Labors.

Temperatur bestimmt die Kristallstruktur (Polytyp)

Der wichtigste Faktor ist die Temperatur. Die Kristallstruktur oder der Polytyp von SiC ist ein direktes Ergebnis der Synthesetemperatur.

- β-SiC (Beta-SiC): Diese kubische Form wird bei niedrigeren Temperaturen, typischerweise unter 2000°C, synthetisiert. Sowohl die direkte Reaktion als auch die karbothermische Reduktion erzeugen β-SiC.

- α-SiC (Alpha-SiC): Diese hexagonalen und rhomboedrischen Formen sind thermodynamisch stabiler und werden bei sehr hohen Temperaturen, im Allgemeinen über 2000°C, über den Acheson-Prozess synthetisiert.

Vorläufer definieren die Endreinheit

Die Reinheit Ihres endgültigen SiC-Pulvers wird durch die Reinheit Ihrer Ausgangsmaterialien begrenzt. Die direkte Reaktion von Silizium und Kohlenstoff bietet im Allgemeinen einen saubereren Weg zu einem hochreinen Produkt.

Ausrüstung und Atmosphärenkontrolle sind entscheidend

Alle diese Methoden erfordern einen Hochtemperaturofen, der mindestens 1400°C erreichen kann. Der Prozess muss in einer inerten Atmosphäre (wie Argon) durchgeführt werden, um zu verhindern, dass Silizium und Kohlenstoff oxidieren, was die Synthese ruinieren würde.

Die richtige Methode für Ihr Ziel auswählen

Ihre Wahl sollte sich an Ihren spezifischen experimentellen Zielen und Laborbeschränkungen orientieren.

- Wenn Ihr Hauptaugenmerk auf hochreinem β-SiC mit zugänglicher Ausrüstung liegt: Die direkte Reaktion von Silizium- und Kohlenstoffpulvern ist der einfachste und kontrollierbarste Ansatz.

- Wenn Sie mit Siliziumdioxid-Vorläufern arbeiten und einen Hochtemperaturofen haben: Die karbothermische Reduktionsmethode ist ein praktikabler und klassischer Weg zur Herstellung von β-SiC-Pulver.

- Wenn Ihr Ziel die Herstellung des α-SiC-Polytyps ist: Sie benötigen spezielle Hochtemperaturgeräte, die Temperaturen weit über 2000°C erreichen können, was einem industriellen Prozess entspricht.

Letztendlich hängt die erfolgreiche Laborsynthese von Siliziumkarbid davon ab, dass Sie Ihre Ausgangsmaterialien und Temperaturbereiche an die spezifischen SiC-Eigenschaften anpassen, die Sie erreichen möchten.

Zusammenfassungstabelle:

| Methode | Siliziumquelle | Kohlenstoffquelle | Temperaturbereich | Schlüsselprodukt | Hauptvorteil |

|---|---|---|---|---|---|

| Direkte Reaktion | Siliziumpulver (Si) | Kohlenstoffpulver | 1000°C - 1400°C | Hochreines β-SiC | Am zugänglichsten, direkte Reaktion, hohe Reinheit |

| Karbothermische Reduktion | Siliziumdioxid (SiO₂) | Kohlenstoffpulver | 1500°C - 1800°C | β-SiC-Pulver | Verwendet preiswerte Siliziumdioxid-Vorläufer |

| Acheson-Prozess | Quarzsand (SiO₂) | Petrolkoks | >2000°C | α-SiC-Polytyp | Erzeugt die stabile α-SiC-Form (industrieller Maßstab) |

Bereit zur Synthese von hochreinem Siliziumkarbid in Ihrem Labor?

Die Wahl der richtigen Synthesemethode ist nur der erste Schritt. Um konsistente, qualitativ hochwertige Ergebnisse zu erzielen, sind eine präzise Temperaturkontrolle und eine zuverlässige Inertatmosphäre erforderlich – genau das, was die fortschrittlichen Laboröfen von KINTEK bieten.

KINTEK ist spezialisiert auf Hochtemperaturgeräte und Verbrauchsmaterialien, die Sie für die Synthese fortschrittlicher Materialien benötigen, einschließlich:

- Hochtemperatur-Rohröfen: Präzise Temperaturregelung bis zu 1800°C und darüber hinaus in inerter Atmosphäre.

- Tiegel & Boote: Hochreine Aluminiumoxid- oder Graphitbehälter, die für SiC-Synthesereaktionen ausgelegt sind.

- Atmosphärenkontrollsysteme: Stellen Sie sicher, dass Ihre Reaktionen vor Oxidation geschützt sind.

Lassen Sie sich von unseren Experten bei der Auswahl der perfekten Einrichtung für Ihre spezifischen SiC-Syntheseziele helfen, egal ob Sie β-SiC oder den anspruchsvolleren α-SiC-Polytyp anstreben.

Kontaktieren Sie KINTEK noch heute, um die Anforderungen Ihres Labors zu besprechen und Ihre Materialforschung zu verbessern!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

Andere fragen auch

- Welche Temperatur wird für die Pyrolyse von Abfällen benötigt? Ein Leitfaden zur Optimierung Ihres Waste-to-Value-Prozesses

- Was ist der Unterschied zwischen Pyrolyse, Verbrennung und Vergasung? Ein Leitfaden zu thermischen Umwandlungstechnologien

- Wie hoch ist die Temperatur eines Drehherdofens? Finden Sie die richtige Wärme für Ihren Prozess

- Was ist der Temperaturbereich der Pyrolyse? Beherrschung der Temperaturregelung für optimale Bio-Produktausbeuten

- Welche Wärme wird für die Pyrolyse benötigt? Energieeinsatz für optimalen Biokohle-, Bioöl- oder Synthesegasertrag meistern