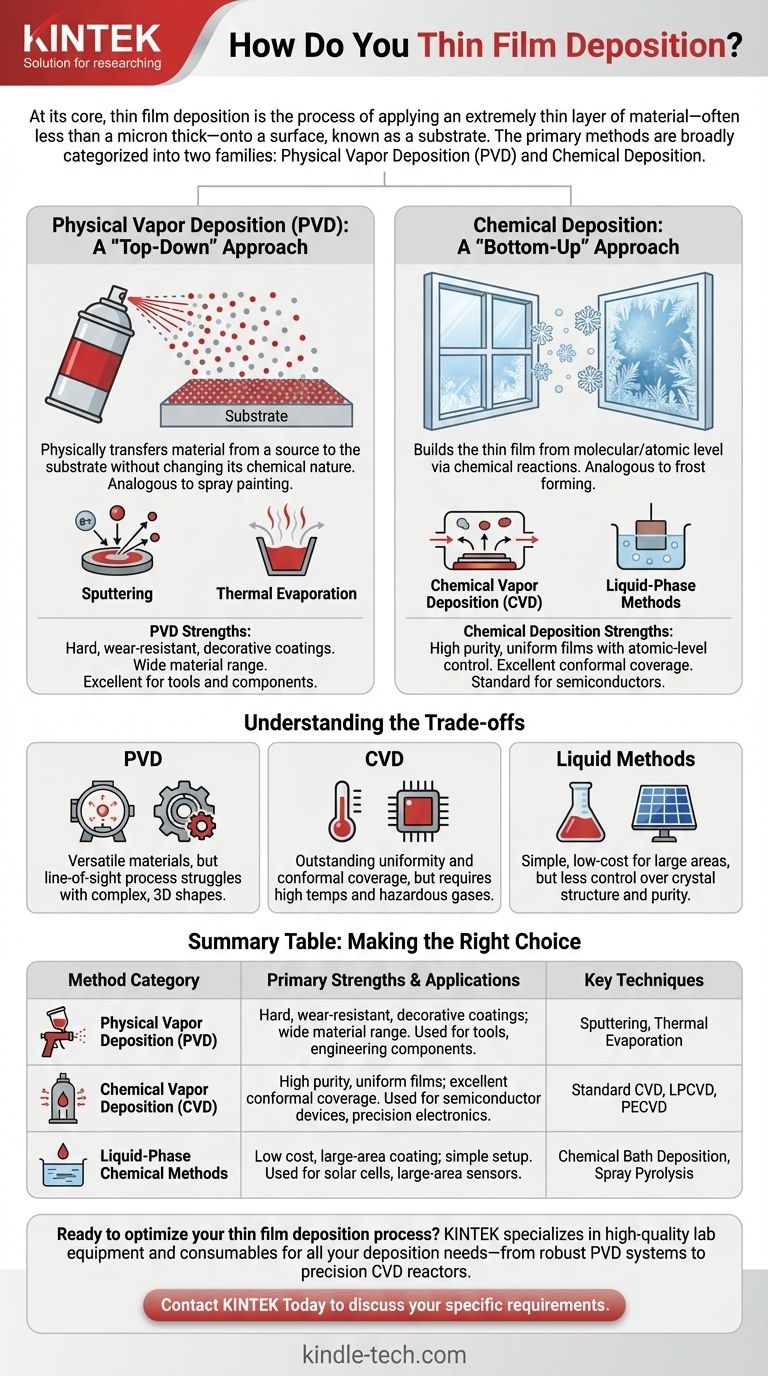

Im Grunde genommen ist die Dünnschichtabscheidung der Prozess, bei dem eine extrem dünne Materialschicht – oft weniger als ein Mikrometer dick – auf eine Oberfläche, das sogenannte Substrat, aufgetragen wird. Die Hauptmethoden hierfür lassen sich grob in zwei Familien einteilen: die Physikalische Gasphasenabscheidung (PVD), bei der Material physikalisch von einer Quelle auf das Substrat übertragen wird, und die Chemische Abscheidung, bei der sich der Film durch chemische Reaktionen direkt auf der Oberfläche des Substrats bildet.

Die grundlegende Wahl bei der Dünnschichtabscheidung ist nicht, welche Methode die „beste“ ist, sondern welcher Prozess – physikalische Übertragung oder chemische Reaktion – die spezifischen Filmergebnisse, die Reinheit und die Präzision liefert, die Ihre Anwendung erfordert.

Die Grundprinzipien: Physikalische vs. Chemische Abscheidung

Um zu verstehen, wie Dünnschichten abgeschieden werden, müssen Sie zunächst die beiden fundamental unterschiedlichen Philosophien hinter den Haupttechniken erfassen. Die eine ist vergleichbar mit Sprühfarbe, während die andere eher dem Frost ähnelt, der sich auf einer Fensterscheibe bildet.

Physikalische Gasphasenabscheidung (PVD): Ein „Top-Down“-Ansatz

PVD ist ein Prozess, bei dem ein festes Ausgangsmaterial in einem Vakuum verdampft und dann auf dem Substrat abgeschieden wird. Das Material wird physisch von der Quelle auf das Ziel bewegt, ohne seine chemische Natur zu verändern.

Zu den gängigen PVD-Techniken gehören das Sputtern, bei dem energiereiche Ionen auf das Ausgangsmaterial bombardieren, um Atome herauszulösen, und die Thermische Verdampfung, bei der Wärme verwendet wird, um das Ausgangsmaterial in Dampf umzuwandeln.

Chemische Abscheidung: Ein „Bottom-Up“-Ansatz

Methoden der chemischen Abscheidung bauen den Dünnfilm auf molekularer oder atomarer Ebene durch chemische Reaktionen auf. Dies ermöglicht die Erzeugung hochreiner und komplexer Materialschichten.

Diese Kategorie ist weiter unterteilt. Die bekannteste Methode ist die Chemische Gasphasenabscheidung (CVD), bei der Vorläufergase verwendet werden, die auf der Substratoberfläche reagieren oder zersetzt werden, um den gewünschten Film zu bilden. Andere Methoden, oft als Flüssigphasentechniken bezeichnet, verwenden chemische Lösungen.

Ein genauerer Blick auf die Abscheidungstechniken

Obwohl PVD und CVD die dominierenden Methoden sind, insbesondere in Hochtechnologiebereichen, gibt es innerhalb jeder Kategorie mehrere spezifische Techniken. Jede eignet sich für unterschiedliche Materialien und Ergebnisse.

PVD in der Praxis: Beschichtung für Haltbarkeit

PVD ist sehr vielseitig und wird häufig zur Abscheidung von Beschichtungen verwendet, die die mechanischen Eigenschaften einer Oberfläche verbessern. Dazu gehören Metalle, Legierungen und bestimmte Verbindungen.

Da es sich um einen direkten Sichtlinien-Physikprozess handelt, eignet sich PVD hervorragend zur Erzeugung harter, verschleißfester oder korrosionsbeständiger Schichten auf technischen Bauteilen wie Werkzeugen und Maschinenteilen.

CVD in der Praxis: Aufbau mit Präzision

CVD ist der Eckpfeiler der Halbleiterindustrie. Seine Fähigkeit, außergewöhnlich gleichmäßige und hochreine Filme mit atomarer Kontrolle zu züchten, ist entscheidend für die Herstellung integrierter Schaltkreise.

Der Prozess umfasst sorgfältig kontrollierte Temperatur, Druck und Gasfluss, was die präzise Abscheidung von Materialien ermöglicht, die für die moderne Elektronik unerlässlich sind.

Flüssigphasenmethoden: Einfachheit und Skalierung

Einfachere chemische Methoden, die kein Vakuum erfordern, sind ebenfalls üblich. Diese sind oft weniger präzise, können aber für bestimmte Anwendungen kostengünstiger sein.

Zu den Techniken gehören die Abscheidung aus der chemischen Lösung (Chemical Bath Deposition), bei der ein Substrat einfach in eine Lösung getaucht wird, und die Sprühpyrolyse, bei der eine chemische Lösung auf ein erhitztes Substrat gesprüht wird, um eine Reaktion auszulösen.

Die Abwägungen verstehen

Die Wahl der Abscheidungsmethode ist eine Frage der Abwägung zwischen Komplexität, Kosten und den erforderlichen Filmergebnissen. Es gibt keine Einzellösung für jedes Problem.

PVD: Vielseitigkeit vs. Konforme Abdeckung

PVD kann eine breite Palette von Materialien abscheiden. Da es sich jedoch um einen Sichtlinienprozess handelt, kann es schwierig sein, komplexe, dreidimensionale Formen gleichmäßig zu beschichten.

CVD: Präzision vs. Prozessbedingungen

CVD bietet eine hervorragende Filmgleichmäßigkeit und kann komplexe Formen perfekt beschichten. Es erfordert jedoch oft sehr hohe Temperaturen und flüchtige, manchmal gefährliche, Vorläufergase, was den Prozess komplexer und restriktiver macht.

Flüssigphasenmethoden: Kosteneffizienz vs. Reinheit

Flüssigphasentechniken sind oft die einfachsten und kostengünstigsten in der Implementierung und eignen sich daher ideal für großflächige Beschichtungen, bei denen höchste Reinheit nicht die Hauptsorge ist. Der Kompromiss ist typischerweise weniger Kontrolle über die Kristallstruktur und Reinheit des Films im Vergleich zu vakuumgestützten Methoden.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung sollte von der beabsichtigten Funktion des Dünnfilms geleitet werden.

- Wenn Ihr Hauptaugenmerk auf hochreinen, gleichmäßigen elektronischen Filmen liegt: CVD ist aufgrund seiner atomaren Präzision und hervorragenden konformen Abdeckung der Industriestandard.

- Wenn Ihr Hauptaugenmerk auf dem Auftragen harter, verschleißfester oder dekorativer Beschichtungen liegt: PVD-Techniken bieten eine unübertroffene Vielseitigkeit bei der Abscheidung einer breiten Palette robuster Materialien.

- Wenn Ihr Hauptaugenmerk auf kostengünstigen, großflächigen Beschichtungen ohne Vakuum liegt: Flüssigphasenchemische Methoden wie Sprühpyrolyse oder Abscheidung aus der chemischen Lösung können sehr effektiv sein.

Letztendlich geht es bei der Auswahl der richtigen Abscheidungsmethode darum, die einzigartigen Stärken eines Prozesses mit den spezifischen Leistungszielen für Ihr Material in Einklang zu bringen.

Zusammenfassungstabelle:

| Methodenkategorie | Schlüsseltechnik | Hauptstärken | Häufige Anwendungen |

|---|---|---|---|

| Physikalische Gasphasenabscheidung (PVD) | Sputtern, Thermische Verdampfung | Harte, verschleißfeste Beschichtungen; breites Materialspektrum | Werkzeugbeschichtungen, dekorative Schichten, technische Komponenten |

| Chemische Gasphasenabscheidung (CVD) | Standard-CVD, LPCVD, PECVD | Hochreine, gleichmäßige Filme; ausgezeichnete konforme Abdeckung | Halbleiterbauelemente, integrierte Schaltkreise, Präzisionselektronik |

| Flüssigphasenchemische Methoden | Abscheidung aus der chemischen Lösung, Sprühpyrolyse | Kostengünstig, großflächige Beschichtung; einfache Einrichtung | Solarzellen, großflächige Sensoren, kostengünstige Beschichtungen |

Bereit, Ihren Dünnschichtabscheidungsprozess zu optimieren? Die richtige Ausrüstung ist entscheidend, um die Reinheit, Gleichmäßigkeit und Leistung des Films zu erzielen, die Ihre Anwendung erfordert. Bei KINTEK sind wir auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien für alle Ihre Abscheidungsanforderungen spezialisiert – von robusten PVD-Systemen für langlebige Beschichtungen bis hin zu präzisen CVD-Reaktoren für Halbleiterfilme. Unsere Experten helfen Ihnen bei der Auswahl der perfekten Lösung zur Verbesserung Ihrer Forschung oder Produktion. Kontaktieren Sie unser Team noch heute, um Ihre spezifischen Anforderungen zu besprechen und herauszufinden, wie KINTEK den Erfolg Ihres Labors unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Split-Rohrofen mit Quarzrohr Labortubusofen

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Funkenplasmagesinterter Ofen SPS-Ofen

Andere fragen auch

- Sind alle im Labor gezüchteten Diamanten CVD? Die zwei Hauptmethoden verstehen

- Wie wirken sich Nanoröhrchen auf die Umwelt aus? Abwägung zwischen geringem CO2-Fußabdruck und ökologischen Risiken

- Warum sind Kohlenstoffnanoröhrchen in der Industrie wichtig? Entfesselung der Materialleistung der nächsten Generation

- Was sind die Herausforderungen bei Kohlenstoffnanoröhren? Überwindung von Produktions- und Integrationshürden

- Was ist ein CVD-Röhrenofen? Ein vollständiger Leitfaden zur Dünnschichtabscheidung