Im Kern ist die chemische Gasphasenabscheidung (CVD) ein hochentwickeltes Verfahren zur Herstellung ultradünner, hochleistungsfähiger Feststoffschichten aus einem Gas. Präkursorgase werden in eine Reaktionskammer eingeleitet, wo sie erhitzt werden, was zu einer chemischen Reaktion und Zersetzung auf der Oberfläche eines Substrats führt. Durch diese Reaktion baut sich das gewünschte Material Schicht für Schicht auf und bildet eine neue, feste Beschichtung.

Das Grundprinzip von CVD ist nicht bloß eine Abscheidung, sondern eine kontrollierte chemische Umwandlung. Es wandelt spezifische Gase direkt in ein festes Material auf einer Zieloberfläche um und ermöglicht so die Herstellung von Materialien mit außergewöhnlicher Reinheit und struktureller Integrität, die auf andere Weise nicht entstehen könnten.

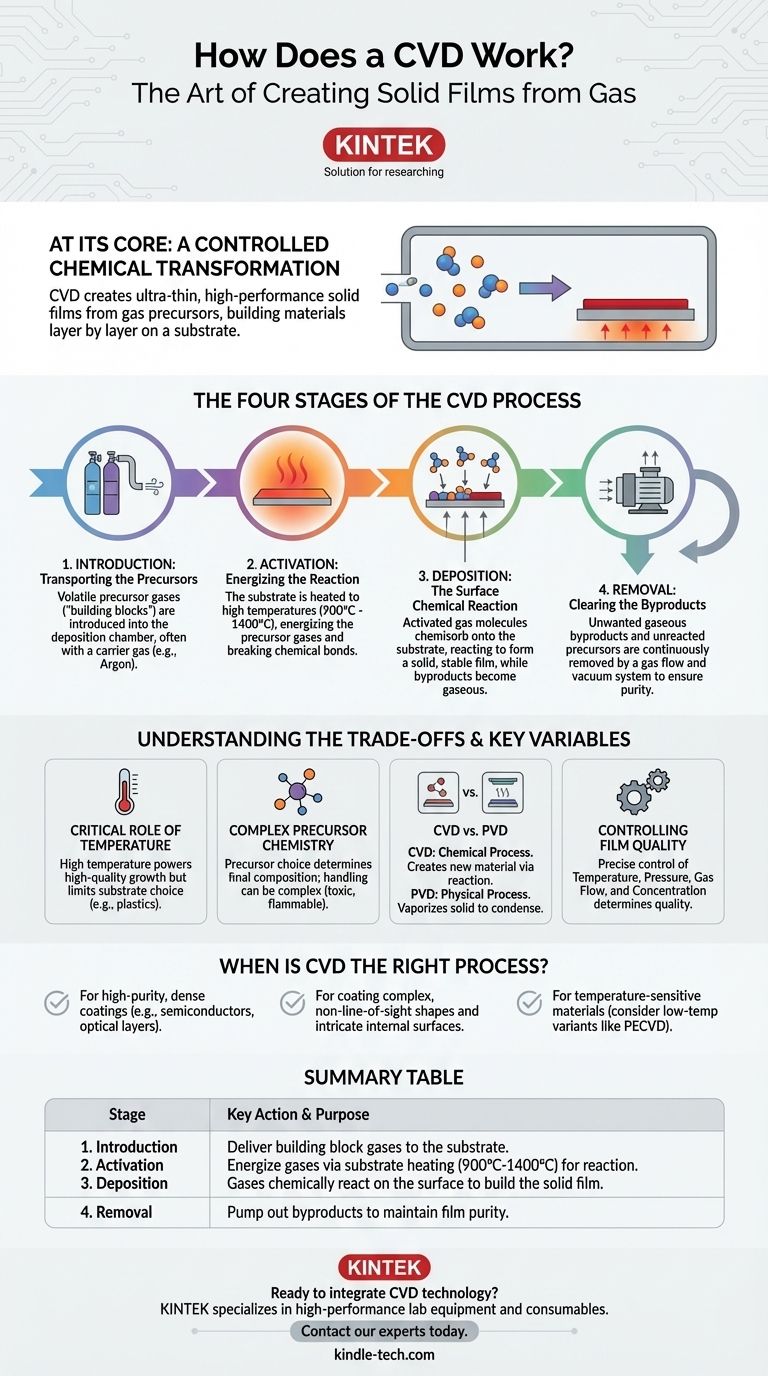

Die vier Phasen des CVD-Prozesses

Um zu verstehen, wie CVD funktioniert, ist es am besten, den Prozess in eine Abfolge von vier unterschiedlichen, aber miteinander verbundenen Phasen zu unterteilen. Dieser gesamte Vorgang findet typischerweise unter Vakuum statt, um Reinheit und Kontrolle zu gewährleisten.

1. Einleitung: Transport der Präkursoren

Der Prozess beginnt mit der Einleitung eines oder mehrerer flüchtiger Präkursorgase in die Abscheidungskammer. Dies sind die „Baustein“-Moleküle, die die für die endgültige Schicht benötigten Elemente enthalten.

Diese Gase bewegen sich nicht allein. Sie werden oft mit einem Trägergas (wie Argon oder Stickstoff) gemischt, das hilft, sie gleichmäßig zum Substrat, dem zu beschichtenden Material, zu transportieren. Diese Bewegung wird durch die Prinzipien der Diffusion und der Gasströmungsdynamik bestimmt.

2. Aktivierung: Energieeintrag für die Reaktion

Die Präkursorgase sind bei Raumtemperatur stabil und benötigen einen Energiezufuhr, um reaktiv zu werden. Die gängigste Methode ist die thermische Aktivierung.

Das Substrat wird auf eine sehr hohe Temperatur erhitzt, oft zwischen 900 °C und 1400 °C. Wenn die Präkursorgase mit der heißen Oberfläche in Kontakt kommen oder diese passieren, bricht die thermische Energie ihre chemischen Bindungen und „aktiviert“ sie für die Reaktion.

3. Abscheidung: Die chemische Oberflächenreaktion

Dies ist das Herzstück des CVD-Prozesses. Die aktivierten, instabilen Moleküle adsorbieren in einem Prozess, der als Chemisorption bezeichnet wird, an der heißen Substratoberfläche und bilden starke chemische Bindungen.

Sobald sie sich auf der Oberfläche befinden, durchlaufen sie chemische Reaktionen, entweder mit anderen Präkursormolekülen oder durch weitere Zersetzung. Das gewünschte Element scheidet sich auf der Oberfläche ab und bildet einen festen, stabilen Film, während andere Elemente zu gasförmigen Nebenprodukten werden. Der Film wächst Atom für Atom oder Molekül für Molekül und resultiert in einer hochgeordneten, oft kristallinen Struktur.

4. Entfernung: Beseitigung der Nebenprodukte

Die chemischen Reaktionen, die den Feststofffilm bilden, erzeugen auch unerwünschte gasförmige Nebenprodukte.

Diese Abfallprodukte sowie nicht umgesetztes Präkursorgas werden durch einen kontinuierlichen Gasfluss und das Vakuumsystem aus der Kammer entfernt. Diese ständige Entfernung ist entscheidend, um eine Kontamination des Films zu verhindern und die chemische Reaktion voranzutreiben.

Verständnis der Kompromisse und Schlüsselvariablen

Obwohl CVD ein leistungsfähiges Verfahren ist, unterliegt es spezifischen Anforderungen und Einschränkungen, die seinen Einsatz bestimmen. Das Verständnis dieser Kompromisse ist der Schlüssel zur Wertschätzung seiner Rolle in der Fertigung.

Die entscheidende Rolle der Temperatur

Hohe Temperatur ist der Motor der meisten CVD-Prozesse. Sie liefert die Energie für qualitativ hochwertiges Schichtwachstum, stellt aber auch eine große Einschränkung dar. Viele Materialien, wie Kunststoffe oder bestimmte elektronische Komponenten, halten die erforderliche extreme Hitze nicht aus, was die verwendbaren Substrate begrenzt.

Die Präkursorschemie ist komplex

Die Wahl des Präkursorgases ist von größter Bedeutung; sie bestimmt direkt die Zusammensetzung der Endbeschichtung, sei es ein Oxid, ein Nitrid oder ein reines Element wie Silizium. Diese Gase können giftig, entzündlich oder teuer sein und erfordern komplexe und sichere Handhabungssysteme.

CVD vs. PVD: Chemisch vs. Physikalisch

CVD wird oft mit der physikalischen Gasphasenabscheidung (PVD) verglichen. Der Hauptunterschied besteht darin, dass CVD ein chemischer Prozess ist, der ein neues Material durch Reaktion erzeugt. PVD ist ein physikalischer Prozess, ähnlich dem Verdampfen eines festen Materials und dessen Kondensation auf einer Oberfläche, ohne chemische Veränderung. CVD-Filme sind oft dichter und konformer.

Kontrolle der Filmqualität

Die endgültige Qualität der Beschichtung – ihre Dicke, Gleichmäßigkeit und Reinheit – hängt von der präzisen Steuerung mehrerer Variablen ab. Temperatur, Druck, Gasflussraten und Präkursorkonzentration müssen akribisch verwaltet werden, um das gewünschte Ergebnis zu erzielen.

Wann ist CVD das richtige Verfahren?

Die Anwendung dieses Wissens erfordert die Kenntnis, wann CVD die überlegene Wahl für ein bestimmtes technisches Ziel ist.

- Wenn Ihr Hauptaugenmerk auf hochreinen, dichten Beschichtungen liegt: CVD ist die erste Wahl für die Herstellung von Halbleiterfilmen, optischen Beschichtungen und harten Schutzschichten (wie Titannitrid) mit außergewöhnlicher Strukturqualität.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer Formen liegt, die nicht direkt sichtbar sind (Non-Line-of-Sight): Da es sich bei den Präkursoren um Gase handelt, kann CVD auch komplexe Innenflächen und 3D-Objekte gleichmäßig beschichten, wo physikalische Verfahren, die Sichtlinien erfordern, versagen würden.

- Wenn Sie mit temperaturempfindlichen Materialien arbeiten: Ziehen Sie Varianten wie die plasmaverstärkte CVD (PECVD) in Betracht, die ein elektrisches Feld zur Aktivierung der Gase nutzt, was eine Abscheidung bei viel niedrigeren Temperaturen ermöglicht.

Letztendlich ist die chemische Gasphasenabscheidung eine grundlegende Technologie, die uns eine präzise Kontrolle über Materie auf atomarer Ebene ermöglicht und sie somit für die moderne Elektronik und Materialwissenschaft unverzichtbar macht.

Zusammenfassungstabelle:

| Phase | Schlüsselaktion | Zweck |

|---|---|---|

| 1. Einleitung | Präkursorgase gelangen in die Kammer | Lieferung der Bausteine an das Substrat |

| 2. Aktivierung | Substrat wird erhitzt (900°C-1400°C) | Energieeintrag für die chemische Reaktion der Gase |

| 3. Abscheidung | Gase reagieren auf der Substratoberfläche | Aufbau des Feststofffilms Schicht für Schicht |

| 4. Entfernung | Nebenproduktgase werden abgesaugt | Aufrechterhaltung der Filmreinheit und Prozesskontrolle |

Bereit, CVD-Technologie in Ihren Laborablauf zu integrieren? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien für die Materialwissenschaft und Halbleiterforschung. Unsere Expertise stellt sicher, dass Sie über die richtigen Werkzeuge für präzise Temperaturkontrolle, Gasbehandlung und Abscheidungsprozesse verfügen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifischen Laboranforderungen unterstützen und Ihre Forschungskapazitäten erweitern können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Was sind die Nachteile der chemischen Gasphasenabscheidung? Wichtige Einschränkungen, die vor der Wahl von CVD zu beachten sind

- Was ist die CVD-Methode für Kohlenstoffnanoröhren? Nanoröhren präzise aus Gas aufbauen

- Wie werden Hochtemperatur-Reaktionsöfen bei der Beschichtung von regeneriertem Graphit für eine verbesserte Anodenleistung eingesetzt?

- Was ist der Wachstumsmechanismus der chemischen Gasphasenabscheidung? Meistern Sie die 5 Stufen des atomaren Schichtwachstums

- Was sind die neuen F&E-Richtungen für LPCVD-Anlagen? Fortgeschrittene Spannungskontrolle und multifunktionale Systeme

- Was sind die Vorteile der chemischen Gasphasenabscheidung (CVD)? Überlegene, gleichmäßige Beschichtungen auf jeder Form erzielen

- Was ist ein wichtiger Aspekt bei der Verwendung von High-Density Plasma CVD (HDP-CVD)? Beherrschen Sie die Niedertemperatur-Gap-Fill-Technologie

- Was sind die Vor- und Nachteile von Sputtertechniken? Erzielen Sie eine überlegene Dünnschichtabscheidung