Im Wesentlichen funktioniert ein Gold-Sputtercoater, indem er ein starkes Plasma in einem Vakuum erzeugt. Dieses Plasma, das typischerweise aus Argongas besteht, wird verwendet, um ein festes Goldtarget mit energiereichen Ionen zu beschießen. Die Wucht dieser Kollisionen schlägt physikalisch einzelne Goldatome vom Target ab oder „sputtert“ sie ab, woraufhin diese durch das Vakuum wandern und sich auf Ihrer Probe ablagern, wodurch ein gleichmäßiger, ultradünner Metallfilm aufgebaut wird.

Der Prozess ist keine chemische Reaktion, sondern eine physikalische, die auf Impulsübertragung basiert. Er verwendet energiereiche Gasionen, um Atome physisch von einem Targetmaterial abzutragen, sodass sie in einer hochkontrollierten VakUum-Umgebung ein Substrat beschichten können.

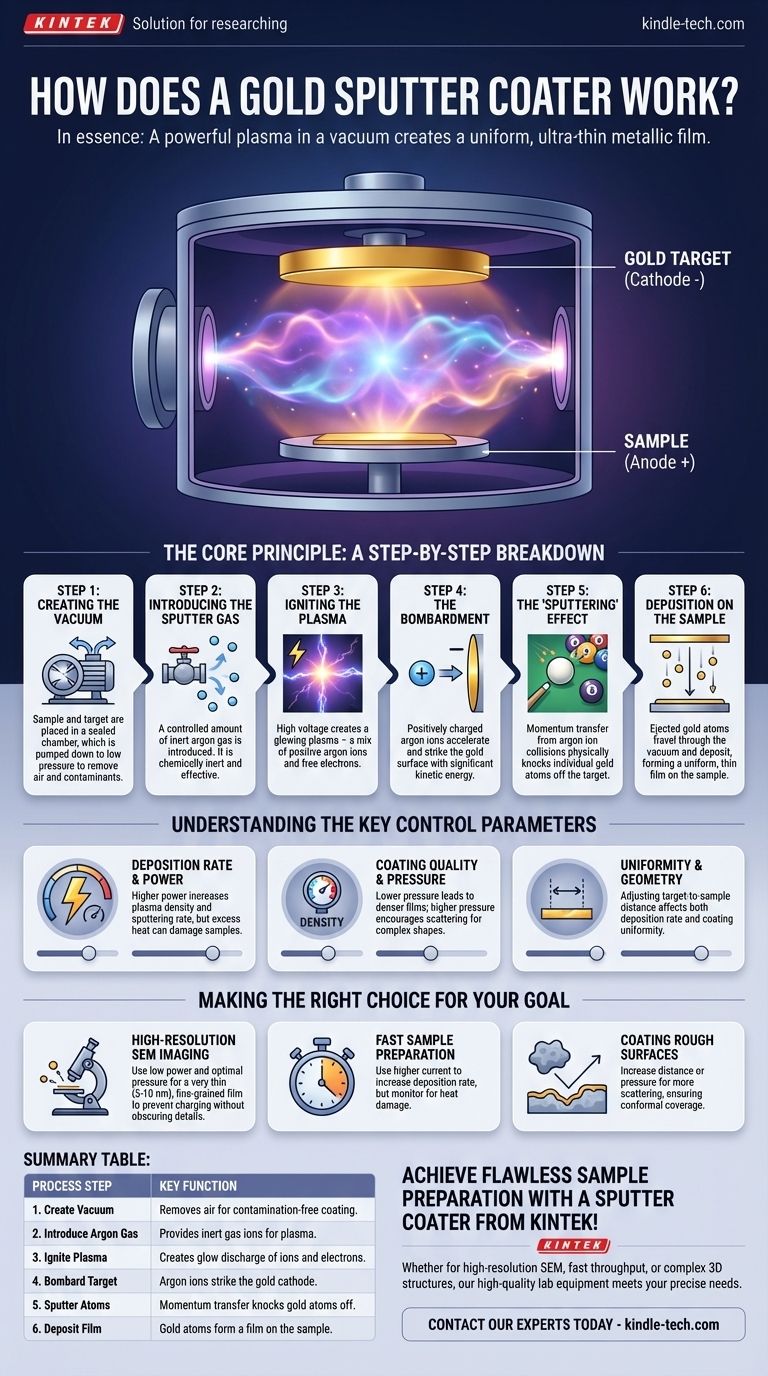

Das Kernprinzip: Eine Schritt-für-Schritt-Aufschlüsselung

Ein Sputtercoater ist eine Art von System zur physikalischen Gasphasenabscheidung (PVD). Um seine Funktionsweise zu verstehen, können wir sie in eine Abfolge von unterschiedlichen physikalischen Ereignissen unterteilen.

Schritt 1: Erzeugung des Vakuums

Zuerst werden die Probe und das Goldtarget in eine versiegelte Kammer gebracht, aus der dann die Luft abgepumpt wird, um ein Vakuum zu erzeugen.

Dieses Vakuum ist aus zwei Gründen entscheidend. Es entfernt Luft und andere Verunreinigungspartikel, die die Beschichtung stören könnten, und es ermöglicht den gesputterten Goldatomen, ungehindert vom Target zur Probe zu gelangen, ohne mit Luftmolekülen zu kollidieren.

Schritt 2: Einbringen des Sputtergases

Eine kleine, präzise kontrollierte Menge eines Inertgases, fast immer Argon, wird in die Kammer eingeleitet.

Argon wird gewählt, weil es chemisch inert ist, was bedeutet, dass es weder mit dem Target noch mit der Probe reagiert. Es besitzt auch eine ausreichende Masse, um bei einem Aufprall effektiv Goldatome zu lösen.

Schritt 3: Zünden des Plasmas

Zwischen zwei Elektroden in der Kammer wird eine hohe Spannung angelegt. Das Goldtarget ist als Kathode (negative Elektrode) konfiguriert, und die Probenhalterung dient oft als oder befindet sich nahe der Anode (positive Elektrode).

Dieses starke elektrische Feld regt das Argongas an, indem es Elektronen von den Argonatomen trennt und ein leuchtendes Plasma erzeugt – eine Mischung aus positiv geladenen Argonionen und freien Elektronen.

Vom Goldtarget zur Probenbeschichtung

Sobald das Plasma etabliert ist, beginnt der Beschichtungsprozess. Die positiven und negativen Ladungen erzeugen einen starken und gerichteten Mechanismus zur Bewegung der Atome.

Schritt 4: Der Beschuss

Die positiv geladenen Argonionen im Plasma werden stark von der negativ geladenen Goldtarget-Oberfläche angezogen und beschleunigen auf diese zu.

Sie treffen mit erheblicher kinetischer Energie auf die Oberfläche des Goldtargets und erzeugen einen Prozess des atomaren Beschusses.

Schritt 5: Der „Sputter“-Effekt

Wenn ein Argonion mit dem Target kollidiert, überträgt es seinen Impuls und schlägt physikalisch ein oder mehrere Goldatome los. Diese Ausstoßung von Targetatomen ist der „Sputter“-Effekt.

Dies ist ein rein mechanischer Prozess, ähnlich dem Anstoßen einer Billardkugel, nur auf atomarer Ebene.

Schritt 6: Abscheidung auf der Probe

Die ausgestoßenen Goldatome bewegen sich in geraden Linien durch die Niederdruckkammer. Wenn sie auf eine Oberfläche treffen – Ihre Probe – bleiben sie daran haften.

Innerhalb von Sekunden bis Minuten sammeln sich diese Atome auf der Probe an und bilden eine dünne, kontinuierliche und hochgleichmäßige Goldschicht.

Verständnis der wichtigsten Kontrollparameter

Die Qualität und Dicke des gesputterten Films sind kein Zufall. Sie werden durch mehrere wichtige Prozessvariablen gesteuert, die Sie anpassen können, um das gewünschte Ergebnis zu erzielen.

Abscheidungsrate und Leistung

Der Sputterstrom und die Spannung steuern direkt die Dichte und Energie des Plasmas. Eine höhere Leistung führt zu einem intensiveren Beschuss des Targets, was die Sputterrate erhöht und die Zeit verkürzt, die benötigt wird, um eine gewünschte Dicke zu erreichen. Eine übermäßig hohe Leistung kann jedoch auch empfindliche Proben erhitzen und potenziell beschädigen.

Beschichtungsqualität und Druck

Der Druck des Argongases in der Kammer ist ein kritischer Parameter. Ein niedrigerer Druck bedeutet weniger Gasstöße, was zu einem direkteren Weg für gesputterte Atome und oft zu einem dichteren, reflektiveren Film führt. Ein höherer Druck kann zu mehr Gasstreuung führen, was nützlich sein kann, um komplexe, dreidimensionale Formen zu beschichten, aber zu einer weniger dichten Beschichtung führen kann.

Gleichmäßigkeit und Geometrie

Der Abstand vom Target zur Probe beeinflusst sowohl die Abscheidungsrate als auch die Gleichmäßigkeit der Beschichtung. Ein kürzerer Abstand erhöht die Beschichtungsgeschwindigkeit, kann aber die Gleichmäßigkeit über eine größere Probe verringern. Ein größerer Abstand verbessert die Gleichmäßigkeit auf Kosten einer langsameren Abscheidungsrate.

Die richtige Wahl für Ihr Ziel treffen

Um einen Sputtercoater richtig einzusetzen, müssen Sie die Prozessparameter auf Ihre spezifische Anwendung zuschneiden, am häufigsten die Vorbereitung nicht leitfähiger Proben für die Rasterelektronenmikroskopie (REM).

- Wenn Ihr Hauptaugenmerk auf hochauflösender REM-Bildgebung liegt: Verwenden Sie eine niedrige Leistungseinstellung und den optimalen Druck, um einen sehr dünnen (5–10 nm), feinkörnigen Goldfilm abzuscheiden, der das Aufladen der Probe verhindert, ohne feine Oberflächendetails zu verdecken.

- Wenn Ihr Hauptaugenmerk auf schneller Probenvorbereitung liegt: Verwenden Sie einen höheren Strom, um die Abscheidungsrate zu erhöhen, aber überwachen Sie die Probe auf Anzeichen von Hitzeschäden.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung einer rauen oder komplexen Oberfläche liegt: Ziehen Sie in Betracht, den Target-zu-Proben-Abstand zu vergrößern oder einen etwas höheren Argondruck zu verwenden, um mehr Streuung zu fördern und eine konforme Abdeckung zu gewährleisten.

Indem Sie diese Grundprinzipien verstehen, können Sie den Sputterbeschichtungsprozess präzise steuern, um einen perfekten, funktionalen Film für Ihre spezifischen Bedürfnisse zu erzielen.

Zusammenfassungstabelle:

| Prozessschritt | Schlüsselfunktion |

|---|---|

| 1. Vakuum erzeugen | Entfernt Luft für eine kontaminationsfreie Beschichtung und direkten Atomtransport. |

| 2. Argon einleiten | Liefert Inertgasionen für den Plasma-Beschussvorgang. |

| 3. Plasma zünden | Erzeugt eine Glimmentladung aus Argonionen und freien Elektronen. |

| 4. Target beschießen | Argonionen beschleunigen und treffen auf die Goldkathode. |

| 5. Atome sputtern | Impulsübertragung schlägt Goldatome vom Target ab. |

| 6. Film abscheiden | Ausgestoßene Goldatome wandern und haften auf der Probenoberfläche. |

Erreichen Sie eine makellose Probenvorbereitung mit einem Sputtercoater von KINTEK!

Ob Ihre Priorität hochauflösende REM-Bildgebung, schneller Durchsatz oder die Beschichtung komplexer 3D-Strukturen ist, die richtige Ausrüstung ist entscheidend. KINTEK ist spezialisiert auf hochwertige Laborgeräte, einschließlich zuverlässiger Sputtercoater und Verbrauchsmaterialien, die entwickelt wurden, um die präzisen Anforderungen moderner Labore zu erfüllen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihren Beschichtungsprozess verbessern und Ihre Ergebnisse optimieren können.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Wie unterscheidet sich PECVD von CVD? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Was ist das Precursor-Gas in PECVD? Der Schlüssel zur Niedertemperatur-Dünnschichtabscheidung

- Was sind Beispiele für die CVD-Methode? Entdecken Sie die vielseitigen Anwendungen der chemischen Gasphasenabscheidung

- Was ist der Unterschied zwischen dem CVD- und dem PVD-Verfahren? Ein Leitfaden zur Auswahl der richtigen Beschichtungsmethode

- Was ist der Unterschied zwischen thermischer CVD und PECVD? Wählen Sie die richtige Dünnschichtabscheidungsmethode