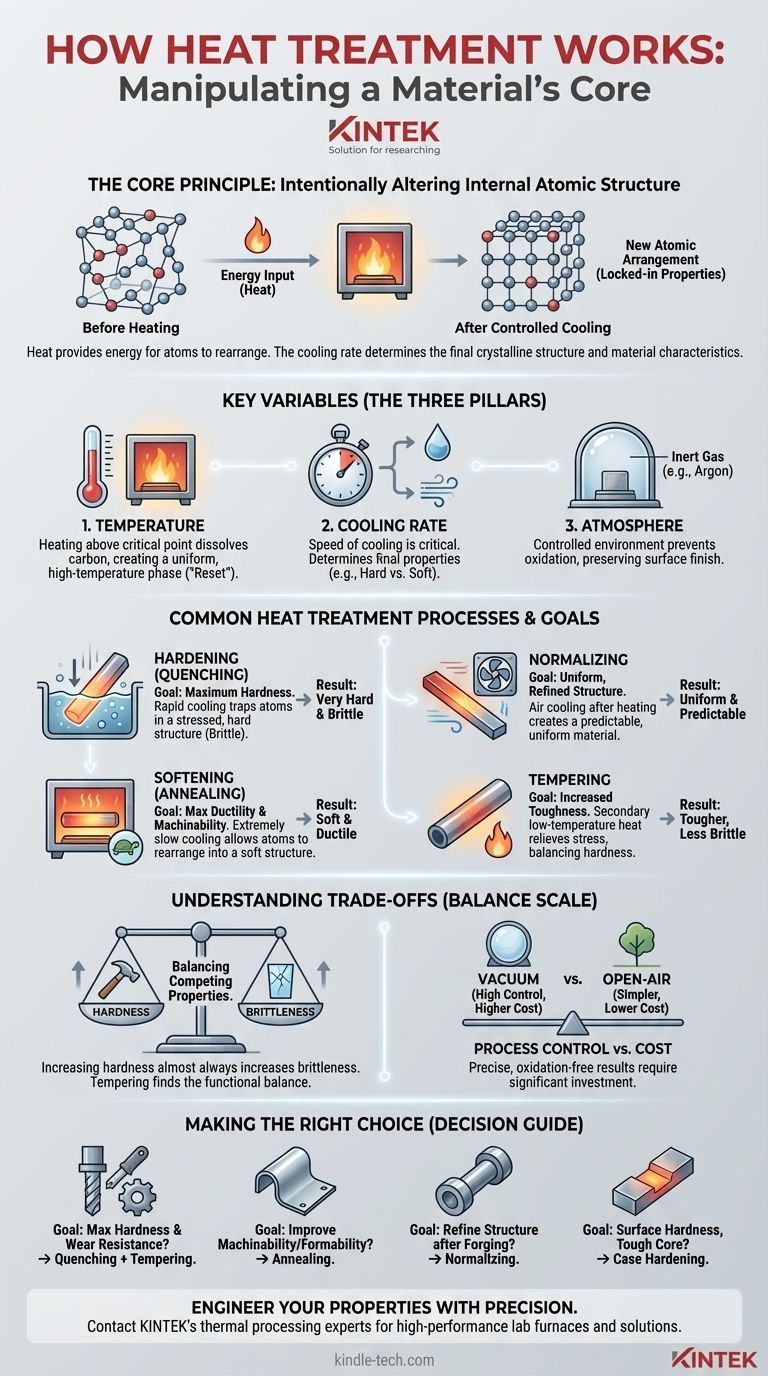

Im Kern funktioniert die Wärmebehandlung durch den Einsatz kontrollierter Erhitzungs- und Abkühlzyklen, um die innere atomare Struktur eines Materials gezielt zu verändern. Bei diesem Prozess geht es nicht nur darum, ein Metall zu erhitzen; es ist ein präzises metallurgisches Werkzeug, das verwendet wird, um die kristalline Anordnung der Atome zu manipulieren und dadurch die physikalischen und mechanischen Eigenschaften des Materials, wie Härte, Zähigkeit oder Duktilität, zu verändern.

Das Grundprinzip besteht darin, dass Wärme die Energie für die Atome innerhalb des Kristallgitters eines Metalls liefert, damit sie sich bewegen und neu anordnen können, während die Abkühlgeschwindigkeit bestimmt, welche neue atomare Struktur fixiert wird und somit die endgültigen Eigenschaften des Materials festlegt.

Das Kernprinzip: Manipulation der Atomstruktur

Die Wärmebehandlung ist eine gezielte Modifikation eines Materials auf mikroskopischer Ebene. Um das „Wie“ zu verstehen, müssen drei Schlüsselvariablen betrachtet werden: Temperatur, Abkühlrate und Atmosphärenkontrolle.

Die Rolle der Temperatur

Das Erhitzen eines Materials, typischerweise Stahl, über eine kritische Temperatur hinaus liefert die notwendige Energie, um seine bestehende Kristallstruktur aufzubrechen. Dies ermöglicht es den Atomen, insbesondere den Kohlenstoffatomen im Stahl, sich gleichmäßiger im Material zu lösen und zu verteilen.

Das Material geht in eine neue Phase mit einem anderen Kristallmuster über. Dieser Hochtemperaturzustand wirkt wie ein „Reset“, der die Auswirkungen früherer Herstellungsprozesse löscht und eine einheitliche innere Struktur schafft.

Die Bedeutung der Abkühlgeschwindigkeit

Die Geschwindigkeit, mit der das Material aus diesem Hochtemperaturzustand abgekühlt wird, ist der kritischste Faktor für die Bestimmung der End-Eigenschaften.

Ein sehr schneller Abkühlprozess, bekannt als Abschrecken (Quenching), fängt die Atome in einer beanspruchten, verzerrten Struktur ein. Dies führt zu einem sehr harten, aber auch sehr spröden Material.

Umgekehrt gibt ein langsamer Abkühlprozess, wie das Abkühlen des Materials in stehender Luft (Normalisieren) oder in einem isolierten Ofen (Glühen/Annealing), den Atomen Zeit, sich in einer stabileren, weniger beanspruchten Struktur neu anzuordnen. Dies erzeugt ein weicheres, duktigeres Material.

Die kontrollierte Umgebung

Die moderne Wärmebehandlung ist ein hochkontrollierter Prozess. Viele Verfahren werden in einem Vakuumofen durchgeführt, in dem der Sauerstoff entfernt und durch ein Inertgas wie Argon ersetzt wird.

Dies verhindert Oxidation und Zunderbildung auf der Oberfläche des Teils und erhält dessen Finish und Integrität. Darüber hinaus wird der gesamte Zyklus oft computergesteuert, um sicherzustellen, dass die Erhitzungs- und Abkühlraten für jedes Teil einer Charge präzise, gleichmäßig und wiederholbar sind.

Gängige Wärmebehandlungsverfahren und ihre Ziele

Unterschiedliche Kombinationen von Erhitzen, Halten und Abkühlen führen zu unterschiedlichen Ergebnissen. Der Name des Prozesses ist eine Kurzform für das Ziel, das er erreichen soll.

Härten (Abschrecken)

Das Ziel hier ist es, das Material so hart wie möglich zu machen. Dies beinhaltet das Erhitzen des Stahls auf eine hohe Temperatur und das anschließende extrem schnelle Abkühlen, oft durch Eintauchen in Wasser, Öl oder Salzlake.

Weichglühen (Annealing)

Das Glühen ist das Gegenteil des Härtens. Das Material wird erhitzt und dann extrem langsam abgekühlt, oft indem es viele Stunden im Ofen verbleibt. Dies baut innere Spannungen ab und macht das Material weich, duktil und leicht zu bearbeiten oder zu formen.

Normalisieren

Das Normalisieren wird oft verwendet, nachdem ein Teil geschmiedet oder geformt wurde. Das Material wird auf eine höhere Temperatur als beim Glühen erhitzt und dann an der freien Luft abgekühlt. Dies verfeinert die Kornstruktur, gleicht den Kohlenstoffgehalt aus und erzeugt ein gleichmäßigeres und vorhersagbareres Material als eines, das nach dem Formen einfach abkühlen durfte.

Anlassen (Tempering)

Ein durch Abschrecken gehärtetes Teil ist oft zu spröde für den praktischen Einsatz. Das Anlassen ist eine sekundäre Wärmebehandlung bei niedriger Temperatur, die die Härte leicht reduziert, aber die Zähigkeit des Materials erheblich erhöht, wodurch die Bruchgefahr verringert wird.

Die Abwägungen verstehen

Die Auswahl eines Wärmebehandlungsverfahrens erfordert das Abwägen konkurrierender Eigenschaften. Es ist unmöglich, alle wünschenswerten Merkmale gleichzeitig zu maximieren.

Härte vs. Sprödigkeit

Dies ist die grundlegendste Abwägung bei der Wärmebehandlung. Die Erhöhung der Härte eines Materials erhöht fast immer dessen Sprödigkeit. Eine Feile zum Beispiel ist extrem hart, um eine Schneide zu halten, zerbricht aber, wenn sie fallen gelassen wird. Das Anlassen ist die primäre Methode, um ein funktionales Gleichgewicht zwischen diesen beiden Eigenschaften zu finden.

Prozesskontrolle vs. Kosten

Ein hochkontrollierter Prozess wie die Vakuumwärmebehandlung liefert überlegene, konsistente Ergebnisse ohne Oberflächenoxidation. Die Kosten für Ausrüstung und Betrieb sind jedoch erheblich. Für weniger kritische Anwendungen kann ein einfacher Ofen mit offener Luft ausreichend und kostengünstiger sein.

Energieverbrauch und Effizienz

Die Wärmebehandlung ist ein energieintensiver Prozess, der Öfen erfordert, die Temperaturen von bis zu 2400 °F (1315 °C) erreichen. Moderne Anlagen konzentrieren sich auf Effizienz durch den Einsatz neuer Isoliermaterialien, die Optimierung von Prozesszyklen und sogar die Nutzung von Abwärme aus einem Prozess zur Vorwärmung eines anderen, wodurch der Gesamtenergieverbrauch und die Kosten gesenkt werden.

Die richtige Wahl für Ihr Ziel treffen

Die ideale Wärmebehandlung hängt vollständig von der Endanwendung der Komponente ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte und Verschleißfestigkeit liegt: Ein Abschreckprozess, gefolgt von einem spezifischen Anlasszyklus, ist der richtige Weg.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Bearbeitbarkeit oder Umformbarkeit liegt: Das Glühen ist die beste Wahl, um das Material so weich und spannungsfrei wie möglich zu machen.

- Wenn Ihr Hauptaugenmerk auf der Verfeinerung der Struktur nach dem Schmieden liegt: Das Normalisieren erzeugt ein gleichmäßiges und zuverlässiges Material mit guter Festigkeit und Zähigkeit.

- Wenn Ihr Hauptaugenmerk auf der Erhöhung der Oberflächenhärte bei gleichzeitiger Erhaltung der Kernzähigkeit liegt: Einsatzhärtungsverfahren wie das Carburieren sind speziell für diesen Zweck konzipiert.

Indem Sie diese Grundprinzipien verstehen, können Sie über das bloße Befolgen einer Spezifikation hinausgehen und beginnen, Materialeigenschaften gezielt und präzise zu entwickeln.

Zusammenfassungstabelle:

| Prozess | Hauptziel | Schlüsselmerkmal |

|---|---|---|

| Härten (Abschrecken) | Maximale Härte | Schnelles Abkühlen in Wasser, Öl oder Salzlake |

| Weichglühen (Annealing) | Maximale Duktilität & Bearbeitbarkeit | Extrem langsames, kontrolliertes Abkühlen |

| Normalisieren | Gleichmäßige, verfeinerte Struktur | Luftkühlung nach dem Erhitzen |

| Anlassen | Erhöhte Zähigkeit | Sekundäre Behandlung bei niedriger Temperatur |

Bereit, die Eigenschaften Ihres Materials präzise zu entwickeln?

Die Wärmebehandlung ist eine präzise Wissenschaft, und das Erreichen des perfekten Gleichgewichts zwischen Härte, Zähigkeit und Haltbarkeit für Ihre Komponenten erfordert die richtige Ausrüstung und das richtige Fachwissen.

KINTEK ist spezialisiert auf Hochleistungs-Laboröfen und thermische Verarbeitungslösungen für Labore und Hersteller. Ob Sie die kontrollierte Umgebung eines Vakuumofens für oxidationfreie Ergebnisse oder ein robustes System zum Abschrecken und Anlassen benötigen, wir verfügen über die Technologie, um Ihre spezifischen Materialziele zu erreichen.

Kontaktieren Sie noch heute unsere Experten für thermische Prozesse, um Ihre Anwendung zu besprechen und herauszufinden, wie die Ausrüstung von KINTEK Ihnen helfen kann, überlegene, wiederholbare Ergebnisse zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- Vakuum-Wärmebehandlungs- und Drucksinterofen für Hochtemperaturanwendungen

- Graphit-Vakuumofen mit Bodenentleerung für Kohlenstoffmaterialien

Andere fragen auch

- Welche Vorteile bietet eine robuste Bauweise bei Ultratieftemperaturgefriergeräten? Gewährleistung langfristiger Probensicherheit und Zuverlässigkeit

- Warum verwenden wir KBr in der IR-Spektroskopie? Erzielen Sie eine klare, hochwertige Festprobenanalyse

- Welche Rolle spielt ein Labor-Magnetrührer bei der Herstellung von Nanofluid-verstärktem AMP? Mischgrundlagen

- Welche Bedeutung hat ein Magnetrührer im Prozess des elektrochemischen Abbaus von Acrylsäure?

- Welche Arten von Pyrolyseeinheiten gibt es? Wählen Sie den richtigen Prozess für Ihr Biokraftstoff- oder Biokohle-Ziel

- Auf welche drei Arten können wir Biomasse als Energiequelle nutzen? Organische Materie zur Energiegewinnung nutzen

- Bei welcher Temperatur sublimiert THC? Entdecken Sie den optimalen Verdampfungsbereich

- Was ist der Unterschied zwischen IR und FTIR? Entdecken Sie die überlegene moderne Spektroskopietechnik