Im Grunde funktioniert ein Vakuumofen, indem er Materialien in einer versiegelten Kammer erhitzt, aus der fast die gesamte Luft entfernt wurde. Dieser einfach klingende Prozess ist entscheidend, da er reaktive Gase, hauptsächlich Sauerstoff, eliminiert, die Materialien bei hohen Temperaturen sonst verunreinigen oder beschädigen würden. Das Ergebnis ist eine außergewöhnlich saubere und kontrollierte Umgebung für die Präzisionswärmebehandlung.

Der grundlegende Zweck eines Vakuumofens besteht nicht nur darin, Materialien zu erhitzen, sondern ihre Umgebung grundlegend zu kontrollieren. Durch das Erzeugen eines Vakuums verhindert er unerwünschte chemische Reaktionen wie Oxidation und ermöglicht eine hochreine Verarbeitung, die in einer normalen Atmosphäre unmöglich ist.

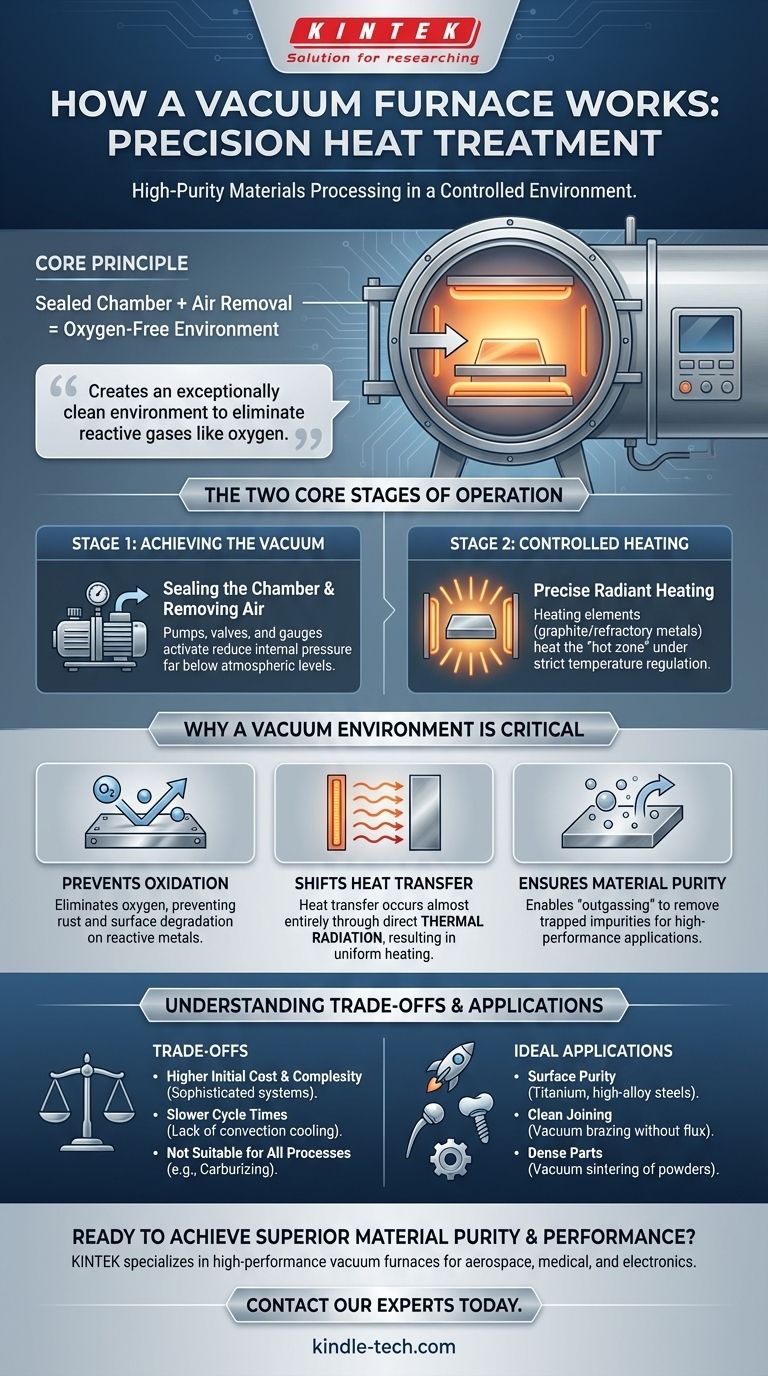

Die zwei Kernphasen des Betriebs

Jeder Vakuumofenzyklus folgt unabhängig von seiner spezifischen Anwendung zwei grundlegenden Phasen. Diese Phasen werden von einem hochentwickelten Steuerungssystem verwaltet, um Präzision und Wiederholbarkeit zu gewährleisten.

Phase 1: Erreichen des Vakuums

Der Prozess beginnt mit dem Versiegeln des Materials in der Ofenkammer.

Anschließend wird ein leistungsstarkes Vakuumsystem, bestehend aus Pumpen, Ventilen und Messgeräten, aktiviert, um die Luft und andere Gase aus der Kammer zu entfernen.

Dies reduziert den Innendruck weit unter den normalen atmosphärischen Druck und erzeugt die für die saubere Verarbeitung notwendige Vakuumumgebung.

Phase 2: Kontrolliertes Erhitzen

Sobald das gewünschte Vakuumniveau erreicht ist, wird das Heizsystem zugeschaltet.

Heizelemente, oft aus Graphit oder hitzebeständigen Metallen, erwärmen das Innere der Kammer, bekannt als die „Heißzone“.

Die Temperatur wird präzise geregelt – durch Steuerung der Aufheizrate, der Haltezeit bei einer bestimmten Temperatur und der Abkühlrate –, um die gewünschten Änderungen der Materialeigenschaften zu erzielen.

Warum eine Vakuumumgebung entscheidend ist

Das Entfernen der Atmosphäre verändert die Physik des Heizprozesses grundlegend und eröffnet einzigartige Materialverarbeitungsmöglichkeiten.

Verhinderung von Oxidation und Kontamination

Dies ist der Hauptvorteil. Bei hohen Temperaturen reagieren die meisten Metalle schnell mit Sauerstoff in der Luft und bilden Oxide (wie Rost).

Ein Vakuum eliminiert diesen Sauerstoff und ermöglicht das Erhitzen von Metallen wie Titan, Edelstahl und Superlegierungen, ohne deren Oberflächenintegrität oder chemische Zusammensetzung zu beeinträchtigen.

Veränderung der Wärmeübertragung

In einem normalen Ofen wird Wärme erheblich durch Konvektion übertragen, wenn heiße Luft zirkuliert.

Im Vakuum gibt es praktisch keine Luft zum Zirkulieren. Die Wärmeübertragung erfolgt fast ausschließlich durch thermische Strahlung – direkte Energieübertragung von den heißen Elementen auf das Material.

Dies führt zu einer hochgradig gleichmäßigen, vorhersagbaren und sauberen Erwärmung, da das Material keinen verbrannten Gasen oder einer zirkulierenden Atmosphäre ausgesetzt ist.

Gewährleistung der Materialreinheit

Das Vakuum kann auch eingeschlossene Gase aus dem Material selbst ziehen, ein Prozess, der als Ausgasen bekannt ist.

Dies reinigt das Material weiter, was für Anwendungen in der Luft- und Raumfahrt, der Medizintechnik und der Elektronik, wo die Materialreinheit von größter Bedeutung ist, unerlässlich ist.

Die Kompromisse verstehen

Obwohl Vakuumöfen leistungsstark sind, sind sie keine universelle Lösung. Das Verständnis ihrer Einschränkungen ist der Schlüssel zu ihrer effektiven Nutzung.

Höhere Anschaffungskosten und Komplexität

Vakuumöfen sind komplexe Maschinen, die versiegelte Kammern, Hochleistungspumpen und hochentwickelte Steuerungssysteme umfassen.

Dies macht sie in der Anschaffung und Wartung erheblich teurer als herkömmliche atmosphärische Öfen.

Längere Zykluszeiten

Das Erzeugen eines Vakuums und das spätere Abkühlen des Materials in diesem Vakuum kann im Vergleich zu atmosphärischen Verfahren ein langsamer Prozess sein.

Da keine Luft zur Wärmeübertragung beiträgt, verlassen sich Kühlzyklen oft darauf, die Kammer mit einem Inertgas wie Argon oder Stickstoff aufzufüllen, um den Prozess zu beschleunigen.

Nicht für alle Prozesse geeignet

Einige Wärmebehandlungsprozesse, wie das Aufkohlen, erfordern spezifisch eine reaktive Atmosphäre, um Elemente in die Oberfläche des Materials einzubringen.

Diese Prozesse sind definitionsgemäß mit einer Vakuumumgebung unvereinbar und müssen in speziellen Atmosphärenöfen durchgeführt werden.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Heiztechnologie hängt vollständig von dem Material ab, das Sie verarbeiten, und den Eigenschaften ab, die Sie erzielen möchten.

- Wenn Ihr Hauptaugenmerk auf Oberflächenreinheit und der Vermeidung von Oxidation liegt: Ein Vakuumofen ist unerlässlich für die Wärmebehandlung reaktiver Metalle wie Titan oder hochlegierter Stähle.

- Wenn Ihr Hauptaugenmerk auf dem Fügen komplexer Teile mit außergewöhnlicher Sauberkeit liegt: Vakuumlöten bietet starke, saubere Verbindungen ohne die Notwendigkeit korrosiver Flussmittel.

- Wenn Ihr Hauptaugenmerk auf der Herstellung dichter, fester Teile aus Pulvern liegt: Vakuumsintern oder eine Vakuumheißpresse ist die erforderliche Technologie, um eine hohe Dichte und überlegene Materialeigenschaften zu erzielen.

Letztendlich bietet ein Vakuumofen eine unübertroffene Kontrolle über die Heizumgebung und ermöglicht die Herstellung von Materialien mit überlegener Reinheit, Festigkeit und Leistung.

Zusammenfassungstabelle:

| Phase | Schlüsselprozess | Zweck |

|---|---|---|

| 1. Vakuum erzeugen | Luft wird durch ein Vakuumpumpensystem aus der versiegelten Kammer entfernt. | Schafft eine sauerstofffreie Umgebung, um Kontamination zu verhindern. |

| 2. Kontrolliertes Erhitzen | Heizelemente strahlen Wärme unter präziser Temperaturkontrolle auf das Material ab. | Erzielt gewünschte Materialeigenschaften wie Festigkeit und Reinheit ohne Oxidation. |

Bereit, überlegene Materialreinheit und Leistung in Ihrem Labor zu erzielen?

KINTEK ist spezialisiert auf Hochleistungs-Vakuumöfen und Laborgeräte, die entwickelt wurden, um die strengen Anforderungen von Branchen wie Luft- und Raumfahrt, Medizin und Elektronik zu erfüllen. Unsere Lösungen bieten die saubere, kontrollierte Umgebung, die für Präzisionswärmebehandlung, Löten und Sintern erforderlich ist.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie ein KINTEK Vakuumofen Ihre Forschung verbessern, die Produktqualität steigern und Innovationen in Ihrem Labor vorantreiben kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vertikaler Labortiegelofen

- Molybdän-Vakuumwärmebehandlungsöfen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

Andere fragen auch

- Womit kann ich Edelstahl hartlöten? Ein Leitfaden zu Füllmetallen und Methoden

- Was ist ein Leck in einem Vakuumsystem? Arten verstehen und wie man sie findet

- Was sind die Vorteile der Pyrolyse von Kunststoffabfällen? Verwandeln Sie Abfall in wertvollen Kraftstoff und Chemikalien

- Was ist ein Pyrolyseofen? Ein Werkzeug zur Umwandlung von Abfall in wertvolle Ressourcen

- Was ist der Prozess des kontinuierlichen Sinterns? Eine Methode zur Massenfertigung von Metallen und Keramiken

- Wie hoch ist die Temperatur eines Vakuumlöt-Ofens? Schlüsselkennzahlen für das präzise Fügen

- Was ist die Hauptfunktion eines Vakuumofens bei der FEP-Membranvorbereitung? Sicherstellung einer fehlerfreien Faserproduktion

- Was ist der Unterschied zwischen vertikalen und horizontalen Ofenhalbleitern? Erzielen Sie überlegene Ausbeute und Gleichmäßigkeit