Im Kern ist die chemische Gasphasenabscheidung (CVD) ein hochentwickeltes Verfahren zum „Wachsenlassen“ eines ultradünnen, hochleistungsfähigen Films auf einer Oberfläche. Es funktioniert, indem ein flüchtiges Prekursor-Gas in eine Reaktionskammer geleitet wird. Wenn Energie zugeführt wird, durchläuft dieses Gas eine chemische Reaktion oder Zersetzung, wodurch eine feste Schicht auf dem Zielmaterial, dem Substrat, abgeschieden wird. Dieser Prozess baut den gewünschten Film Molekül für Molekül auf.

Die chemische Gasphasenabscheidung ist kein einfacher Sprüh- oder Tauchprozess; es ist eine Gasphasen-Chemische Reaktion, die einen festen Film direkt auf einem Substrat aufbaut. Diese Methode bietet eine außergewöhnliche Kontrolle über die Reinheit und Struktur eines Films, aber ihre Abhängigkeit von hoher Energie – oft intensiver Hitze – ist ihr größter Kompromiss.

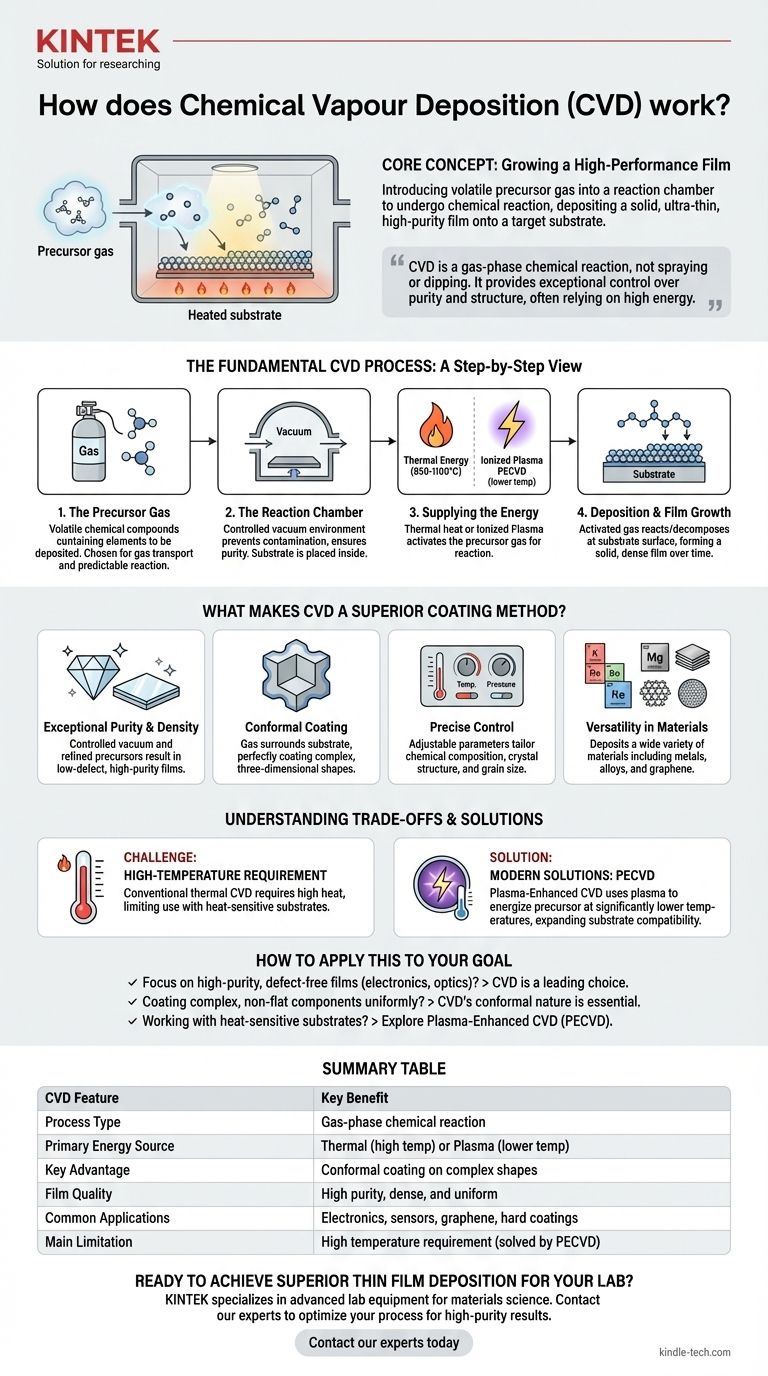

Der grundlegende CVD-Prozess: Eine Schritt-für-Schritt-Ansicht

Um CVD wirklich zu verstehen, ist es am besten, es in seine Kernoperationsphasen zu zerlegen. Jeder Schritt ist entscheidend für die Erzielung eines hochwertigen, gleichmäßigen Endprodukts.

Das Prekursor-Gas

Der Prozess beginnt mit einem oder mehreren flüchtigen Prekursor-Gasen. Dies sind chemische Verbindungen, die die Elemente enthalten, die Sie abscheiden möchten. Sie werden speziell aufgrund ihrer Fähigkeit ausgewählt, als Gas transportiert zu werden und unter bestimmten Bedingungen vorhersehbar zu reagieren.

Die Reaktionskammer

Das Prekursor-Gas wird in eine versiegelte Kammer injiziert, die typischerweise unter Vakuum betrieben wird. Diese kontrollierte Umgebung ist entscheidend, um eine Kontamination durch Luft zu verhindern und die Reinheit des abgeschiedenen Films zu gewährleisten. Das zu beschichtende Bauteil – das Substrat – wird in diese Kammer gelegt.

Energiezufuhr

Damit die chemische Reaktion stattfindet, muss Energie zugeführt werden. Dafür gibt es zwei primäre Methoden.

Am häufigsten ist die thermische Energie, bei der das Substrat auf eine hohe Reaktionstemperatur (oft 850-1100°C) erhitzt wird. Diese intensive Hitze liefert die Energie, die zum Abbau des Prekursor-Gases benötigt wird.

Alternativ kann ein ionisiertes Plasma verwendet werden. Methoden wie die Plasma-Enhanced CVD (PECVD) verwenden elektromagnetische Felder, um ein Plasma zu erzeugen, das das Prekursor-Gas bei viel niedrigeren Temperaturen aktiviert.

Die Abscheidung und das Filmwachstum

Sobald das Prekursor-Gas durch die Energiequelle aktiviert wurde, reagiert oder zersetzt es sich an oder nahe der Substratoberfläche. Diese chemische Veränderung hinterlässt ein festes Material, das direkt an das Substrat bindet und einen dünnen, dichten Film bildet.

Im Laufe der Zeit setzt sich dieser Abscheidungsprozess fort und baut den Film in einer hochkontrollierten und gleichmäßigen Weise auf die gewünschte Dicke auf.

Was macht CVD zu einer überlegenen Beschichtungsmethode?

Der Grund, warum CVD ein führender Ansatz zur Herstellung fortschrittlicher Materialien wie Graphen ist, liegt in einer einzigartigen Reihe von Vorteilen, die direkt aus seinem Gasphasen-Abscheidungsmechanismus resultieren.

Außergewöhnliche Reinheit und Dichte

Da der Prozess in einer kontrollierten Vakuumumgebung mit hochreinen Prekursor-Gasen stattfindet, weisen die resultierenden Filme eine extrem hohe Reinheit und gute Dichte auf. Diese geringe Defektqualität ist entscheidend für Anwendungen wie Hochleistungselektronik und Sensoren.

Konforme Beschichtung für komplexe Formen

Im Gegensatz zu Sichtlinien-Abscheidungsmethoden (wie Sprühen) umgibt das Prekursor-Gas bei CVD das Substrat vollständig. Dies führt zu einer perfekt konformen Beschichtung, die komplexe, dreidimensionale Formen gleichmäßig bedeckt, eine Eigenschaft, die oft als „gute Umhüllungseigenschaft“ beschrieben wird.

Präzise Kontrolle über Materialeigenschaften

Durch sorgfältiges Anpassen von Parametern wie Temperatur, Druck und Gaszusammensetzung können Ingenieure die Eigenschaften des Endfilms präzise steuern. Dies umfasst seine chemische Zusammensetzung, Kristallstruktur und sogar Korngröße, was hochgradig maßgeschneiderte Materialien ermöglicht.

Vielseitigkeit bei Materialien

CVD ist eine unglaublich vielseitige Technik. Sie kann verwendet werden, um eine Vielzahl von Materialien abzuscheiden, einschließlich Metallfilmen, Nichtmetallfilmen wie Graphen, Mehrkomponentenlegierungen und harten Keramikschichten.

Verständnis der Kompromisse und Einschränkungen

Kein technischer Prozess ist ohne Herausforderungen. Die primäre Einschränkung der traditionellen CVD ist direkt mit ihrer größten Stärke verbunden: der Verwendung hoher Energie.

Der Hochtemperaturanforderung

Konventionelle thermische CVD erfordert extrem hohe Temperaturen, um die chemische Reaktion einzuleiten. Viele potenzielle Substratmaterialien können diese Hitze einfach nicht ohne Schmelzen, Verziehen oder Zersetzen aushalten, was den Anwendungsbereich erheblich einschränkt.

Moderne Lösungen: Plasma-Enhanced CVD (PECVD)

Um die Temperaturbegrenzung zu überwinden, wurden Methoden wie die Plasma-Enhanced CVD (PECVD) entwickelt. Durch die Verwendung von Plasma anstelle von Wärme zur Energiezufuhr des Prekursor-Gases kann die Abscheidung bei deutlich niedrigeren Temperaturen erfolgen, wodurch der Prozess mit einer viel größeren Auswahl an Substraten kompatibel wird.

Substratkompatibilität

Auch bei Optionen mit niedrigeren Temperaturen bleibt die Substratkompatibilität ein wichtiger Aspekt. Die Oberflächenchemie und die physikalischen Eigenschaften des Substrats müssen eine starke Bindung des abgeschiedenen Films ermöglichen.

Wie Sie dies auf Ihr Ziel anwenden können

Die Wahl einer Abscheidungsmethode hängt vollständig von den spezifischen Anforderungen Ihres Materials und Ihrer Anwendung ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner, defektfreier Dünnschichten für Elektronik oder Optik liegt: CVD ist aufgrund seiner präzisen Kontrolle über Filmstruktur und -zusammensetzung eine führende Wahl.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung komplexer, nicht-flacher Komponenten liegt: Die konforme Natur von CVD gewährleistet eine gleichmäßige Schicht über die gesamte Oberfläche, wo andere Methoden versagen würden.

- Wenn Sie mit hitzeempfindlichen Substraten wie Polymeren oder bestimmten Legierungen arbeiten: Sie müssen über die traditionelle thermische CVD hinausgehen und Varianten mit niedrigeren Temperaturen wie die Plasma-Enhanced CVD (PECVD) untersuchen.

Letztendlich befähigt Sie das Verständnis der Prinzipien der CVD, die richtige Materialabscheidungsstrategie für die anspruchsvollsten Anwendungen auszuwählen.

Zusammenfassungstabelle:

| CVD-Merkmal | Hauptvorteil |

|---|---|

| Prozesstyp | Gasphasen-Chemische Reaktion |

| Primäre Energiequelle | Thermisch (hohe Temp) oder Plasma (niedrigere Temp) |

| Hauptvorteil | Konforme Beschichtung auf komplexen Formen |

| Filmqualität | Hohe Reinheit, dicht und gleichmäßig |

| Häufige Anwendungen | Elektronik, Sensoren, Graphen, Hartbeschichtungen |

| Hauptbeschränkung | Hohe Temperaturanforderung (gelöst durch PECVD) |

Bereit für eine überlegene Dünnschichtabscheidung für Ihr Labor?

KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien für Materialwissenschaft und Forschung. Egal, ob Sie Elektronik der nächsten Generation entwickeln, komplexe Komponenten beschichten oder Nanomaterialien wie Graphen erforschen, unsere Expertise in Abscheidungstechnologien kann Ihnen helfen, Ihren Prozess für hochreine, gleichmäßige Ergebnisse zu optimieren.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre Forschungs- und Entwicklungskapazitäten verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung