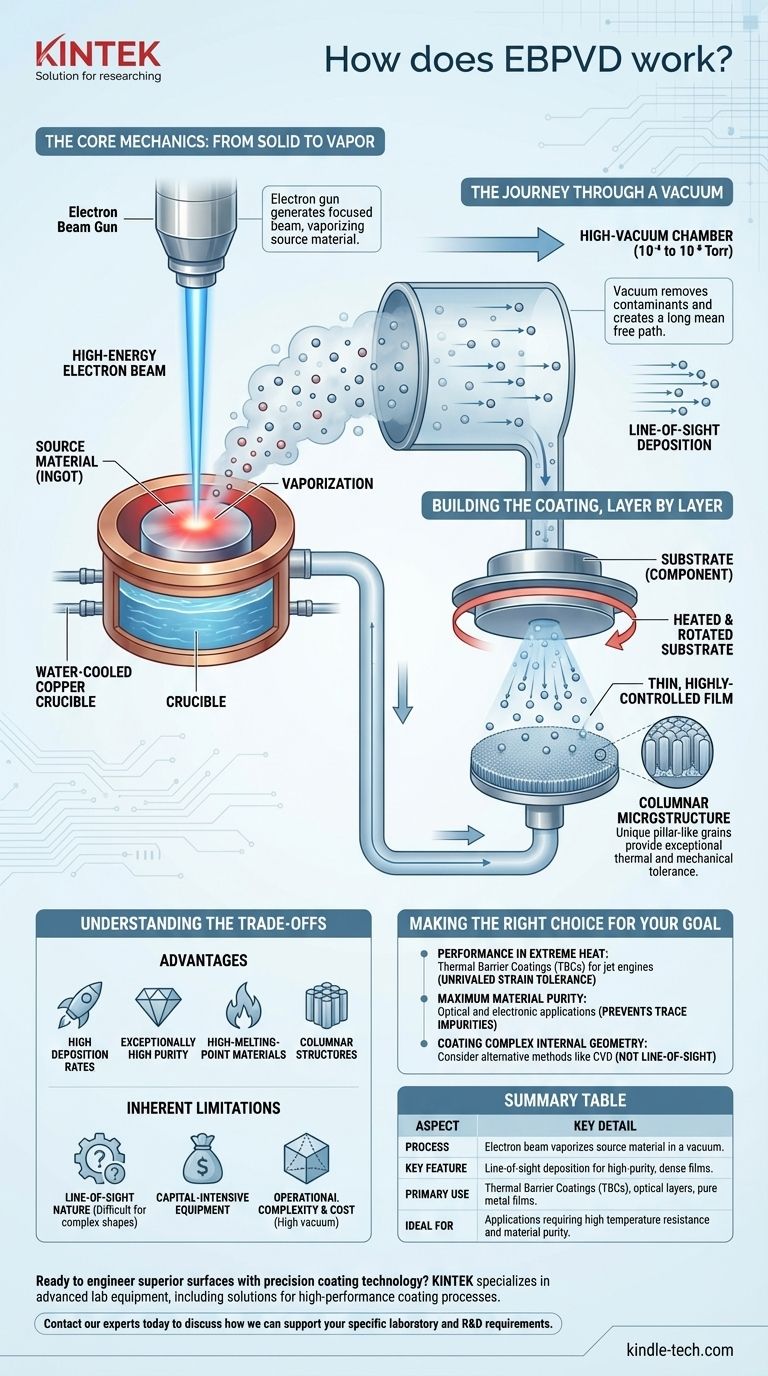

Im Kern ist die Elektronenstrahl-Physikalische-Gasphasenabscheidung (EBPVD) ein hochentwickeltes Beschichtungsverfahren, bei dem ein energiereicher Elektronenstrahl verwendet wird, um ein Quellmaterial im Vakuum zu verdampfen. Dieser Dampf bewegt sich dann geradlinig und kondensiert auf einer Zielkomponente, wodurch ein dünner, hochkontrollierter Film entsteht. Es handelt sich im Wesentlichen um eine Form des „atomaren Spritzlackierens“, die zur Erzeugung fortschrittlicher Materialoberflächen verwendet wird.

Bei EBPVD geht es nicht nur darum, eine Beschichtung aufzutragen, sondern die Oberflächenstruktur eines Materials präzise zu gestalten. Das Verfahren zeichnet sich durch die Herstellung reiner, dichter und einzigartig strukturierter Filme aus, insbesondere der säulenförmigen Kornstrukturen, die für Komponenten unerlässlich sind, die extremen thermischen und mechanischen Belastungen standhalten müssen.

Die Kernmechanik: Von Feststoff zu Dampf

Die Elektronenstrahlkanone

Das Herzstück des EBPVD-Systems ist die Elektronenkanone. Sie erzeugt einen fokussierten, energiereichen Elektronenstrahl durch einen Prozess namens thermionische Emission, bei dem ein Wolframfaden so stark erhitzt wird, dass er Elektronen emittiert.

Diese Elektronen werden dann durch Hochspannung beschleunigt und mithilfe von Magnetfeldern zu einem engen Strahl gebündelt, ähnlich wie bei einem alten Röhrenfernseher.

Das Quellmaterial und der Tiegel

Dieser leistungsstarke Elektronenstrahl wird auf ein Quellmaterial gerichtet, typischerweise ein fester Barren oder eine Scheibe, die sich in einem wassergekühlten Kupfertiegel befindet. Das Quellmaterial ist die „Farbe“, die Sie als Beschichtung auftragen möchten.

Die intensive Energie des Elektronenstrahls erhitzt einen kleinen Punkt auf der Oberfläche des Barrens bis zu dessen Siedepunkt, wodurch er direkt von einem festen oder geschmolzenen Zustand in einen Dampf übergeht. Dieses Verfahren ermöglicht sehr hohe Abscheideraten und eine außergewöhnliche Materialreinheit, da nur das Quellmaterial erhitzt wird.

Die Reise durch ein Vakuum

Warum ein Hochvakuum unerlässlich ist

Der gesamte EBPVD-Prozess findet in einer Hochvakuumkammer statt (typischerweise 10⁻⁴ bis 10⁻⁶ Torr). Dieses Vakuum ist aus zwei Hauptgründen von entscheidender Bedeutung.

Erstens entfernt es Luft und andere Gasmoleküle, die mit dem heißen Dampf reagieren könnten, wodurch Verunreinigungen verhindert und eine sehr reine Beschichtung gewährleistet wird.

Abscheidung in Sichtlinie (Line-of-Sight)

Zweitens erzeugt das Vakuum einen langen mittleren freien Weg für die Dampfatome. Das bedeutet, dass die verdampften Atome ohne Kollision mit anderen Gasmolekülen geradlinig von der Quelle zum Substrat gelangen können.

Diese „Sichtlinien“-Reise ist ein definierendes Merkmal von EBPVD und führt zu einem hochgradig gerichteten Beschichtungsprozess.

Die Beschichtung Schicht für Schicht aufbauen

Kondensation auf dem Substrat

Die zu beschichtende Komponente, bekannt als Substrat, wird über der Dampfquelle positioniert. Wenn die Dampfatome auf die kühlere Oberfläche des Substrats treffen, kondensieren sie wieder zu einem festen Zustand und bilden einen dünnen Film.

Steuerung der Mikrostruktur

Das Substrat wird während der Abscheidung oft erhitzt und präzise gedreht und manipuliert. Diese Steuerung ist entscheidend für die Gestaltung der Eigenschaften der Endbeschichtung.

Durch die Steuerung von Temperatur und Rotation können Ingenieure eine einzigartige säulenförmige Mikrostruktur erzeugen. Diese säulenartigen Körner wachsen senkrecht zur Oberfläche und verleihen der Beschichtung eine außergewöhnliche Toleranz gegenüber Wärmeausdehnung und mechanischer Beanspruchung.

Die Abwägungen verstehen

Die Vorteile von EBPVD

Das Verfahren bietet mehrere deutliche Vorteile. Es ermöglicht sehr hohe Abscheideraten, erzeugt Beschichtungen von außergewöhnlich hoher Reinheit und kann mit hochschmelzenden Materialien wie Keramiken und hochschmelzenden Metallen verwendet werden. Die Fähigkeit, einzigartige Säulenstrukturen zu erzeugen, ist sein größter Vorteil für bestimmte Anwendungen.

Inhärente Einschränkungen

Allerdings ist EBPVD nicht ohne Herausforderungen. Der Hauptnachteil ist seine Sichtlinien-Natur, die es schwierig macht, komplexe Formen mit Hinterschneidungen oder Innenflächen gleichmäßig zu beschichten.

Die Ausrüstung ist zudem kapitalintensiv, und die Anforderung eines Hochvakuums erhöht die betriebliche Komplexität und die Kosten.

Die richtige Wahl für Ihr Ziel treffen

EBPVD ist ein Spezialwerkzeug für anspruchsvolle Anwendungen. Das Verständnis seiner einzigartigen Eigenschaften hilft dabei zu bestimmen, ob es die richtige Wahl für Ihre spezifische technische Herausforderung ist.

- Wenn Ihr Hauptaugenmerk auf der Leistung bei extremer Hitze liegt: EBPVD ist der Industriestandard für die Herstellung von thermischen Barrierebeschichtungen (TBCs) auf Turbinenschaufeln von Strahltriebwerken, wo seine Säulenstruktur eine unübertroffene Dehnungsbeständigkeit bietet.

- Wenn Ihr Hauptaugenmerk auf maximaler Materialreinheit liegt: Das Verfahren ist ideal für optische und elektronische Anwendungen, bei denen selbst Spuren von Verunreinigungen in einem Dünnfilm die Leistung beeinträchtigen können.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung einer komplexen Innengeometrie liegt: Sie sollten alternative Methoden wie die chemische Gasphasenabscheidung (CVD) in Betracht ziehen, die kein Sichtlinienverfahren ist.

Letztendlich ist die Wahl von EBPVD eine Entscheidung für überlegene Oberflächenleistung, bei der die Kontrolle über die Mikrostruktur des Materials von größter Bedeutung ist.

Zusammenfassungstabelle:

| Aspekt | Wesentliches Detail |

|---|---|

| Prozess | Elektronenstrahl verdampft Quellmaterial im Vakuum. |

| Hauptmerkmal | Abscheidung in Sichtlinie für hochreine, dichte Filme. |

| Hauptanwendung | Thermische Barrierebeschichtungen (TBCs), optische Schichten, reine Metallfilme. |

| Ideal für | Anwendungen, die hohe Temperaturbeständigkeit und Materialreinheit erfordern. |

Bereit, überlegene Oberflächen mit präziser Beschichtungstechnologie zu entwickeln?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich Lösungen für Hochleistungsbeschichtungsverfahren. Ob Sie Komponenten für die nächste Generation der Luft- und Raumfahrt, optische Beschichtungen oder elektronische Dünnschichten entwickeln – unsere Expertise kann Ihnen helfen, die benötigte Materialreinheit und Strukturkontrolle zu erreichen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifischen Labor- und F&E-Anforderungen unterstützen können.

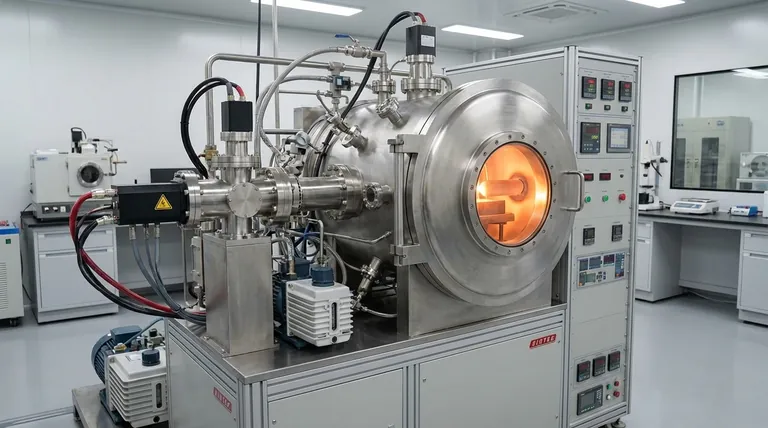

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

Andere fragen auch

- Was ist PECVD-Siliziumabscheidung? Erzielen Sie Niedertemperatur-Dünnschichten hoher Qualität

- Wofür wird PECVD verwendet? Erzielung von Hochleistungsdünnschichten bei niedrigen Temperaturen

- Was ist Plasma-Enhanced Chemical Vapor Deposition (PECVD)? Erzielung von Niedertemperatur-Hochqualitäts-Dünnschichten

- Was versteht man unter Gasphasenabscheidung? Ein Leitfaden zur Beschichtungstechnologie auf atomarer Ebene

- Welche Materialien werden in der PECVD abgeschieden? Entdecken Sie die vielseitigen Dünnschichtmaterialien für Ihre Anwendung