Im Kern ist das Ofenlöten ein Fügeverfahren, bei dem Bauteile mit einem Lötmetall zusammengefügt und in einem Ofen mit kontrollierter Atmosphäre erhitzt werden. Der Ofen erhitzt die gesamte Baugruppe auf eine Temperatur, bei der das Lötmetall schmilzt, die Grundkomponenten jedoch nicht. Das geschmolzene Lot wird durch Kapillarwirkung in die engen Spalten zwischen den Teilen gezogen und erstarrt beim Abkühlen zu einer starken, dauerhaften und oft dichten metallurgischen Verbindung.

Beim Ofenlöten geht es nicht nur darum, Metall zu erhitzen. Es ist ein hochkontrollierter, teilautomatisierter Prozess, der auf Skalierbarkeit und Präzision ausgelegt ist und die gleichzeitige Herstellung von Tausenden von starken, sauberen Verbindungen ermöglicht, insbesondere bei komplexen Baugruppen oder sauerstoffempfindlichen Materialien.

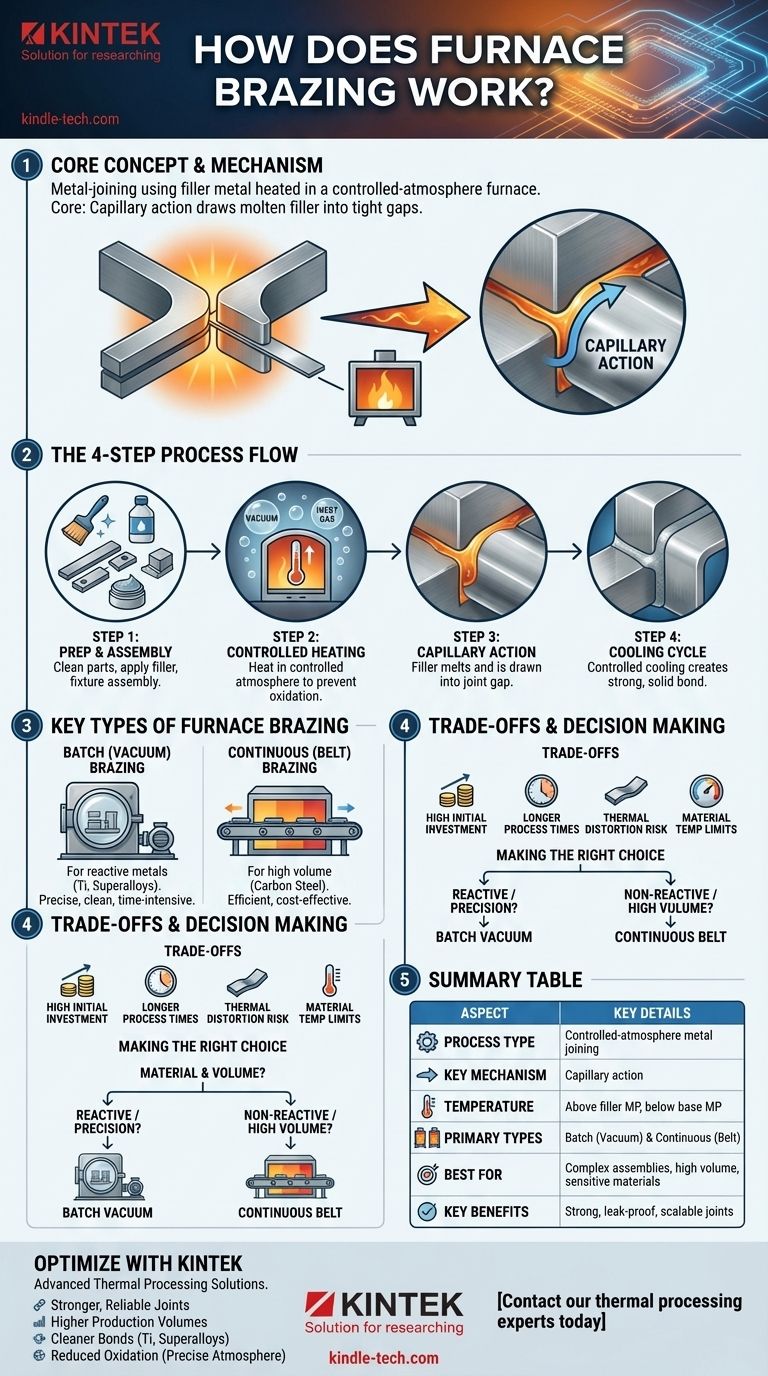

Der Ofenlötprozess Schritt für Schritt

Um zu verstehen, wie das Ofenlöten seine Ergebnisse erzielt, ist es am besten, den Prozess in seine einzelnen Phasen zu unterteilen. Jeder Schritt ist entscheidend für die Integrität der endgültigen Verbindung.

Schritt 1: Bauteilvorbereitung und Montage

Vor dem Erhitzen müssen die Bauteile gründlich gereinigt werden, um Öle, Oxide oder Verunreinigungen zu entfernen, die die Verbindung beeinträchtigen könnten.

Das Lötmaterial, oft in Form einer Paste, eines Drahtes oder einer vorgeformten Unterlage, wird dann auf den Verbindungsbereich aufgetragen. Die Teile werden dann zusammen eingespannt, um ihre Position zu halten und enge, gleichmäßige Spalten zu gewährleisten.

Schritt 2: Der kontrollierte Heizzyklus

Die zusammengebauten Teile werden in den Ofen gelegt. Die Ofenatmosphäre wird dann kontrolliert – entweder durch Erzeugen eines Vakuums oder durch Einleiten eines bestimmten Gases –, um die Oxidation der Grundmetalle während des Aufheizens zu verhindern.

Der Ofen erhitzt dann die gesamte Baugruppe gleichmäßig auf die festgelegte Löttemperatur. Diese Temperatur liegt über dem Schmelzpunkt des Lötmaterials, aber unter dem Schmelzpunkt der zu verbindenden Komponenten.

Schritt 3: Fluss des Lötmaterials (Kapillarwirkung)

Sobald die Löttemperatur erreicht ist, schmilzt das Lötmaterial und wird flüssig. Aufgrund des engen Spalts zwischen den Komponenten zieht ein Phänomen, das als Kapillarwirkung bezeichnet wird, das geschmolzene Lot automatisch in die Verbindung.

Diese Wirkung stellt sicher, dass der Spalt vollständig gefüllt wird, wodurch eine volle, durchgehende Verbindung zwischen den Oberflächen entsteht.

Schritt 4: Der Abkühlzyklus

Nach einer festgelegten Zeit bei Temperatur wird die Baugruppe kontrolliert abgekühlt. Dadurch kann das Lötmaterial erstarren und die endgültige, starke Lötverbindung bilden.

Die Abkühlrate kann angepasst werden, um spezifische Materialeigenschaften, wie z. B. Härte, in der fertigen Baugruppe zu erzielen. Sobald sie auf eine sichere Temperatur abgekühlt sind, werden die Teile aus dem Ofen genommen.

Wichtige Arten des Ofenlötens

Nicht alles Ofenlöten ist gleich. Die Wahl des Ofens hängt vollständig von den zu verbindenden Materialien und dem erforderlichen Produktionsvolumen ab.

Chargenofen- (Vakuum-) Löten

Bei dieser Methode werden Teile in einem Ofen chargenweise geladen, die Kammer versiegelt und dann die Luft abgesaugt, um ein Vakuum zu erzeugen. Dies ist die ultimative Methode, um Oxidation zu verhindern.

Vakuumlöten ist unerlässlich für das Verbinden hochreaktiver Materialien wie Edelstahl, Titan und Superlegierungen. Der Prozess ist aufgrund der Evakuierungs- und Abkühlzyklen zeitaufwändig, führt aber zu außergewöhnlich sauberen und starken Verbindungen.

Durchlaufofen- (Band-) Löten

Ein Durchlaufoofen arbeitet mit einem Förderband, das Teile durch verschiedene Temperaturzonen bewegt. Die Teile werden an einem Ende geladen, passieren eine Vorwärmzone, eine Hochtemperatur-Lötzone und eine Kühlzone, bevor sie am anderen Ende austreten.

Diese Methode ist ideal für die Großserienfertigung von weniger reaktiven Materialien wie Kohlenstoffstahl. Es ist ein äußerst effizienter und kostengünstiger Prozess für die Massenproduktion gelöteter Komponenten.

Verständnis der Kompromisse

Obwohl das Ofenlöten leistungsstark ist, handelt es sich um ein spezifisches Werkzeug mit eigenen Einschränkungen, die gegen seine Vorteile abgewogen werden müssen.

Hohe Anfangsinvestition

Lötöfen, insbesondere große Vakuumöfen, stellen eine erhebliche Kapitalinvestition dar. Dies macht das Verfahren besser für etablierte Produktionslinien als für einmalige Prototypen geeignet.

Längere Prozesszeiten

Das Chargen-Ofenlöten ist kein sofortiger Prozess. Die Heiz-, Halte- und Abkühlzyklen können mehrere Stunden dauern, was es für einzelne Teile langsamer macht als andere Fügeverfahren wie das Schweißen.

Potenzial für thermische Verformung

Da die gesamte Baugruppe erhitzt und abgekühlt wird, besteht die Gefahr, dass Wärmeausdehnung und -kontraktion zu Verformungen führen. Dies muss durch eine angemessene Konstruktion und Einspannung der Teile gesteuert werden.

Temperaturgrenzen der Materialien

Die Grundmaterialien müssen der Löttemperatur standhalten können, ohne beschädigt zu werden. Dies macht das Ofenlöten für Metalle mit niedrigem Schmelzpunkt oder solche, die bei der erforderlichen Hitze unerwünschte Veränderungen erfahren, ungeeignet.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Lötverfahrens ist entscheidend für den Projekterfolg. Ihre Wahl sollte von Ihren Materialien, Ihrem Produktionsvolumen und Ihren Qualitätsanforderungen bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion nicht reaktiver Teile liegt: Das Durchlauf-Bandofenlöten bietet die kostengünstigste und effizienteste Lösung.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden von sauerstoffempfindlichen Materialien (wie Titan oder Superlegierungen) liegt: Das Vakuumofenlöten ist unerlässlich, um Oxidation zu verhindern und eine hochintegre Verbindung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Einhaltung extrem enger Maßtoleranzen bei komplexen Baugruppen liegt: Das Ofenlöten ist eine ausgezeichnete Wahl, da es Komponenten verbindet, ohne die Grundmetalle zu schmelzen und zu verziehen.

Indem Sie diese Grundprinzipien verstehen, können Sie sicher entscheiden, ob das Ofenlöten das präzise thermische Fügeverfahren ist, das Ihren Material-, Volumen- und Qualitätsanforderungen entspricht.

Zusammenfassungstabelle:

| Aspekt | Wichtige Details |

|---|---|

| Prozesstyp | Metallverbindung mit kontrollierter Atmosphäre unter Verwendung von Lötmaterial |

| Schlüsselmechanismus | Kapillarwirkung zieht geschmolzenes Lot in enge Spalten |

| Temperatur | Über dem Schmelzpunkt des Lötmaterials, unter dem Schmelzpunkt des Grundmetalls |

| Haupttypen | Chargen- (Vakuum-) Löten & Durchlauf- (Band-) Ofenlöten |

| Am besten geeignet für | Komplexe Baugruppen, Großserienfertigung, sauerstoffempfindliche Materialien |

| Hauptvorteile | Starke, dauerhafte Verbindungen; dichte Fugen; teilautomatisierte Skalierbarkeit |

Bereit, Ihren Metallfügeprozess zu optimieren?

KINTEK ist spezialisiert auf fortschrittliche thermische Verarbeitungslösungen für Labor- und Industrieanwendungen. Unsere Expertise in der Ofenlöttechnologie kann Ihnen helfen, Folgendes zu erreichen:

- Stärkere, zuverlässigere Verbindungen für komplexe Baugruppen

- Höhere Produktionsvolumen mit konsistenten, wiederholbaren Ergebnissen

- Sauberere Verbindungen für sauerstoffempfindliche Materialien wie Titan und Superlegierungen

- Reduzierte Oxidation durch präzise Atmosphärenkontrolle

Ob Sie Vakuumlöten im Chargenbetrieb für Präzisionskomponenten oder Lösungen mit Durchlaufband für die Massenproduktion benötigen, KINTEK verfügt über die Ausrüstung und das Wissen, um Ihre spezifischen Metallfügeanforderungen zu erfüllen.

Kontaktieren Sie noch heute unsere Experten für thermische Prozesse, um zu besprechen, wie das Ofenlöten Ihre Fertigungskapazitäten und Produktqualität verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

Andere fragen auch

- Was ist Vakuumlöten? Der ultimative Leitfaden zum hochreinen, flussmittelfreien Metallfügen

- Welche Arten von Hartlöten gibt es? Ein Leitfaden zur Auswahl der richtigen Wärmequelle

- Was ist der Prozess eines Vakuumofens? Reinheit und Präzision bei Hochtemperaturprozessen erreichen

- Können unterschiedliche Metalle hartgelötet oder hartgeschweißt werden? Ein Leitfaden für starke, zuverlässige Verbindungen

- Wofür werden Vakuumöfen verwendet? Erzielen Sie ultimative Materialreinheit und Leistung