Im Kern verändert die Wärmebehandlung die Festigkeit eines Metalls, indem sie dessen interne Kristallstruktur, auch Mikrostruktur genannt, verändert. Durch kontrollierte Heiz- und Kühlzyklen kann ein Metall deutlich härter und verformungsbeständiger oder umgekehrt weicher und duktiler gemacht werden. Das spezifische Ergebnis hängt vollständig vom gewählten Verfahren und der beabsichtigten Anwendung des Teils ab.

Der zentrale Zweck der Wärmebehandlung besteht nicht einfach darin, die "Festigkeit zu erhöhen", sondern die mechanischen Eigenschaften eines Metalls präzise zu steuern. Es ist eine strategische Manipulation des Kompromisses zwischen Härte (Verschleißfestigkeit) und Zähigkeit (Bruchfestigkeit), um eine gewünschte Leistungscharakteristik zu erreichen.

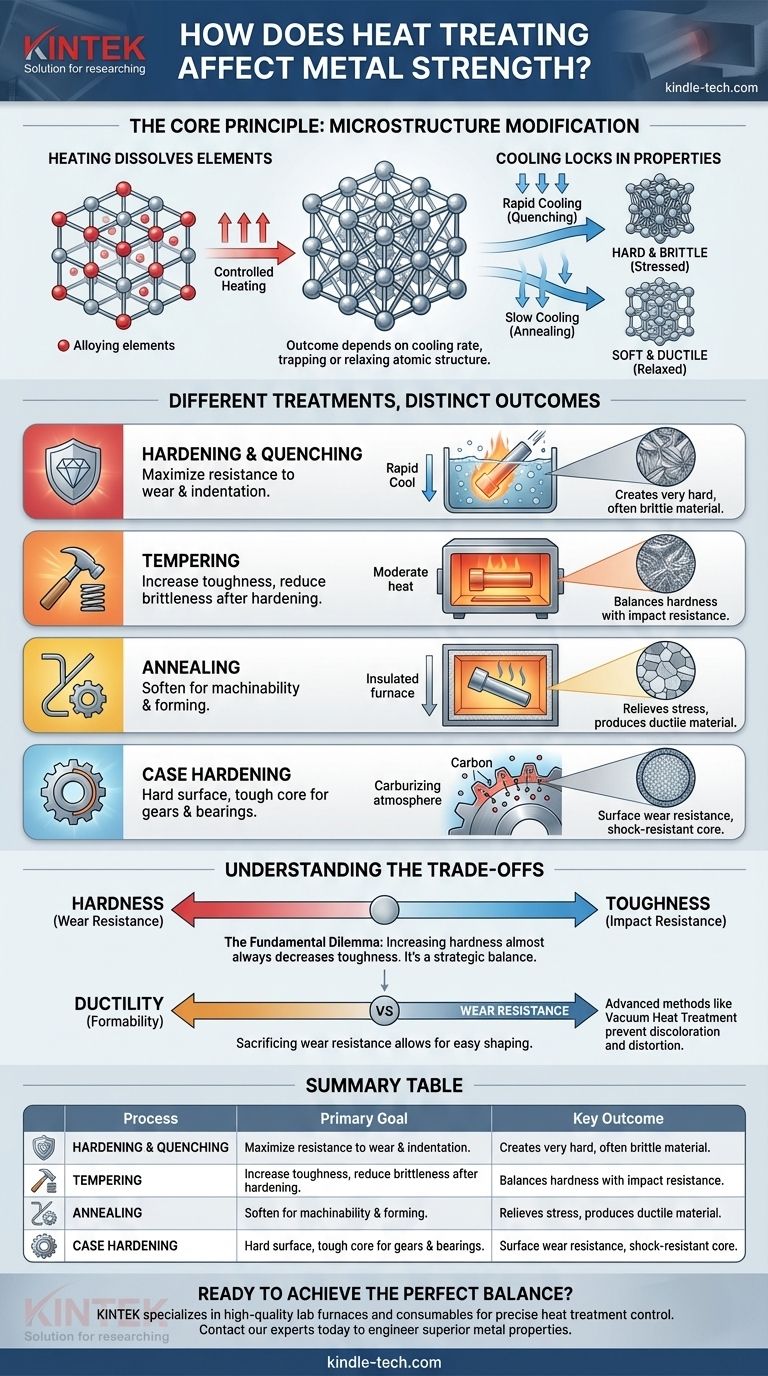

Das Grundprinzip: Veränderung der Mikrostruktur

Die Wärmebehandlung funktioniert, indem sie die Anordnung der Atome im Kristallgitter eines Metalls manipuliert. Der Prozess umfasst im Allgemeinen das Erhitzen des Metalls auf eine bestimmte Temperatur, das Halten dieser Temperatur und anschließend das Abkühlen mit einer kontrollierten Rate.

Erhitzen löst Elemente auf

Das Erhitzen eines Metalls über eine kritische Umwandlungstemperatur ermöglicht es den Atomen in seiner Kristallstruktur, sich neu anzuordnen. Kohlenstoff und andere Legierungselemente, die normalerweise fixiert sind, können sich auflösen und gleichmäßiger im Material verteilen.

Abkühlen fixiert neue Eigenschaften

Die Abkühlgeschwindigkeit bestimmt die endgültigen Eigenschaften. Dieser Schritt fixiert die neu angeordnete Atomstruktur und erzeugt unterschiedliche Mikrostrukturen mit ausgeprägten mechanischen Eigenschaften.

- Schnelles Abkühlen (Abschrecken) fängt die Atomstruktur in einem stark beanspruchten, verzerrten Zustand ein. Dies führt zu einem sehr harten, aber oft spröden Material.

- Langsames Abkühlen (Glühen) ermöglicht es den Atomen, sich in einem entspannteren, organisierten Zustand anzuordnen. Dies erzeugt ein weicheres, duktileres Material, das leichter zu bearbeiten oder zu formen ist.

Verschiedene Behandlungen für verschiedene Ergebnisse

Der Begriff "Festigkeit" kann irreführend sein, da er mehrere unterschiedliche Eigenschaften umfasst. Verschiedene Wärmebehandlungen sind darauf ausgelegt, eine Eigenschaft zu optimieren, oft auf Kosten einer anderen.

Erhöhung der Härte (Härten & Abschrecken)

Dies ist es, woran die meisten Menschen denken, wenn sie von der Stärkung von Metallen hören. Ziel ist es, die Beständigkeit des Metalls gegen Eindringen, Kratzer und Verschleiß zu maximieren. Dies wird durch schnelles Abkühlen oder Abschrecken aus hoher Temperatur erreicht.

Erhöhung der Zähigkeit (Anlassen)

Ein gehärtetes Metall ist oft zu spröde für den praktischen Gebrauch, was bedeutet, dass es bei Stößen brechen kann. Anlassen ist eine sekundäre Wärmebehandlung bei niedrigerer Temperatur, die nach dem Abschrecken durchgeführt wird, um einen Teil dieser Sprödigkeit zu reduzieren und die Zähigkeit zu erhöhen, d.h. die Fähigkeit, Energie zu absorbieren und sich ohne Bruch zu verformen.

Erweichen zur Bearbeitbarkeit (Glühen)

Manchmal ist es das Ziel, ein Metall schwächer und bearbeitbarer zu machen. Glühen beinhaltet das Erhitzen eines Metalls und anschließendes sehr langsames Abkühlen. Dieser Prozess baut innere Spannungen ab und erzeugt ein weiches, duktiles Material, das leicht bearbeitet, gestanzt oder geformt werden kann.

Oberflächenfestigkeit (Einsatzhärten)

Für Teile wie Zahnräder oder Lager benötigt man eine sehr harte, verschleißfeste Oberfläche, aber einen weicheren, zäheren Kern, der Stößen standhalten kann. Einsatzhärten (oder Aufkohlen) ist ein Prozess, der Kohlenstoff in die Oberflächenschicht eines kohlenstoffarmen Stahls einbringt, wodurch die Oberfläche gehärtet werden kann, während der Kern zäh und duktil bleibt.

Die Kompromisse verstehen

Die Wahl eines Wärmebehandlungsprozesses ist immer eine Übung im Ausgleich konkurrierender Eigenschaften. Es ist unmöglich, jede wünschenswerte Eigenschaft gleichzeitig zu maximieren.

Das Dilemma Härte vs. Zähigkeit

Dies ist der grundlegendste Kompromiss in der Metallurgie. Wenn Sie die Härte eines Metalls erhöhen, verringern Sie fast immer seine Zähigkeit, wodurch es spröder wird. Eine Feile ist extrem hart und behält ihre Schärfe, aber sie zerbricht, wenn sie auf einen Betonboden fällt.

Opferung der Verschleißfestigkeit zugunsten der Duktilität

Umgekehrt kann ein sehr weiches und duktiles Metall (wie ein geglühtes) leicht gebogen und geformt werden, ohne zu reißen. Es weist jedoch eine sehr schlechte Verschleiß- und Abriebfestigkeit auf.

Prozessvorteile und Komplexität

Fortschrittliche Methoden wie die Vakuumwärmebehandlung bieten erhebliche Vorteile, wie die Vermeidung von Oberflächenverfärbungen und die Reduzierung von Bauteilverzug. Dies kann die Notwendigkeit kostspieliger sekundärer Reinigungs- oder Veredelungsvorgänge eliminieren, aber der Prozess selbst kann komplexer und teurer sein.

Die Behandlung an Ihr Ziel anpassen

Die richtige Wärmebehandlung ist diejenige, die das ideale Gleichgewicht der Eigenschaften für die spezifische Funktion des Bauteils herstellt.

- Wenn Ihr Hauptaugenmerk auf Verschleißfestigkeit und Schneidkanten liegt: Härten durch Abschrecken ist die primäre Wahl, gefolgt von einem leichten Anlassen.

- Wenn Ihr Hauptaugenmerk auf Schlagfestigkeit und Bruchvermeidung liegt: Anlassen nach dem Härten ist unerlässlich, um die notwendige Zähigkeit zu verleihen.

- Wenn Ihr Hauptaugenmerk auf einfacher Bearbeitung oder Formgebung liegt: Glühen ist der richtige Prozess, um das Metall vor jeglicher Fertigungsarbeit zu erweichen.

- Wenn Ihr Hauptaugenmerk auf einer dauerhaften Oberfläche mit einem stoßfesten Kern liegt: Einsatzhärten ist die ideale Lösung für Bauteile wie Zahnräder und Wellen.

Letztendlich verwandelt die Wärmebehandlung ein einfaches Stück Metall in ein hochtechnisches Bauteil mit Eigenschaften, die genau auf seinen Zweck zugeschnitten sind.

Zusammenfassungstabelle:

| Wärmebehandlungsprozess | Primäres Ziel | Wichtigstes Ergebnis |

|---|---|---|

| Härten & Abschrecken | Erhöhung der Härte & Verschleißfestigkeit | Erzeugt ein sehr hartes, aber sprödes Material. |

| Anlassen | Erhöhung der Zähigkeit | Reduziert die Sprödigkeit in einem gehärteten Metall und verbessert die Schlagfestigkeit. |

| Glühen | Erweichen zur Bearbeitbarkeit | Erzeugt ein weiches, duktiles Metall, das leicht zu bearbeiten oder zu formen ist. |

| Einsatzhärten | Oberflächenhärte mit zähem Kern | Erzeugt eine harte, verschleißfeste Oberflächenschicht über einem zähen, duktilen Kern. |

Bereit, das perfekte Gleichgewicht aus Festigkeit, Härte und Zähigkeit für Ihre Metallkomponenten zu erreichen? Die richtige Laborausrüstung ist entscheidend für präzise Wärmebehandlungsprozesse. KINTEK ist spezialisiert auf hochwertige Laboröfen und Verbrauchsmaterialien, die die exakte Temperaturregelung und gleichmäßige Erwärmung liefern, die Ihre Forschung und Entwicklung oder Produktion benötigt. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihnen helfen können, überlegene Metalleigenschaften zu entwickeln.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

Andere fragen auch

- Was sind Vakuumofen-Teile? Ein Leitfaden zu den Kernsystemen für die Präzisionswärmebehandlung

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten

- Was leistet eine Vakuumkammerofen? Hochreine Wärmebehandlung für überlegene Komponenten

- Was ist das Vakuumwärmebehandlungsverfahren? Erzielen Sie überlegene Kontrolle, Sauberkeit und Qualität

- Wofür werden Vakuumöfen verwendet? Erzielen Sie ultimative Materialreinheit und Leistung