Grundsätzlich ist die Wärmebehandlung kein Prozess, den man auf ein Material anwendet; sie ist ein Designparameter, der das Material bestimmt, das man auswählen muss. Die Wahl des Materials wird durch seine chemische Zusammensetzung bestimmt, die seine Fähigkeit bestimmt, spezifische mikrostrukturelle Änderungen – bekannt als Phasenumwandlungen – bei thermischen Zyklen zu durchlaufen. Ohne die richtigen Bestandteile reagiert ein Material einfach nicht auf eine vorhersagbare oder nützliche Weise auf die Wärmebehandlung.

Das Kernprinzip lautet: Sie wählen ein Material basierend auf seiner inhärenten Fähigkeit aus, durch Hitze umgewandelt zu werden, um Ihre angestrebten mechanischen Eigenschaften zu erzielen. Die Chemie des Materials, insbesondere sein Legierungsgehalt, bestimmt die spezifischen Wärmebehandlungsprozesse, denen es unterzogen werden kann, und die endgültige Balance aus Härte, Festigkeit und Zähigkeit, die es erreichen kann.

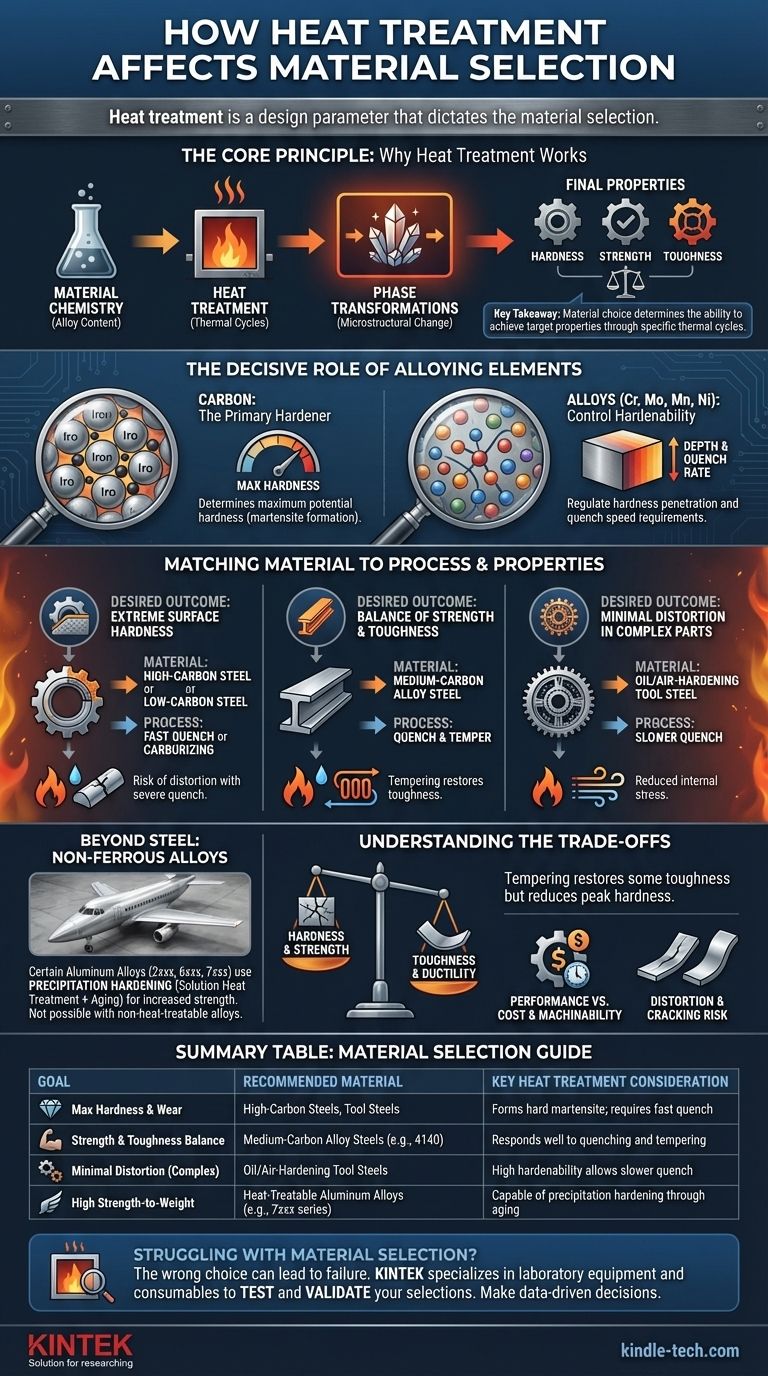

Das Kernprinzip: Warum Wärmebehandlung funktioniert

Um das richtige Material auszuwählen, müssen Sie zuerst den Mechanismus verstehen, der die Wärmebehandlung wirksam macht. Es ist keine Magie; es ist eine kontrollierte Manipulation der internen Kristallstruktur des Materials.

Phasenumwandlungen: Der Motor der Veränderung

Die meisten Wärmebehandlungen, insbesondere bei Stählen, basieren auf einem Prozess der Phasenumwandlung. Das Erhitzen des Stahls über eine kritische Temperatur hinaus verändert seine Kristallstruktur in eine Phase namens Austenit, die eine hohe Kapazität zur Aufnahme von Kohlenstoff besitzt.

Beim Abkühlen (Abschrecken) wandelt sich diese Struktur erneut um. Ein sehr schnelles Abschrecken schließt den Kohlenstoff ein und bildet Martensit, eine extrem harte und spröde Phase. Langsamere Abkühlgeschwindigkeiten erzeugen weichere, duktilere Strukturen wie Perlit oder Bainit. Das gewählte Material muss überhaupt in der Lage sein, Austenit zu bilden.

Die entscheidende Rolle der Legierungselemente

Die spezifischen Elemente innerhalb einer Legierung sind die „Hebel“, die steuern, wie sie auf die Wärmebehandlung reagiert.

Bei Stahl bestimmt Kohlenstoff das maximale Härtepotenzial. Mehr Kohlenstoff ermöglicht die Bildung einer härteren martensitischen Struktur. Ein kohlenstoffarmer Stahl kann durch Abschrecken einfach nicht signifikant gehärtet werden, unabhängig vom Prozess.

Andere Elemente wie Chrom, Molybdän, Mangan und Nickel steuern die Härtbarkeit. Dies ist ein Maß dafür, wie tief die Härte von der Oberfläche in das Material eindringen kann und wie langsam das Abschrecken sein muss, um die volle Härte zu erreichen.

Abstimmung von Material auf Prozess und Eigenschaften

Ihr gewünschtes Ergebnis bestimmt direkt Ihre Materialwahl. Sie können kein Material im luftleeren Raum auswählen, ohne den Wärmebehandlungsprozess und die erforderlichen End-Eigenschaften zu berücksichtigen.

Härtbarkeit bestimmt das Abschrecken

Ein unlegierter Kohlenstoffstahl mit geringer Härtbarkeit erfordert ein extrem schnelles und starkes Abschrecken (z. B. in Wasser oder Sole), um hart zu werden. Dies erzeugt immense innere Spannungen und birgt ein hohes Risiko für Verzug oder Rissbildung, was ihn für komplexe Formen ungeeignet macht.

Im Gegensatz dazu kann ein legierter Stahl mit hoher Härtbarkeit mit einem viel langsameren Abschrecken (z. B. in Öl oder sogar in stehender Luft bei „luftgehärteten“ Stählen) gehärtet werden. Dies reduziert das Risiko von Verzug drastisch und macht diese Legierungen für komplizierte Teile, Werkzeuge und Gesenke unerlässlich.

Kohlenstoffgehalt bestimmt Härte und Anwendungsfall

Wenn Ihr Ziel ein Bauteil mit extremer Oberflächenhärte für Verschleißfestigkeit ist, müssen Sie einen hochkohlenstoffhaltigen Stahl (z. B. >0,60 % Kohlenstoff) oder einen niedrigkohlenstoffhaltigen Stahl wählen, der einem Oberflächenhärtungsprozess wie dem Einsatzhärten unterzogen wird.

Wenn Ihr Ziel ein Strukturbauteil ist, das gute Zähigkeit und Festigkeit erfordert, würden Sie einen mittelkohlenstoffhaltigen Stahl (z. B. 0,30 %–0,50 % Kohlenstoff) wählen, der abgeschreckt und anschließend angelassen werden kann, um eine gute Balance der Eigenschaften zu erzielen.

Jenseits von Stahl: Nichteisenlegierungen

Dieses Prinzip gilt auch für Nichteisenmetalle. Bestimmte Aluminiumlegierungen (wie die Serien 2xxx, 6xxx und 7xxx) werden speziell ausgewählt, weil sie „aushärten“ können. Dies beinhaltet eine Lösungsglühbehandlung, gefolgt von einer Alterung, um feine Ausscheidungen innerhalb der Kristallstruktur des Metalls zu bilden, was seine Festigkeit erheblich erhöht. Dies können Sie nicht mit einer nicht wärmebehandelbaren Legierung wie der 5xxx-Serie erreichen.

Die Abwägungen verstehen

Die Materialauswahl für die Wärmebehandlung ist immer ein Abwägen konkurrierender Faktoren. Das Erkennen dieser Kompromisse ist das Kennzeichen eines erfahrenen Konstrukteurs.

Härte vs. Zähigkeit

Dies ist der grundlegendste Kompromiss. Wenn die Härte und Festigkeit eines Materials durch Wärmebehandlung zunehmen, nehmen seine Zähigkeit (Bruchwiderstand) und Duktilität ab. Das Material wird spröder.

Der Prozess des Anlassens – das erneute Erhitzen eines abgeschreckten Teils auf eine niedrigere Temperatur – wird verwendet, um einen Teil der Zähigkeit wiederherzustellen, dies geht jedoch auf Kosten einer gewissen Reduzierung der Spitzenhärte. Der Legierungsgehalt Ihres Materials bestimmt den Ausgangspunkt und den Bereich dieses Kompromisses.

Leistung vs. Kosten und Bearbeitbarkeit

Hochlegierte Materialien mit ausgezeichneter Härtbarkeit und Leistung bei hohen Temperaturen sind erheblich teurer als einfache Kohlenstoffstähle.

Darüber hinaus sind diese Legierungen in ihrem ursprünglichen (geglühten) Zustand oft schwieriger zu bearbeiten. Dies erhöht Zeit und Kosten in der Fertigung, ein kritischer Faktor, der gegen die erforderliche Leistung im Betrieb abgewogen werden muss.

Risiko von Verzug und Rissbildung

Wie bereits erwähnt, ist die Materialwahl Ihre primäre Verteidigung gegen Verzug und Rissbildung während des Abschreckens. Die Auswahl eines Materials mit gerade ausreichender Härtbarkeit für den Querschnitt des Teils – und nicht mehr – ist eine wichtige technische Entscheidung. Die Verwendung eines luftgehärteten Werkzeugstahls für ein komplexes Zahnrad ist eine bewusste Entscheidung, um das Risiko von Verformungen zu mindern, das bei einem wassergehärteten Stahl unvermeidlich wäre.

Die richtige Materialauswahl treffen

Ihre Auswahl sollte vom primären Leistungstreiber für Ihre Komponente geleitet werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte und Verschleißfestigkeit liegt: Wählen Sie hochkohlenstoffhaltige Stähle oder spezielle Werkzeugstähle, die für diesen Zweck entwickelt wurden.

- Wenn Ihr Hauptaugenmerk auf einer Balance aus Festigkeit und Zähigkeit für Strukturteile liegt: Wählen Sie mittelkohlenstoffhaltige legierte Stähle (wie 4140 oder 4340), die gut auf Abschrecken und Anlassen reagieren.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Verzug bei komplexen Geometrien liegt: Wählen Sie einen öl- oder luftgehärteten Werkzeugstahl mit hohem Legierungsgehalt.

- Wenn Ihr Hauptaugenmerk auf dem Verhältnis von Festigkeit zu Gewicht liegt: Wählen Sie eine wärmebehandelbare Aluminiumlegierung aus den Serien 2xxx, 6xxx oder 7xxx.

Letztendlich ist die Auswahl des richtigen Materials der erste und kritischste Schritt bei der erfolgreichen Konstruktion eines wärmebehandelten Bauteils.

Zusammenfassungstabelle:

| Ziel der Materialauswahl | Empfohlener Materialtyp | Wichtige Überlegung zur Wärmebehandlung |

|---|---|---|

| Maximale Härte & Verschleißfestigkeit | Hochkohlenstoffstähle, Werkzeugstähle | Fähigkeit zur Bildung von hartem Martensit; erfordert schnelles Abschrecken |

| Balance aus Festigkeit & Zähigkeit | Mittelkohlenstoff-Legierungsstähle (z. B. 4140) | Reagiert gut auf Abschrecken und Anlassen zur Eigenschaftsbalance |

| Minimale Verformung bei komplexen Teilen | Öl-/Luftgehärtete Werkzeugstähle | Hohe Härtbarkeit ermöglicht langsameres Abschrecken, was Spannungen reduziert |

| Hohes Verhältnis von Festigkeit zu Gewicht | Wärmebehandelbare Aluminiumlegierungen (z. B. 7xxx-Serie) | Fähigkeit zur Ausscheidungshärtung durch Altern |

Haben Sie Schwierigkeiten bei der Auswahl des richtigen Materials für Ihren Wärmebehandlungsprozess? Die falsche Wahl kann zu fehlerhaften Teilen, übermäßigem Verzug oder unzureichender Leistung führen. KINTEK ist spezialisiert auf die Bereitstellung der Laborgeräte und Verbrauchsmaterialien, die Sie für das Testen und Validieren Ihrer Materialauswahlen benötigen. Von Öfen für präzise thermische Zyklen bis hin zu Analysewerkzeugen zur Überprüfung der Mikrostruktur – wir helfen Ihnen, datengesteuerte Entscheidungen zu treffen. Kontaktieren Sie noch heute unsere Experten über unser Kontaktformular, um sicherzustellen, dass Ihr nächstes Projekt seine Ziel-Eigenschaften und Leistung erreicht.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

Andere fragen auch

- Ist die Aussage, dass sich Wärme nicht im Vakuum ausbreiten kann, wahr oder falsch? Entdecken Sie, wie Wärme die Leere des Weltraums überbrückt

- Was ist die maximale Temperatur in einem Vakuumofen? Es hängt von Ihren Materialien und Prozessanforderungen ab

- Warum ist die Umgebungssteuerung in einem Vakuumofen für das Diffusionsschweißen wichtig? Master-Titanlegierungslaminate

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten

- Was sind Vakuumofen-Teile? Ein Leitfaden zu den Kernsystemen für die Präzisionswärmebehandlung