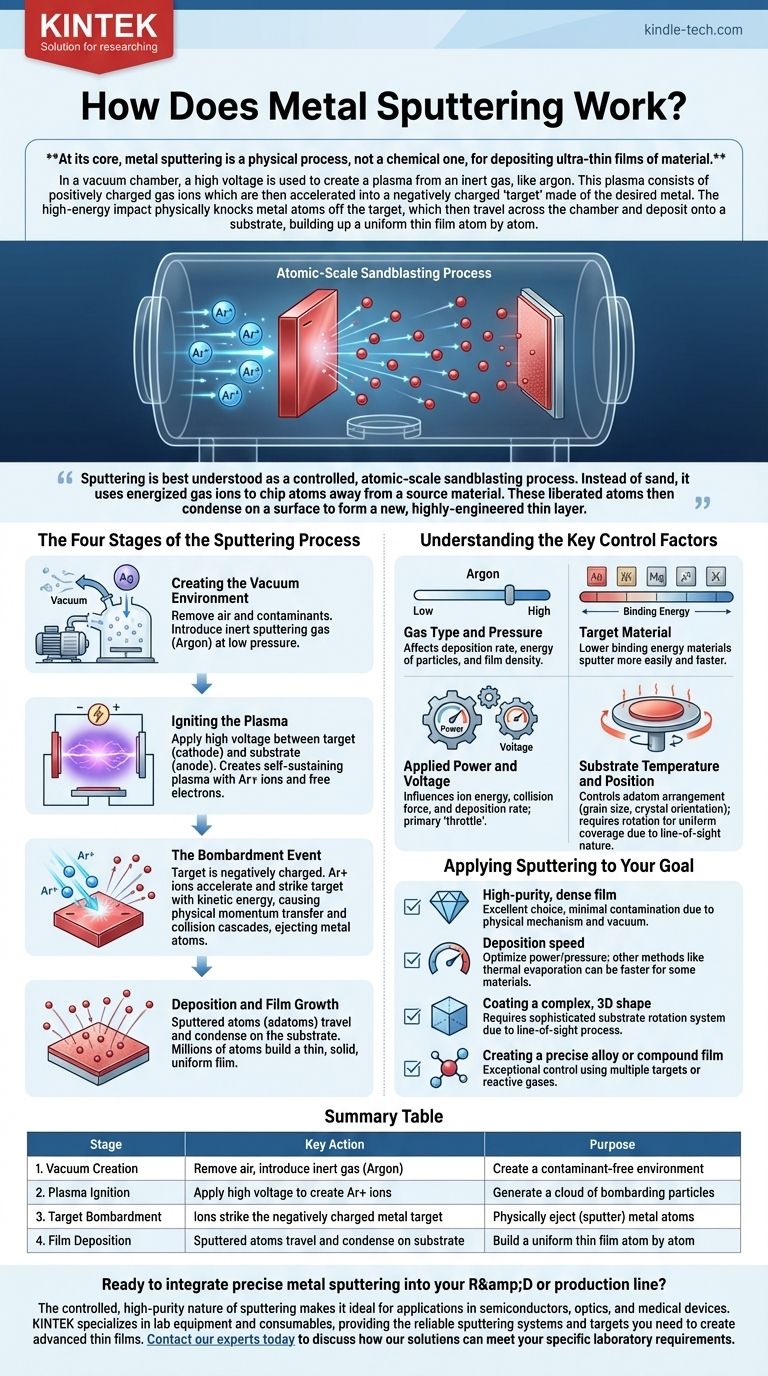

Im Kern ist das Metall-Sputtern ein physikalischer, kein chemischer Prozess zur Abscheidung ultradünner Materialschichten. In einer Vakuumkammer wird eine Hochspannung verwendet, um aus einem Inertgas, wie Argon, ein Plasma zu erzeugen. Dieses Plasma besteht aus positiv geladenen Gasionen, die dann auf ein negativ geladenes "Target" aus dem gewünschten Metall beschleunigt werden. Der hochenergetische Aufprall schlägt physisch Metallatome vom Target ab, die dann durch die Kammer wandern und sich auf einem Substrat ablagern, wodurch Atom für Atom eine gleichmäßige Dünnschicht aufgebaut wird.

Sputtern lässt sich am besten als ein kontrollierter Sandstrahlprozess im atomaren Maßstab verstehen. Anstelle von Sand werden energetisierte Gasionen verwendet, um Atome von einem Ausgangsmaterial abzusplittern. Diese freigesetzten Atome kondensieren dann auf einer Oberfläche, um eine neue, hochtechnisch gefertigte dünne Schicht zu bilden.

Die vier Phasen des Sputterprozesses

Um wirklich zu verstehen, wie Sputtern funktioniert, ist es am besten, es in eine Abfolge von vier verschiedenen Phasen zu unterteilen, die in der Vakuumkammer ablaufen.

Phase 1: Erzeugung der Vakuumumgebung

Der gesamte Prozess muss in einer kontrollierten Umgebung stattfinden. Eine Vakuumkammer wird evakuiert, um Luft und andere Verunreinigungen zu entfernen, die den Prozess stören oder in die Schicht eingebettet werden könnten.

Sobald ein Hochvakuum erreicht ist, wird eine kleine, präzise kontrollierte Menge eines inerten Sputtergases – meistens Argon – in die Kammer geleitet.

Phase 2: Zündung des Plasmas

Eine hohe Gleich- oder Hochfrequenzspannung wird zwischen zwei Elektroden angelegt: dem Target (dem Ausgangsmaterial, das als Kathode fungiert) und dem Substrat (dem zu beschichtenden Objekt, das sich an oder in der Nähe der Anode befindet).

Dieses starke elektrische Feld reißt Elektronen von den Argonatomen ab. Diese freien Elektronen kollidieren mit anderen Argonatomen und schlagen in einer Kettenreaktion weitere Elektronen frei. Dieser Prozess erzeugt eine sich selbst erhaltende Wolke aus positiv geladenen Argonionen (Ar+) und freien Elektronen, die als Plasma bekannt ist.

Phase 3: Der Beschuss

Das Target erhält eine starke negative Ladung, wodurch es für die positiv geladenen Argonionen im Plasma stark anziehend wird.

Diese Ionen beschleunigen schnell auf das Target zu und treffen dessen Oberfläche mit erheblicher kinetischer Energie. Dies ist ein rein physikalischer Impulsübertrag. Der Aufprall des Ions löst eine "Kollisionskaskade" innerhalb der atomaren Struktur des Targetmaterials aus, ähnlich wie eine Billardkugel ein Rack von Billardkugeln sprengt.

Wenn diese Kollisionskaskaden die Oberfläche erreichen, werden Atome des Targetmaterials in die Vakuumkammer ausgestoßen oder "gesputtert".

Phase 4: Abscheidung und Schichtwachstum

Die gesputterten Atome vom Target wandern durch die Vakuumkammer, bis sie auf das Substrat treffen.

Bei der Ankunft kondensieren diese Atome – manchmal als Adatome bezeichnet – auf der kühleren Oberfläche des Substrats. Im Laufe der Zeit bauen sich Millionen dieser ankommenden Atome übereinander auf und bilden eine dünne, feste und hochgradig gleichmäßige Schicht mit spezifischen, konstruierten Eigenschaften.

Verständnis der wichtigsten Kontrollfaktoren

Die wahre Stärke des Sputterns liegt in seiner Präzision. Die Eigenschaften der endgültigen Schicht sind kein Zufall; sie sind das direkte Ergebnis der sorgfältigen Kontrolle mehrerer Schlüsselvariablen im Prozess.

Gastype und Druck

Der Druck des Sputtergases in der Kammer beeinflusst die Abscheidungsrate und die Energie der gesputterten Partikel. Ein höherer Druck kann zu mehr Kollisionen und einem weniger direkten Weg für die gesputterten Atome führen, was die Dichte der endgültigen Schicht verändern kann.

Targetmaterial

Die Bindungsenergie der Atome im Targetmaterial ist ein kritischer Faktor. Materialien mit geringerer Bindungsenergie sputtern leichter und mit höherer Rate als Materialien mit sehr starken atomaren Bindungen.

Angelegte Leistung und Spannung

Die an das Target angelegte Leistung beeinflusst direkt die Energie der bombardierenden Ionen. Eine höhere Leistung führt zu stärkeren Kollisionen, einer höheren Sputterrate und einem schnelleren Schichtwachstum. Dies ist der primäre "Gashebel" für den Prozess.

Substrattemperatur und -position

Die Temperatur des Substrats beeinflusst, wie sich die ankommenden Adatome auf der Oberfläche anordnen. Die Kontrolle der Temperatur kann kritische Eigenschaften wie Korngröße und Kristallorientierung beeinflussen. Da das Sputtern ein Sichtlinienprozess ist, sind die Position und Rotation des Substrats entscheidend für eine gleichmäßige Beschichtung komplexer Formen.

Sputtern für Ihr Ziel anwenden

Das Verständnis der Mechanik ermöglicht es Ihnen, zu bestimmen, ob Sputtern die richtige Wahl für Ihre spezifische Anwendung ist.

- Wenn Ihr Hauptaugenmerk auf einer hochreinen, dichten Schicht liegt: Sputtern ist eine ausgezeichnete Wahl, da der physikalische Entfernungsmechanismus und die Vakuumumgebung die Kontamination minimieren.

- Wenn Ihr Hauptaugenmerk auf der Abscheidungsgeschwindigkeit liegt: Sie müssen Leistung und Gasdruck optimieren, aber beachten Sie, dass andere Methoden wie die thermische Verdampfung für bestimmte Materialien manchmal schneller sein können.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung einer komplexen, 3D-Form liegt: Die Sichtliniennatur des Sputterns bedeutet, dass eine gleichmäßige Beschichtung ein ausgeklügeltes Substratrotationssystem erfordert.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einer präzisen Legierung oder einer Verbundschicht liegt: Sputtern bietet eine außergewöhnliche Kontrolle, die die Verwendung mehrerer Targets oder die Einführung reaktiver Gase (z. B. Stickstoff zur Bildung von Nitriden) ermöglicht, um spezifische Stöchiometrien zu erzeugen.

Durch die Kontrolle dieser grundlegenden physikalischen Prinzipien können Sie den Sputterprozess manipulieren, um Materialien mit exakten Spezifikationen zu bauen, buchstäblich Schicht für Schicht, Atom für Atom.

Zusammenfassungstabelle:

| Phase | Schlüsselaktion | Zweck |

|---|---|---|

| 1. Vakuumerzeugung | Luft entfernen, Inertgas (Argon) einleiten | Eine kontaminationsfreie Umgebung schaffen |

| 2. Plasmazündung | Hochspannung anlegen, um Ar+-Ionen zu erzeugen | Eine Wolke von bombardierenden Partikeln erzeugen |

| 3. Targetbeschuss | Ionen treffen auf das negativ geladene Metalltarget | Metallatome physisch ausstoßen (sputtern) |

| 4. Schichtabscheidung | Gesputterte Atome wandern und kondensieren auf dem Substrat | Eine gleichmäßige Dünnschicht Atom für Atom aufbauen |

Bereit, präzises Metall-Sputtern in Ihre F&E- oder Produktionslinie zu integrieren? Die kontrollierte, hochreine Natur des Sputterns macht es ideal für Anwendungen in der Halbleitertechnik, Optik und Medizintechnik. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet die zuverlässigen Sputtersysteme und Targets, die Sie zur Herstellung fortschrittlicher Dünnschichten benötigen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre spezifischen Laboranforderungen erfüllen können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Wie funktioniert die Plasma-Dampfabscheidung? Eine Niedertemperatur-Beschichtungslösung für empfindliche Materialien

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was bedeutet plasmaunterstützt? Ein Leitfaden für Niedertemperatur-, Hochpräzisionsfertigung

- Was sind die Vorteile der plasmagestützten chemischen Gasphasenabscheidung (PECVD)? Ermöglicht die Abscheidung von dünnen Schichten hoher Qualität bei niedrigen Temperaturen

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten