Kurz gesagt, die physikalische Gasphasenabscheidung (PVD) gilt weithin als umweltfreundliche Beschichtungstechnologie. Im Gegensatz zu ihrer gängigen Alternative, der chemischen Gasphasenabscheidung (CVD), ist PVD ein physikalischer Prozess, der weder auf gefährliche chemische Vorläuferstoffe angewiesen ist noch giftige chemische Nebenprodukte erzeugt, wodurch seine direkten Umweltauswirkungen erheblich geringer sind.

Der grundlegende Unterschied ist einfach: PVD ist ein mechanisch ähnlicher Prozess, der ein festes Material in einem Vakuum überträgt, während CVD ein chemischer Prozess ist, der ein Material aus reaktiven Gasen erzeugt und dabei Toxizitätsrisiken einführt, die PVD vermeidet.

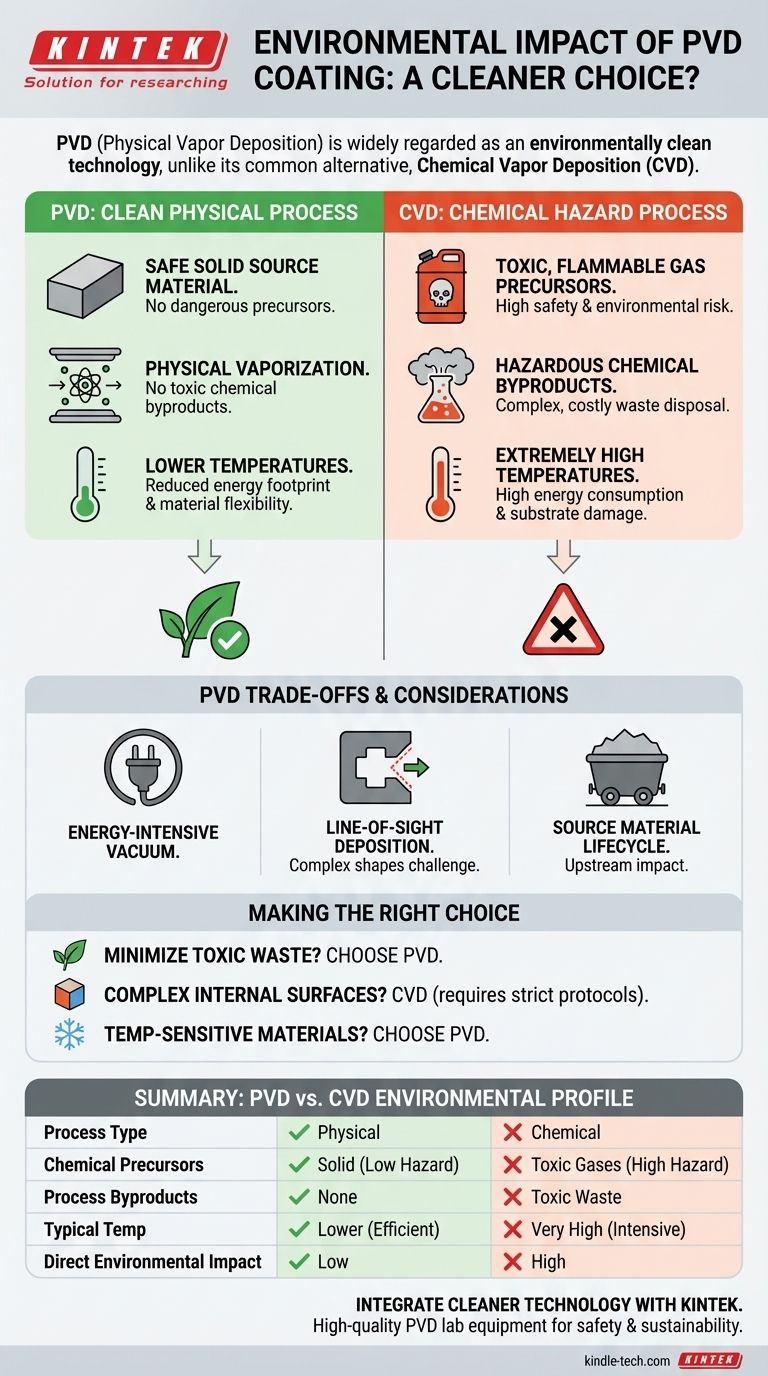

PVD vs. CVD: Ein klarer Umweltunterschied

Um das Umweltprofil von PVD zu verstehen, ist es am effektivsten, es direkt mit der primären Alternative, der chemischen Gasphasenabscheidung (CVD), zu vergleichen. Die Nachteile von CVD verdeutlichen die inhärenten Vorteile von PVD.

Das Problem der chemischen Vorläuferstoffe

CVD-Prozesse erfordern flüchtige chemische Vorläuferstoffe, um das Beschichtungsmaterial zu liefern. Diese Chemikalien sind oft hochgiftig, brennbar oder pyrophor (entzünden sich spontan an der Luft).

Der Umgang, die Lagerung und die Verwendung dieser Materialien birgt erhebliche Sicherheits- und Umweltrisiken, die bei PVD nicht vorhanden sind. PVD verwendet ein festes Ausgangsmaterial (z. B. ein Metalltarget), das physikalisch verdampft wird, wodurch die Notwendigkeit gefährlicher Vorläufergase entfällt.

Die Herausforderung gefährlicher Nebenprodukte

Die chemischen Reaktionen im Herzen von CVD erzeugen oft giftige, korrosive und umweltschädliche Nebenprodukte.

Die Neutralisierung und Entsorgung dieser gefährlichen Abfälle ist ein komplexes und kostspieliges Problem. Da PVD ein physikalischer Prozess ist – im Wesentlichen die Bewegung von Atomen von einer Quelle zu einem Substrat – erzeugt es keine chemischen Reaktionsnebenprodukte und vermeidet somit diesen gesamten Abfallstrom.

Die Rolle hoher Temperaturen

Viele CVD-Prozesse laufen bei extrem hohen Temperaturen ab. Dieser hohe Energieverbrauch hat seinen eigenen ökologischen Fußabdruck und kann hitzeempfindliche Substrate beschädigen, was die Materialauswahl einschränkt.

Obwohl PVD auch Energie benötigt, um ein Vakuum zu erzeugen und das Ausgangsmaterial zu verdampfen, können viele PVD-Techniken (wie das Sputtern) bei viel niedrigeren Temperaturen als typische CVD-Prozesse durchgeführt werden. Dies kann den gesamten Energieverbrauch reduzieren und erweitert die Palette der Materialien, die sicher beschichtet werden können.

Verständnis der Kompromisse und Einschränkungen

Obwohl PVD umweltfreundlich ist, ist kein industrieller Prozess ohne Auswirkungen. Objektivität erfordert die Anerkennung seines operativen Kontextes und seiner Einschränkungen.

Energieverbrauch

Das Erzeugen und Aufrechterhalten des für PVD erforderlichen Hochvakuums ist energieintensiv. Die Ausrüstung, einschließlich Vakuumpumpen und der Stromquellen für die Verdampfung (z. B. Sputtermagnetrone oder Elektronenstrahlen), verbraucht eine erhebliche Menge an Elektrizität.

Sichtlinienabscheidung

Die meisten PVD-Prozesse sind "Sichtlinien"-Prozesse, was bedeutet, dass sie Oberflächen beschichten, die direkt der Dampfquelle ausgesetzt sind. Das Beschichten komplexer, dreidimensionaler Formen mit gleichmäßiger Dicke kann eine Herausforderung sein und erfordert möglicherweise eine komplexe Teilerotation.

Dies ist eine Prozessbeschränkung, keine direkte Umweltbeschränkung, aber sie kann CVD trotz ihrer Umweltschäden für bestimmte Anwendungen zu einer notwendigen Wahl machen.

Lebenszyklus des Ausgangsmaterials

Die Umweltauswirkungen der Ausgangsmaterialien selbst sollten berücksichtigt werden. Der Abbau, die Raffination und die Herstellung der in PVD verwendeten festen Targets haben ihren eigenen vorgelagerten ökologischen Fußabdruck, obwohl dies für Rohstoffe in nahezu jedem Herstellungsprozess gilt.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl einer Beschichtungstechnologie erfordert ein Gleichgewicht zwischen Leistungsanforderungen und Umweltverantwortung. PVD bietet einen überzeugenden Weg zur Reduzierung direkter chemischer Gefahren.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von giftigen Abfällen und chemischen Gefahren liegt: PVD ist die überlegene Wahl, da es die gefährlichen Vorläuferstoffe und korrosiven Nebenprodukte vermeidet, die CVD eigen sind.

- Wenn Sie eine komplexe Innenfläche oder ein 3D-Teil mit perfekter Gleichmäßigkeit beschichten müssen: CVD kann Leistungsvorteile bieten, aber Sie müssen bereit sein, die erheblichen Umwelt- und Sicherheitsprotokolle zu verwalten.

- Wenn Sie mit temperaturempfindlichen Materialien wie Polymeren oder bestimmten Legierungen arbeiten: Niedertemperatur-PVD-Prozesse bieten eine praktikable und sicherere Beschichtungslösung, wo Hochtemperatur-CVD keine Option wäre.

Letztendlich ist die Wahl von PVD oft eine Entscheidung, einen grundsätzlich saubereren und sichereren Herstellungsprozess von Grund auf zu übernehmen.

Zusammenfassungstabelle:

| Aspekt | PVD (Physikalische Gasphasenabscheidung) | CVD (Chemische Gasphasenabscheidung) |

|---|---|---|

| Prozesstyp | Physikalisch (Atomtransfer) | Chemisch (Gasreaktionen) |

| Chemische Vorläuferstoffe | Feste Targets (geringes Risiko) | Giftige, brennbare Gase (hohes Risiko) |

| Prozessnebenprodukte | Keine (keine chemischen Reaktionen) | Giftige, korrosive Abgase |

| Typische Prozesstemperatur | Niedrigere Temperaturen (energieeffizient für viele Substrate) | Sehr hohe Temperaturen (energieintensiv) |

| Direkte Umweltauswirkungen | Gering (kein Umgang mit giftigen Chemikalien oder Abfällen) | Hoch (erfordert Management gefährlicher Materialien) |

Bereit, sauberere, sicherere Beschichtungstechnologie in Ihren Laborworkflow zu integrieren?

Bei KINTEK sind wir darauf spezialisiert, hochwertige PVD-Laborgeräte und Verbrauchsmaterialien anzubieten, die Ihnen helfen, überlegene Beschichtungen zu erzielen und gleichzeitig die Umweltauswirkungen zu minimieren. Unsere Lösungen sind für Labore konzipiert, die Sicherheit und Nachhaltigkeit priorisieren, ohne Kompromisse bei der Leistung einzugehen.

Kontaktieren Sie noch heute unsere Experten, um das ideale PVD-System für Ihre spezifische Anwendung zu finden und einen Schritt in Richtung umweltfreundlicherer Fertigung zu machen.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

Andere fragen auch

- Was ist der Prozess der Sputterabscheidung? Ein Schritt-für-Schritt-Leitfaden zur Dünnschichtbeschichtung

- Ist Graphen ein 2D- oder 3D-Material? Die Geheimnisse des dünnsten Materials der Welt lüften

- Was ist der Rohstoff von CVD-Diamanten? Wie Gas zu makellosen Edelsteinen wird

- Was ist physikalische Gasphasenabscheidung auf Kunststoff? Veredeln Sie Kunststoffteile mit langlebigen, funktionalen Beschichtungen

- Was sind die Vor- und Nachteile von MOCVD? Ein Leitfaden für die hochpräzise Halbleiterfertigung

- Ist CVD kostspielig? Die wahre Investition in überragende Beschichtungsleistung entschlüsseln

- Was ist der typische Vorläufer, der bei der CVD-Synthese von Graphen verwendet wird? Die Rolle von Methan bei hochwertigem Wachstum

- Welche spezifischen Umgebungsbedingungen bietet ein CVD-Reaktor für den industriellen Einsatz? Beherrschung der Beschichtungsuniformität