Kurz gesagt, Sintern verbessert die mechanischen Eigenschaften grundlegend. Es ist der kritische Prozess, der eine verdichtete Ansammlung einzelner Pulverpartikel in ein festes, zusammenhängendes Objekt mit erheblicher Festigkeit, Härte und Verschleißfestigkeit umwandelt. Diese Umwandlung erfolgt durch Erhitzen des Materials unter seinen Schmelzpunkt, wodurch die Bindung zwischen den Partikeln auf atomarer Ebene aktiviert wird.

Das Kernprinzip besteht darin, dass das Sintern systematisch die leeren Räume, oder Poren, zwischen den Pulverpartikeln beseitigt. Durch die Förderung der Atomdiffusion zur Schaffung starker Bindungen und einer dichteren Struktur wird ein schwach verpresster „Grünling“ in eine robuste, mechanisch einwandfreie Komponente umgewandelt.

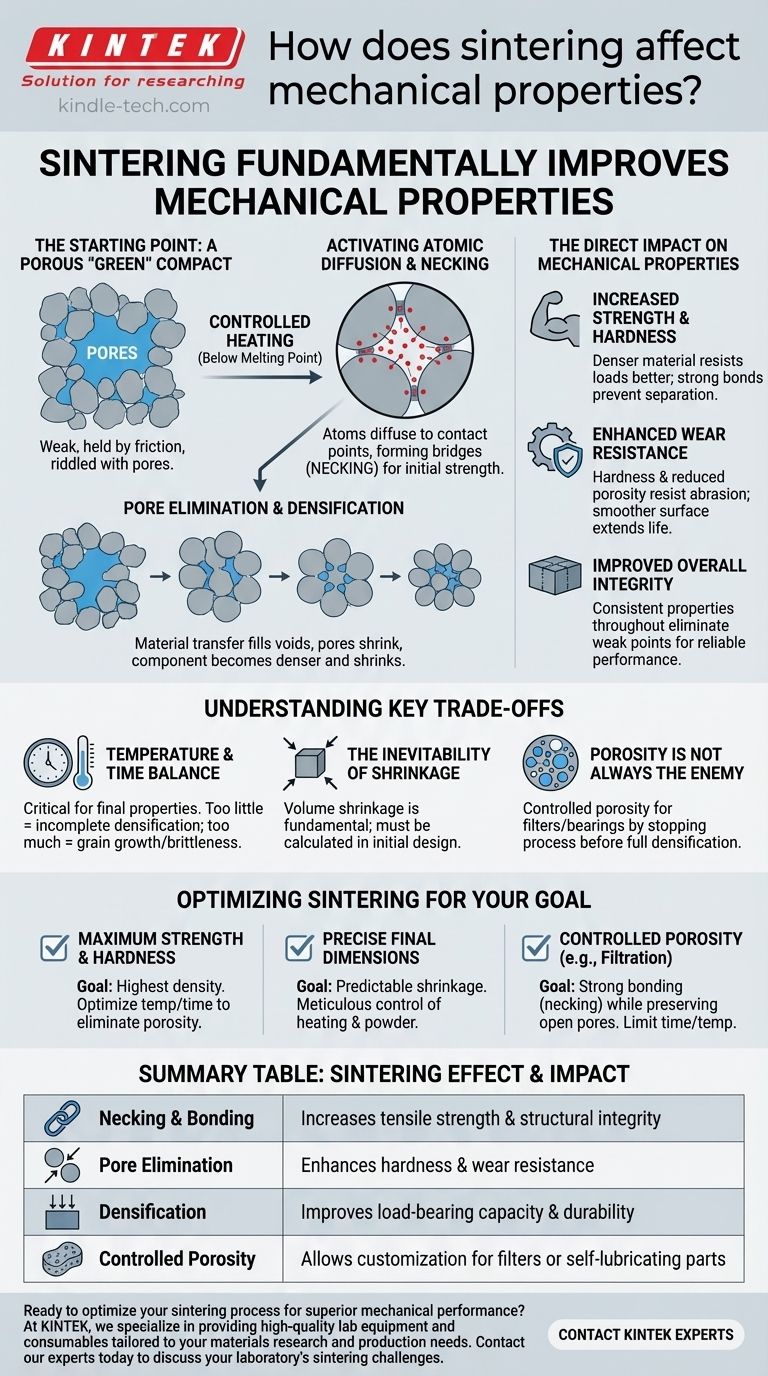

Der Kernmechanismus: Von Pulver zu Feststoff

Um zu verstehen, wie Sintern die mechanischen Eigenschaften verbessert, muss man sich zunächst die Umwandlung des Materials von einem losen Aggregat in einen einheitlichen Feststoff vorstellen.

Der Ausgangspunkt: Ein poröser „Grünling“

Vor dem Sintern beginnt der Prozess mit einem „Grünling“. Dies ist ein Pulvermaterial, das in eine gewünschte Form gepresst wurde, aber nur sehr wenig Festigkeit besitzt. Es wird durch mechanisches Ineinandergreifen und Reibung zusammengehalten, ist aber voller Poren.

Aktivierung der Atomdiffusion

Der Schlüssel zum Sintern ist die kontrollierte Erwärmung. Das Anlegen hoher Temperaturen, während der Schmelzpunkt des Materials nicht erreicht wird, liefert die thermische Energie, die zur Anregung der Atome erforderlich ist. Diese Energie ermöglicht es den Atomen, sich über die Oberflächen und Grenzen der einzelnen Partikel zu bewegen oder zu diffundieren.

Halsbildung und Partikelbindung

In den Anfangsphasen ist die Diffusion an den Kontaktstellen der Partikel am aktivsten. Atome wandern zu diesen Kontaktpunkten und bilden kleine Brücken oder „Hälse“. Diese Halsbildung (Necking) ist der erste Schritt zur Schaffung einer wirklich gebundenen, zusammenhängenden Struktur, was den anfänglichen Festigkeitszuwachs markiert.

Poreneliminierung und Verdichtung

Während der Prozess fortschreitet, füllt der Materialtransfer die Hohlräume zwischen den Partikeln. Das Netzwerk der Poren schrumpft allmählich und wird eliminiert, wodurch die gesamte Komponente schrumpft und deutlich dichter wird. Diese Verdichtung ist direkt für die dramatische Verbesserung der mechanischen Leistung verantwortlich.

Die direkten Auswirkungen auf die mechanischen Eigenschaften

Die während des Sinterns auftretenden Strukturänderungen haben direkte und vorhersagbare Auswirkungen auf die Leistung der fertigen Komponente.

Erhöhte Festigkeit und Härte

Ein dichteres Material mit weniger Poren hat eine größere Querschnittsfläche, um aufgebrachten Lasten standzuhalten. Die starken, verschmolzenen Bindungen zwischen den Partikeln verhindern, dass sie auseinandergezogen oder verschoben werden. Dies führt direkt zu einer höheren Zugfestigkeit und größeren Härte.

Verbesserte Verschleißfestigkeit

Die Zunahme der Härte und die Reduzierung der Oberflächenporosität machen das Material wesentlich widerstandsfähiger gegen Abrieb und Verschleiß. Eine glatte, dichte Oberfläche reißt bei Reibung weniger wahrscheinlich ab, was die Lebensdauer der Komponente verlängert.

Verbesserte Gesamtintegrität

Durch die Schaffung einer einheitlichen und zusammenhängenden Struktur stellt das Sintern sicher, dass die mechanischen Eigenschaften im gesamten Bauteil konsistent sind. Dies beseitigt die Schwachstellen, die einem ungesinterten Pulverpressling innewohnen, und führt zu einem zuverlässigen und vorhersagbaren technischen Material.

Verständnis der wichtigsten Kompromisse

Obwohl Sintern ein mächtiger Prozess ist, erfordert seine erfolgreiche Anwendung die Kontrolle mehrerer kritischer Variablen und das Verständnis der inhärenten Kompromisse.

Das Gleichgewicht zwischen Temperatur und Zeit

Die endgültigen Eigenschaften hängen stark von der Sintertemperatur und -dauer ab. Unzureichende Hitze oder Zeit führen zu unvollständiger Verdichtung und schlechten mechanischen Eigenschaften. Umgekehrt kann übermäßige Hitze zu unerwünschtem Kornwachstum führen, was das Material manchmal spröder machen kann.

Die Unvermeidbarkeit der Schrumpfung

Da das Sintern durch die Eliminierung von Poren wirkt, ist die Volumenschrumpfung ein grundlegender Bestandteil des Prozesses. Diese Dimensionsänderung muss bei der ursprünglichen Konstruktion des Grünlings präzise berechnet und berücksichtigt werden, um die gewünschte Endgeometrie zu erreichen.

Porosität ist nicht immer der Feind

Während maximale Dichte oft das Ziel für Strukturbauteile ist, erfordern einige Anwendungen eine kontrollierte Porosität. Komponenten wie Filter oder selbstschmierende Lager sind auf ein miteinander verbundenes Porennetzwerk angewiesen, was durch absichtliches Stoppen des Sinterprozesses vor vollständiger Verdichtung erreicht wird.

Optimierung des Sinterns für Ihr Ziel

Die Art und Weise, wie Sie das Sintern angehen, sollte von der primären Anforderung Ihrer Endkomponente bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Härte liegt: Ihr Ziel ist es, die höchstmögliche Dichte zu erreichen, indem Sie Temperatur und Zeit optimieren, um fast alle Porosität zu beseitigen.

- Wenn Ihr Hauptaugenmerk auf präzisen Endabmessungen liegt: Ihr Ziel ist es, den Heizzyklus und die Eigenschaften des Ausgangspulvers akribisch zu kontrollieren, um eine vorhersagbare und wiederholbare Schrumpfung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf kontrollierter Porosität liegt (z. B. für Filtration): Ihr Ziel ist es, eine starke Partikelbindung (Halsbildung) zu fördern und gleichzeitig Zeit und Temperatur sorgfältig zu begrenzen, um ein Netzwerk offener Poren zu erhalten.

Die Beherrschung des Sinterprozesses gibt Ihnen direkte Kontrolle über die Dichte eines Materials und damit über sein endgültiges mechanisches Schicksal.

Zusammenfassungstabelle:

| Sinterwirkung | Auswirkung auf die mechanische Eigenschaft |

|---|---|

| Halsbildung & Bindung | Erhöht Zugfestigkeit und strukturelle Integrität |

| Poreneliminierung | Verbessert Härte und Verschleißfestigkeit |

| Verdichtung | Verbessert Tragfähigkeit und Haltbarkeit |

| Kontrollierte Porosität | Ermöglicht Anpassung für Filter oder selbstschmierende Teile |

Bereit, Ihren Sinterprozess für überlegene mechanische Leistung zu optimieren? Bei KINTEK sind wir spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, die auf Ihre Materialforschungs- und Produktionsanforderungen zugeschnitten sind. Ganz gleich, ob Sie maximale Dichte für Strukturkomponenten oder kontrollierte Porosität für spezielle Anwendungen anstreben, unsere Lösungen gewährleisten Präzision und Zuverlässigkeit. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Sinterherausforderungen Ihres Labors unterstützen und Ihnen helfen können, Ihre Materialziele zu erreichen.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Was sind die Vorteile der Verwendung eines Vakuum-Heißpress-Sinterofens? Überlegene Dichte für nanokristallines Fe3Al

- Was sind die Hauptfunktionen eines Vakuum-Heißpress-Sinterofens? Herstellung von hochdichten UN-Keramikpellets

- Welche technischen Vorteile bietet ein Vakuum-Heißpress-Sinterofen? Verbesserung der Dichte von Fe-Ni/Zr2P2WO12-Verbundwerkstoffen

- Was sind die Hauptvorteile der Verwendung eines Vakuum-Heißpress-Sinterofens? Maximierung der Dichte in B4C-CeB6-Keramiken

- Wie trägt ein Vakuumumgebungssystem zum Heißpresssintern von B4C-CeB6 bei? Maximale Keramikdichte freischalten