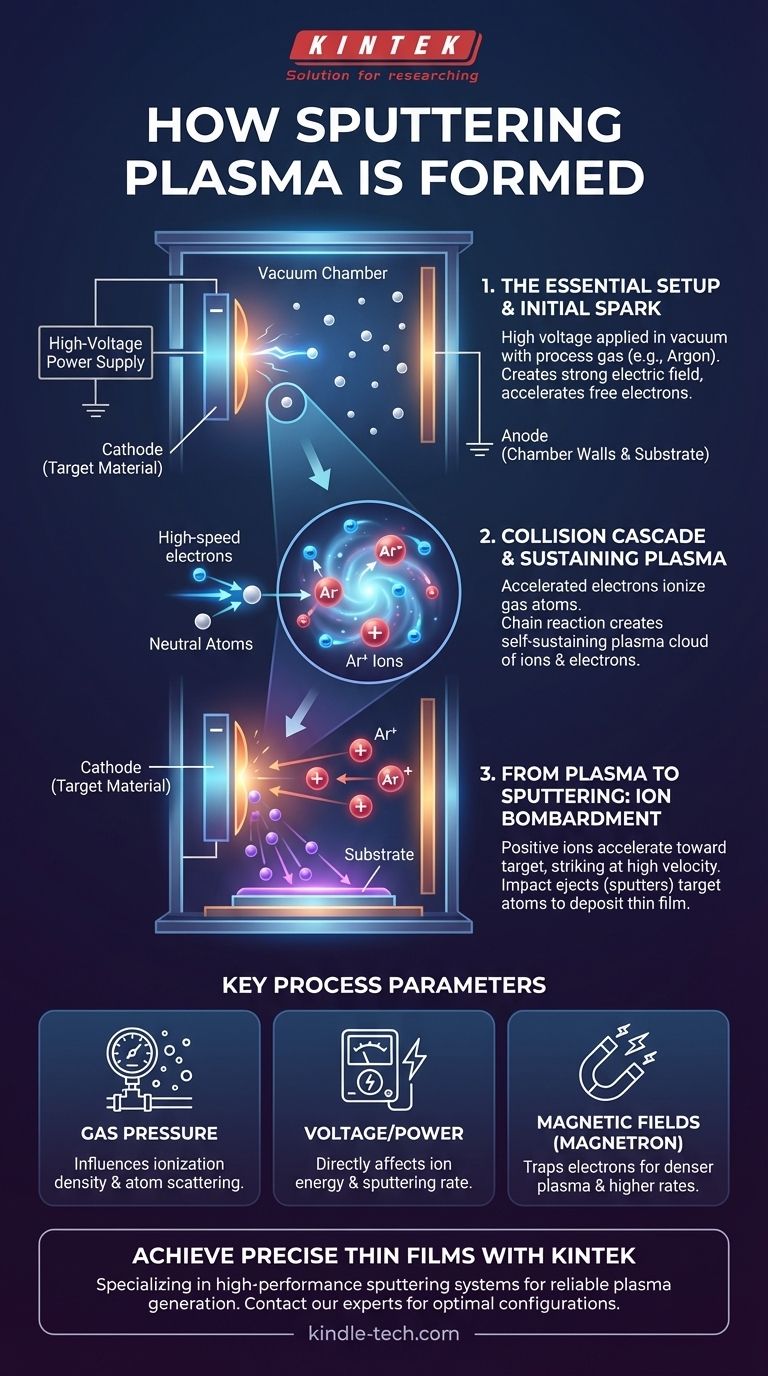

Kurz gesagt, die Plasmaerzeugung für das Sputtern wird initiiert, indem eine Hochspannung in einer Vakuumkammer angelegt wird, die mit einem Prozessgas, typischerweise Argon, gefüllt ist. Diese Spannung beschleunigt freie Elektronen, die dann mit den Gasatomen kollidieren und diese ionisieren. Dieser Prozess erzeugt eine selbsterhaltende Wolke aus positiven Ionen und Elektronen – das Plasma –, die die Ionen liefert, die zum Beschuss des Targetmaterials benötigt werden.

Die Kernfunktion des Plasmas besteht darin, als Medium zur Erzeugung und Beschleunigung hochenergetischer Ionen zu dienen. Diese Ionen sind die „Projektile“, die Atome physisch aus einem Targetmaterial herausschlagen und so die Abscheidung einer dünnen Schicht ermöglichen.

Die Mechanik der Plasmaerzeugung

Der wesentliche Aufbau

Zur Plasmaerzeugung werden drei Komponenten benötigt: eine Hochvakuumkammer, eine geringe Menge eines inerten Prozessgases (wie Argon) und eine Hochspannungsversorgung.

Das Targetmaterial wird auf einer negativ geladenen Elektrode, der Kathode, platziert. Die Kammerwände und das Substrat (das zu beschichtende Material) sind typischerweise mit der elektrischen Masse verbunden und fungieren als Anode.

Der Initialfunke

Der Prozess beginnt, wenn eine Hochspannung zwischen Kathode und Anode angelegt wird. Dadurch entsteht ein starkes elektrisches Feld in der Kammer.

Alle im Gas vorhandenen freien Elektronen werden sofort und mit großer Kraft von der negativ geladenen Kathode wegbeschleunigt.

Die Kollisionskaskade

Während diese Hochgeschwindigkeitselektronen durch die Kammer wandern, kollidieren sie mit neutralen Argonatomen.

Ist die Kollision energiereich genug, schlägt sie ein Elektron aus dem Argonatom heraus. Übrig bleiben ein positiv geladenes Argonion (Ar+) und ein weiteres freies Elektron.

Aufrechterhaltung des Plasmas

Dieses neue Elektron wird ebenfalls durch das elektrische Feld beschleunigt, was zu weiteren Kollisionen führt und in einer Kettenreaktion mehr Ionen erzeugt.

Dieser schnelle Ionisationsprozess führt zu einem selbsterhaltenden Plasma: einem glühenden, energiereichen Materiezustand, der eine Mischung aus positiven Ionen, Elektronen und neutralen Gasatomen enthält.

Vom Plasma zum Sputtern

Der Ionenbeschuss

Während die Elektronen von der Targetoberfläche wegbeschleunigt werden, werden die neu erzeugten positiven Argonionen auf die negativ geladene Kathode beschleunigt, wo sich das Targetmaterial befindet.

Diese Ionen gewinnen beim Durchqueren des elektrischen Feldes erhebliche kinetische Energie und treffen mit hoher Geschwindigkeit auf die Targetoberfläche.

Impulsübertragung und Atomemission

Der Aufprall eines hochenergetischen Ions löst eine Reihe von Kollisionskaskaden innerhalb des Targetmaterials aus, ähnlich einem Anstoß beim Billard.

Wenn die auf ein Oberflächenatom übertragene Energie dessen Bindungsenergie übersteigt, wird dieses Atom physikalisch aus dem Target herausgeschlagen oder „gesputtert“. Diese ausgestoßenen Atome wandern dann durch die Vakuumkammer und lagern sich auf dem Substrat ab, wodurch eine dünne Schicht entsteht.

Verständnis der wichtigsten Prozessparameter

Gasdruck und Durchflussrate

Der Druck des Prozessgases bestimmt die Dichte der für die Ionisation verfügbaren Atome. Ein höherer Druck kann die Ionisationseffizienz erhöhen, aber auch die gesputterten Atome streuen, bevor sie das Substrat erreichen.

Stromversorgung und Spannung

Die angelegte Spannung beeinflusst direkt die Energie der beschießenden Ionen. Eine höhere Spannung führt zu energiereicheren Kollisionen und erhöht typischerweise die Sputterrate.

Magnetfelder (Magnetron-Sputtern)

Bei einer gängigen Technik, dem Magnetron-Sputtern, wird ein Magnetfeld verwendet, um Elektronen nahe der Targetoberfläche einzufangen. Dies erhöht die Wahrscheinlichkeit von Elektron-Atom-Kollisionen erheblich, was zu einem dichteren Plasma bei niedrigeren Gasdrücken und einer viel höheren Abscheidungsrate führt.

Häufige Fallstricke vermeiden

Plasma-Instabilität

Ein Betrieb bei zu niedrigen Drücken kann die Aufrechterhaltung des Plasmas erschweren, was zu Lichtbögen oder Prozessausfällen führen kann. Umgekehrt kann ein übermäßig hoher Druck die mittlere freie Weglänge verringern und den Sputterprozess behindern.

Target- und Substratschäden

Eine übermäßig hohe Ionenenergie kann nicht nur das Target sputtern, sondern auch das Substrat beschädigen oder Argonionen in die wachsende Schicht implantieren, was deren Eigenschaften beeinflusst. Der Prozess erfordert ein präzises Energiegleichgewicht, um effektiv zu sein, ohne zerstörerisch zu wirken.

Die richtige Wahl für Ihr Ziel treffen

Das Erreichen der gewünschten Schichteigenschaften erfordert eine sorgfältige Kontrolle der Plasmabedingungen.

- Wenn Ihr Hauptaugenmerk auf einer hohen Abscheidungsrate liegt: Verwenden Sie einen Magnetron-Aufbau und erhöhen Sie die angelegte Leistung, um ein dichteres, effizienteres Plasma zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf der Schichtgleichmäßigkeit liegt: Optimieren Sie den Gasdruck und den Abstand zwischen Target und Substrat, um die Streuung der gesputterten Atome zu kontrollieren.

- Wenn Ihr Hauptaugenmerk auf einer empfindlichen Schichtchemie liegt: Kontrollieren Sie die Spannung sorgfältig und erwägen Sie die Verwendung einer gepulsten Stromversorgung, um die Ionenenergie zu steuern und Schäden am Substrat zu minimieren.

Letztendlich beginnt die Beherrschung des Sputterprozesses mit einem grundlegenden Verständnis der Plasmaerzeugung und -steuerung.

Zusammenfassungstabelle:

| Schlüsselparameter | Auswirkung auf Plasma & Sputterprozess |

|---|---|

| Gasdruck | Höherer Druck erhöht die Ionisation, kann aber gesputterte Atome streuen. |

| Spannung/Leistung | Höhere Spannung erhöht die Ionenenergie und die Sputterrate. |

| Magnetfeld (Magnetron) | Fängt Elektronen ein und erzeugt ein dichteres Plasma für höhere Abscheidungsraten. |

Bereit, präzise Dünnschichten mit kontrolliertem Sputterplasma zu erzielen?

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Sputtersysteme, die für eine zuverlässige Plasmaerzeugung und optimale Schichtabscheidung konzipiert sind. Unsere Experten helfen Ihnen bei der Auswahl der richtigen Konfiguration – ob Ihr Ziel hohe Abscheidungsraten, überragende Schichtgleichmäßigkeit oder eine empfindliche Chemiekontrolle ist.

Kontaktieren Sie noch heute unser Team, um Ihre spezifische Anwendung zu besprechen und zu erfahren, wie unsere Lösungen die Fähigkeiten Ihres Labors verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

Andere fragen auch

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was sind die Komponenten einer PECVD-Anlage? Ein Leitfaden für Niedertemperatur-Dünnschichtabscheidungssysteme

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur