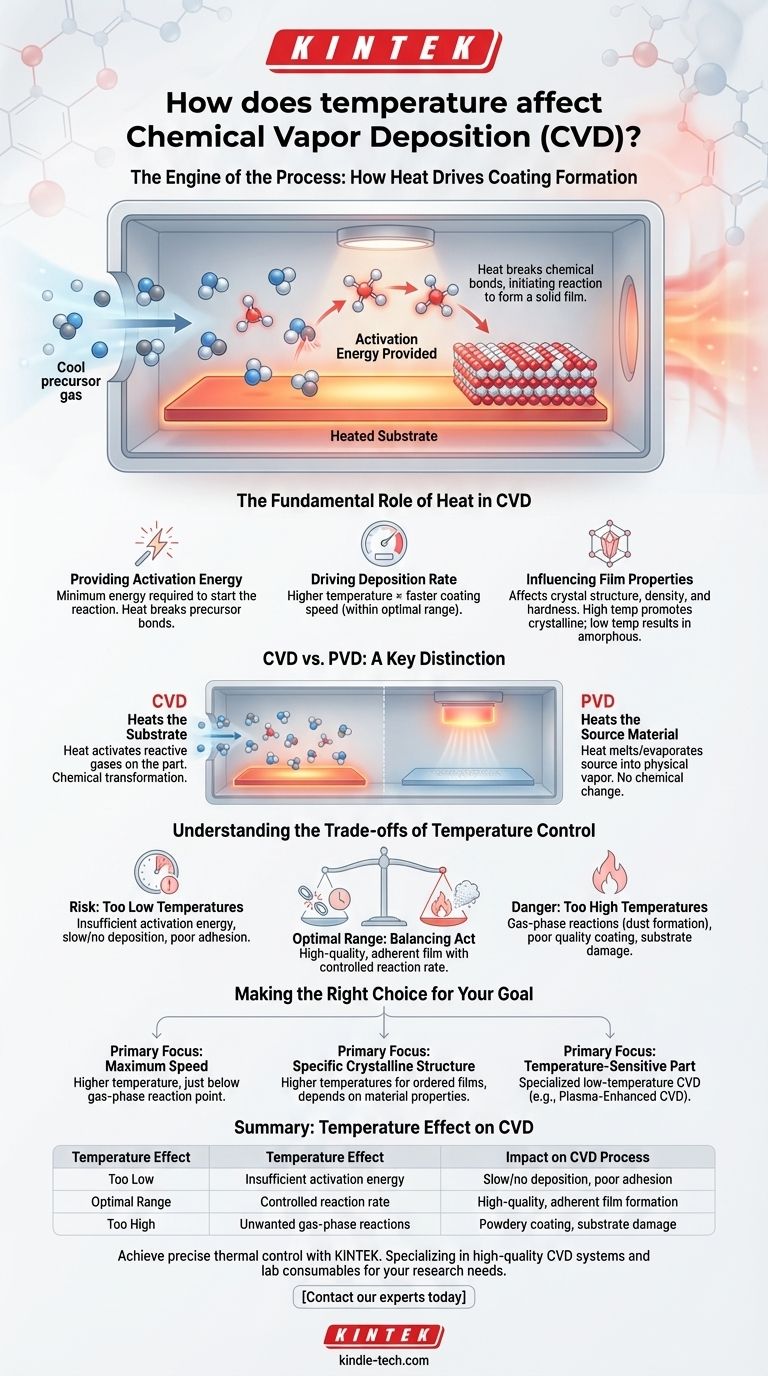

Kurz gesagt, die Temperatur ist der Motor des gesamten Prozesses. Die chemische Gasphasenabscheidung (CVD) basiert auf einem beheizten Substrat, um die notwendige thermische Energie bereitzustellen, um die chemischen Reaktionen einzuleiten und aufrechtzuerhalten. Ohne ausreichende Wärme auf der Zieloberfläche zersetzen oder reagieren die Precursor-Gase nicht, und es bildet sich keine Beschichtung.

Die Kernfunktion der Temperatur bei CVD besteht darin, die zur Spaltung chemischer Bindungen in den Precursor-Gasen erforderliche Aktivierungsenergie zu liefern. Dies ermöglicht es ihnen, auf der heißen Werkstückoberfläche zu reagieren und einen neuen, stabilen Festfilm zu bilden.

Die grundlegende Rolle der Wärme bei CVD

Um CVD zu verstehen, muss man es als eine kontrollierte chemische Reaktion betrachten, die auf einer Oberfläche stattfindet. Wie die meisten chemischen Reaktionen wird sie durch Energie und Kinetik gesteuert, wobei die Temperatur der primäre Steuerhebel ist.

Bereitstellung von Aktivierungsenergie

Jede chemische Reaktion benötigt eine Mindestmenge an Energie, um zu starten, bekannt als Aktivierungsenergie. Bei CVD liefert die auf das Substrat angewendete Wärme diese Energie.

Wenn die gasförmigen Moleküle (Precursoren) mit der heißen Oberfläche in Kontakt kommen, absorbieren sie thermische Energie. Diese Energie bewirkt, dass ihre internen chemischen Bindungen brechen, wodurch reaktive Spezies entstehen, die dann ein neues festes Material bilden können.

Antrieb der Abscheidungsrate

Die Temperatur steuert direkt die Geschwindigkeit oder Abscheidungsrate des Beschichtungsprozesses.

Innerhalb eines bestimmten Bereichs erhöht eine höhere Temperatur die Reaktionsrate auf der Oberfläche, was zu einem dickeren Film in kürzerer Zeit führt. Diese Beziehung ist jedoch nicht unendlich; für jeden spezifischen Prozess existiert ein optimaler Temperaturbereich.

Beeinflussung der Filmeigenschaften

Die endgültigen Eigenschaften der Beschichtung – wie ihre Kristallstruktur, Dichte und Härte – hängen stark von der Abscheidungstemperatur ab.

Höhere Temperaturen geben den Atomen oft mehr Energie, um sich auf der Oberfläche zu bewegen, bevor sie sich festsetzen. Dies kann die Bildung einer geordneteren, kristallinen Struktur fördern, während niedrigere Temperaturen zu einem ungeordneten, amorphen Film führen können.

CVD vs. PVD: Ein wichtiger Unterschied in der Rolle der Temperatur

Es ist entscheidend zu unterscheiden, wie Temperatur bei CVD im Vergleich zu ihrer primären Alternative, der physikalischen Gasphasenabscheidung (PVD), eingesetzt wird. Diese Unterscheidung verdeutlicht die einzigartige Funktion der Wärme im CVD-Prozess.

CVD erhitzt das Substrat, um eine Reaktion hervorzurufen

Bei CVD ist die entscheidende thermische Komponente das heiße Substrat. Der Prozess führt relativ kühle reaktive Gase in eine Kammer ein, wo sie durch die Wärme des zu beschichtenden Teils aktiviert werden. Die chemische Natur der Moleküle wird umgewandelt.

PVD erhitzt das Ausgangsmaterial, um einen Dampf zu erzeugen

Bei PVD wird Wärme auf das Ausgangsmaterial (das Beschichtungsmaterial selbst) angewendet, um es durch Schmelzen und Verdampfen in einen Dampf umzuwandeln. Dieser Dampf wandert dann physikalisch und kondensiert auf dem (oft kühleren) Substrat. Die chemische Natur des Materials ändert sich nicht.

Verständnis der Kompromisse bei der Temperaturregelung

Die Temperaturregelung in einem CVD-Prozess ist ein Balanceakt. Abweichungen vom optimalen Bereich können zu erheblichen Problemen bei der Prozesseffizienz und der Qualität des Endprodukts führen.

Das Risiko zu niedriger Temperaturen

Ist die Temperatur zu niedrig, haben die Precursor-Gase nicht genügend Aktivierungsenergie, um effektiv zu reagieren. Dies führt zu einer extrem langsamen oder nicht vorhandenen Abscheidungsrate und kann eine schlechte Haftung des Films am Substrat verursachen.

Die Gefahr zu hoher Temperaturen

Übermäßig hohe Temperaturen können noch schädlicher sein. Sie können dazu führen, dass die Precursor-Gase bevor sie das Substrat erreichen, in der Gasphase reagieren, wodurch winzige Partikel entstehen, die zu einer schwachen, pulverförmigen und nicht haftenden Beschichtung führen. Hohe Hitze kann auch das Substrat selbst beschädigen, insbesondere bei empfindlicher Elektronik oder Materialien mit niedrigen Schmelzpunkten.

Thermische Budgetbeschränkungen

Viele Anwendungen, insbesondere in der Halbleiterfertigung, haben ein strenges "thermisches Budget". Das bedeutet, dass das Substrat nur für eine begrenzte Zeit einer bestimmten Maximaltemperatur ausgesetzt werden darf, bevor seine bestehenden Komponenten beschädigt werden. Die CVD-Prozesstemperatur muss sorgfältig gewählt werden, um innerhalb dieses Budgets zu bleiben.

Die richtige Wahl für Ihr Ziel treffen

Die optimale Temperatur für einen CVD-Prozess ist kein Einzelwert; sie wird ausschließlich durch das gewünschte Ergebnis und die Einschränkungen des Substratmaterials bestimmt.

- Wenn Ihr Hauptaugenmerk auf maximaler Abscheidungsgeschwindigkeit liegt: Sie müssen bei einer höheren Temperatur arbeiten, die sorgfältig so eingestellt ist, dass sie knapp unter dem Punkt liegt, an dem unerwünschte Gasphasenreaktionen beginnen.

- Wenn Ihr Hauptaugenmerk auf einer spezifischen Kristallstruktur liegt: Die erforderliche Temperatur wird durch die Materialeigenschaften bestimmt; die Erzeugung hochgeordneter kristalliner Filme erfordert im Allgemeinen höhere Temperaturen, um den Atomen eine ausreichende Mobilität zu verleihen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines temperaturempfindlichen Teils liegt: Sie müssen spezielle Niedertemperatur-CVD-Prozesse (wie Plasma-Enhanced CVD) verwenden, bei denen Energie durch ein elektrisches Plasma und nicht ausschließlich durch Wärme zugeführt wird.

Letztendlich ist die Beherrschung der Temperaturregelung unerlässlich, um den chemischen Gasphasenabscheidungsprozess zu meistern und eine hochwertige, funktionale Beschichtung zu erzielen.

Zusammenfassungstabelle:

| Temperatureffekt | Auswirkung auf den CVD-Prozess |

|---|---|

| Zu niedrig | Unzureichende Aktivierungsenergie; langsame/keine Abscheidung, schlechte Haftung. |

| Optimaler Bereich | Kontrollierte Reaktionsrate; hochwertige, haftende Filmbildung. |

| Zu hoch | Unerwünschte Gasphasenreaktionen; pulverförmige Beschichtung, Substratschäden. |

Erzielen Sie präzise thermische Kontrolle für Ihre CVD-Prozesse mit KINTEK.

Ob Sie fortschrittliche Halbleiter, langlebige Werkzeugbeschichtungen oder spezielle Dünnschichten entwickeln, die richtige Laborausrüstung ist entscheidend. KINTEK ist spezialisiert auf hochwertige CVD-Systeme und Laborverbrauchsmaterialien, die die exakte Temperaturkontrolle liefern, die Ihre Forschung und Produktion erfordern.

Lassen Sie uns Ihnen helfen, Ihren Abscheidungsprozess zu optimieren. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anwendungsanforderungen zu besprechen und die KINTEK-Lösung für Sie zu entdecken.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Was ist der Prozess der Vakuumbeschichtung? Beherrschung der CVD- und PVD-Dünnschichtbeschichtung

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode

- Was ist die Gasphasenabscheidungstechnik? Ein Leitfaden zu PVD- & CVD-Dünnschichtbeschichtungsverfahren

- Welche Farbe haben CVD-Diamanten? Einblicke in den Prozess von Braun-Stich bis farbloser Schönheit