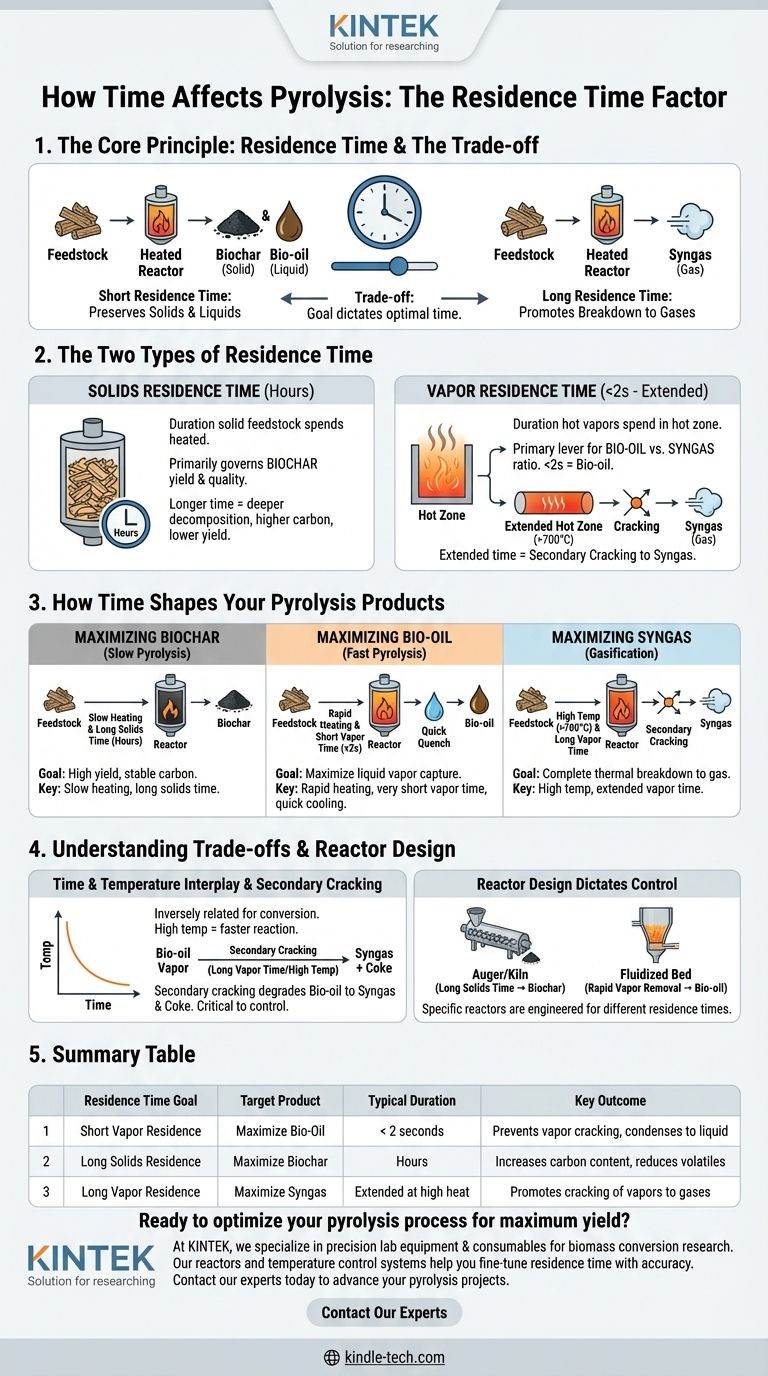

Bei der Pyrolyse ist die Zeit der entscheidende Faktor, der die endgültige Verteilung der Produkte bestimmt. Diese Dauer, bekannt als Verweilzeit, bestimmt, wie vollständig das Ausgangsmaterial abgebaut wird, und beeinflusst direkt die endgültige Ausbeute an fester Biokohle, flüssigem Bioöl und nicht kondensierbarem Synthesegas. Eine längere Verweilzeit führt im Allgemeinen zu einer vollständigeren thermischen Umwandlung, wodurch die Ausbeute von Feststoffen und Flüssigkeiten hin zu Gasen verschoben wird.

Das Kernprinzip ist ein Kompromiss: Kurze Verweilzeiten erhalten wertvolle Feststoffe (Biokohle) und Flüssigkeiten (Bioöl), während lange Verweilzeiten den Abbau dieser Produkte zu Gasen (Synthesegas) fördern. Ihr Ziel für das Endprodukt bestimmt die optimale Verweilzeit.

Die zwei Arten der Verweilzeit

Um den Prozess wirklich zu verstehen, ist es entscheidend, zwischen der Verweilzeit des festen Materials und der Verweilzeit der von ihm erzeugten Dämpfe zu unterscheiden. Sie sind nicht dasselbe und haben unterschiedliche Auswirkungen auf das Ergebnis.

Verweilzeit der Feststoffe

Dies ist die Gesamtdauer, die das feste Ausgangsmaterial (wie Holzspäne oder landwirtschaftliche Abfälle) im beheizten Reaktor verbringt. Sie steuert hauptsächlich die Ausbeute und Qualität der Biokohle.

Längere Verweilzeiten der Feststoffe ermöglichen eine tiefere thermische Zersetzung, wodurch die endgültige Kohleausbeute reduziert, aber ihr Kohlenstoffgehalt und ihre Stabilität erhöht werden. Kürzere Zeiten ergeben mehr Kohle, die jedoch mehr flüchtige Verbindungen enthält.

Verweilzeit der Dämpfe

Dies ist die Dauer, die die heißen Gase und Dämpfe, die aus den Feststoffen freigesetzt werden, in der heißen Zone des Reaktors verbringen, bevor sie abgekühlt werden oder austreten. Diese Variable ist der primäre Hebel zur Steuerung des Verhältnisses von Bioöl zu Synthesegas.

Dämpfe, die schnell entfernt und abgekühlt werden, kondensieren zu flüssigem Bioöl. Dämpfe, die länger in der heißen Zone verbleiben, unterliegen weiteren "Cracking"-Reaktionen und zerfallen in einfachere, nicht kondensierbare Gasmoleküle.

Wie die Zeit Ihre Pyrolyseprodukte formt

Die spezifische Verweilzeit, die Sie anstreben, hängt vollständig davon ab, welches Produkt Sie maximieren möchten. Diese Prozesse werden oft als langsame, schnelle oder Flash-Pyrolyse kategorisiert, die sowohl durch Temperatur als auch durch Verweilzeit definiert sind.

Maximierung der Biokohle (langsame Pyrolyse)

Um die höchste Ausbeute an Biokohle zu erzielen, wird eine lange Verweilzeit der Feststoffe (Stunden) bei relativ niedrigeren Temperaturen verwendet. Dieser Prozess, bekannt als langsame Pyrolyse oder Karbonisierung, zielt darauf ab, flüchtige Bestandteile sanft auszutreiben und gleichzeitig das Kohlenstoffgerüst des Ausgangsmaterials zu erhalten.

Der Schlüssel ist eine langsame Aufheizrate, die den heftigen Abbau der Feststoffstruktur minimiert und eine kontrollierte Umwandlung in Kohle ermöglicht.

Maximierung des Bioöls (schnelle Pyrolyse)

Um Bioöl zu maximieren, besteht das Ziel darin, Dämpfe zu erzeugen und sie dann fast augenblicklich aus der Hitze zu entfernen. Dies erfordert eine sehr kurze Verweilzeit der Dämpfe, typischerweise weniger als zwei Sekunden.

Dieser Prozess, bekannt als schnelle Pyrolyse, verwendet eine moderate bis hohe Temperatur und eine extrem schnelle Erhitzung des Ausgangsmaterials. Die Dämpfe werden sofort abgeschreckt (schnell abgekühlt), um sie zu Bioöl zu kondensieren, bevor sie Zeit haben, zu Gasen abgebaut zu werden.

Maximierung des Synthesegases (Vergasung)

Um Synthesegas (eine Mischung aus Wasserstoff, Kohlenmonoxid und Methan) zu maximieren, benötigen Sie eine lange Verweilzeit der Dämpfe bei hohen Temperaturen (oft >700 °C). Diese Umgebung fördert die Sekundärreaktionen, die die schwereren Moleküle im Bioöldampf aufspalten.

Im Wesentlichen lassen Sie die Bioöldämpfe absichtlich weiter "kochen", bis sie thermisch in die einfachsten, stabilsten Gasmoleküle zerlegt sind.

Die Kompromisse verstehen

Die Manipulation der Zeit ist keine einfache, isolierte Variable. Sie ist untrennbar mit Temperatur und Reaktordesign verbunden und schafft eine Reihe von Kompromissen, die Sie bewältigen müssen.

Das Zusammenspiel von Zeit und Temperatur

Zeit und Temperatur sind umgekehrt proportional, um einen bestimmten Umwandlungsgrad zu erreichen. Eine Reaktion, die bei 400 °C Stunden dauert, kann bei 600 °C in Sekunden abgeschlossen sein.

Daher verwendet die "schnelle Pyrolyse" für Bioöl nicht nur eine kurze Verweilzeit; sie muss eine hohe Temperatur verwenden, um sicherzustellen, dass das Ausgangsmaterial in diesem kurzen Zeitfenster schnell genug abgebaut wird.

Das Problem des sekundären Crackings

Der größte Kompromiss ist das sekundäre Cracking. Dies ist der Prozess, der Ihre wertvollen Bioöldämpfe in minderwertiges Synthesegas und zusätzlichen Koks (Kohle) abbaut.

Was für die Synthesegasproduktion vorteilhaft ist (lange Verweilzeit der Dämpfe), ist für die Bioölausbeute nachteilig. Die Kontrolle der Verweilzeit der Dämpfe ist daher der wichtigste Faktor bei der Bestimmung, ob Ihr Produkt hauptsächlich flüssig oder gasförmig ist.

Das Reaktordesign bestimmt die Kontrolle

Verschiedene Pyrolyse-Reaktoren sind speziell für die Steuerung der Verweilzeit ausgelegt. Ein Schnecken- oder Drehrohrofen ermöglicht lange Verweilzeiten der Feststoffe, ideal für Biokohle. Im Gegensatz dazu bietet ein Wirbelschichtreaktor einen hervorragenden Wärmeübergang und ermöglicht die schnelle Entfernung von Dämpfen, was ihn ideal für die schnelle Pyrolyse und Bioölproduktion macht.

Die Verweilzeit auf Ihr Ziel abstimmen

Letztendlich ist die optimale Verweilzeit keine einzelne Zahl, sondern ein Betriebsfenster, das durch Ihr gewünschtes Ergebnis definiert wird.

- Wenn Ihr Hauptaugenmerk auf hochwertiger Biokohle liegt: Verwenden Sie eine lange Verweilzeit der Feststoffe (Minuten bis Stunden) mit langsamen Aufheizraten, um die Stabilität der Kohle und den Kohlenstoffgehalt zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Bioölausbeute liegt: Verwenden Sie eine extrem kurze Verweilzeit der Dämpfe (unter 2 Sekunden) mit schneller Erhitzung, um Dämpfe einzufangen, bevor sie einem sekundären Cracking unterliegen.

- Wenn Ihr Hauptaugenmerk auf der Produktion von Synthesegas liegt: Verwenden Sie eine lange Verweilzeit der Dämpfe bei hohen Temperaturen, um das vollständige thermische Cracking aller flüchtigen Verbindungen in nicht kondensierbare Gase sicherzustellen.

Durch das Verständnis und die Kontrolle der Verweilzeit verwandeln Sie Biomasse nicht nur durch Erhitzen, sondern steuern präzise ihre Umwandlung in wertschöpfende Produkte.

Zusammenfassungstabelle:

| Ziel der Verweilzeit | Zielprodukt | Typische Dauer | Wichtigstes Ergebnis |

|---|---|---|---|

| Kurze Verweilzeit der Dämpfe | Bioöl maximieren | < 2 Sekunden | Verhindert Dampfcracking, kondensiert zu Flüssigkeit |

| Lange Verweilzeit der Feststoffe | Biokohle maximieren | Stunden | Erhöht den Kohlenstoffgehalt, reduziert flüchtige Bestandteile |

| Lange Verweilzeit der Dämpfe | Synthesegas maximieren | Verlängert bei hoher Hitze | Fördert das Cracking von Dämpfen zu Gasen |

Bereit, Ihren Pyrolyseprozess für maximale Ausbeute zu optimieren? Bei KINTEK sind wir auf Präzisionslaborgeräte und Verbrauchsmaterialien spezialisiert, die auf die Biomasseumwandlungsforschung zugeschnitten sind. Egal, ob Sie Biokohle zur Bodenverbesserung, Bioöl für erneuerbare Kraftstoffe oder Synthesegas für Energie entwickeln, unsere Reaktoren und Temperaturkontrollsysteme helfen Ihnen, die Verweilzeit präzise einzustellen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre Pyrolyseprojekte im Labor vorantreiben und die zuverlässigen Ergebnisse liefern können, die Sie benötigen.

Visuelle Anleitung

Ähnliche Produkte

- Anpassbare Labor-Hochtemperatur-Hochdruckreaktoren für vielfältige wissenschaftliche Anwendungen

- Schräg rotierende Plasma-unterstützte chemische Gasphasenabscheidungsanlage (PECVD) Röhrenofenmaschine

- Desktop-Schnellautoklav-Sterilisator 35L 50L 90L für Laboranwendungen

- Wandmontierte Wasserdestillationsanlage

- Hochtemperatur-Konstanttemperatur-Heizzirkulator Wasserbad-Kühler-Zirkulator für Reaktionsbad

Andere fragen auch

- Erzeugt Pyrolyse Biokraftstoff? Ein Leitfaden zur Umwandlung von Biomasse in erneuerbare Energie

- Was ist ein Drehrohrofen? Der ultimative Leitfaden für gleichmäßige Erwärmung & Mischung

- Was ist das Drehrohrofenverfahren? Ein Leitfaden zur effizienten Hochtemperatur-Materialverarbeitung

- Was ist ein Rotationsretortenofen? Erzielen Sie überlegene Gleichmäßigkeit bei der kontinuierlichen Wärmebehandlung

- Warum ist die Kopyrolyse wichtig? Erschließen Sie die synergistische Abfallumwandlung für höherwertige Kraftstoffe

- Was ist der Unterschied zwischen Pyrolyse, Verbrennung und Vergasung? Ein Leitfaden zu thermischen Umwandlungstechnologien

- Wie effizient ist die Pyrolyse? Ein strategischer Leitfaden zur Maximierung des Outputs

- Wie startet man eine Pyrolyseanlage? Eine Schritt-für-Schritt-Anleitung zur Inbetriebnahme Ihrer Waste-to-Energy-Anlage