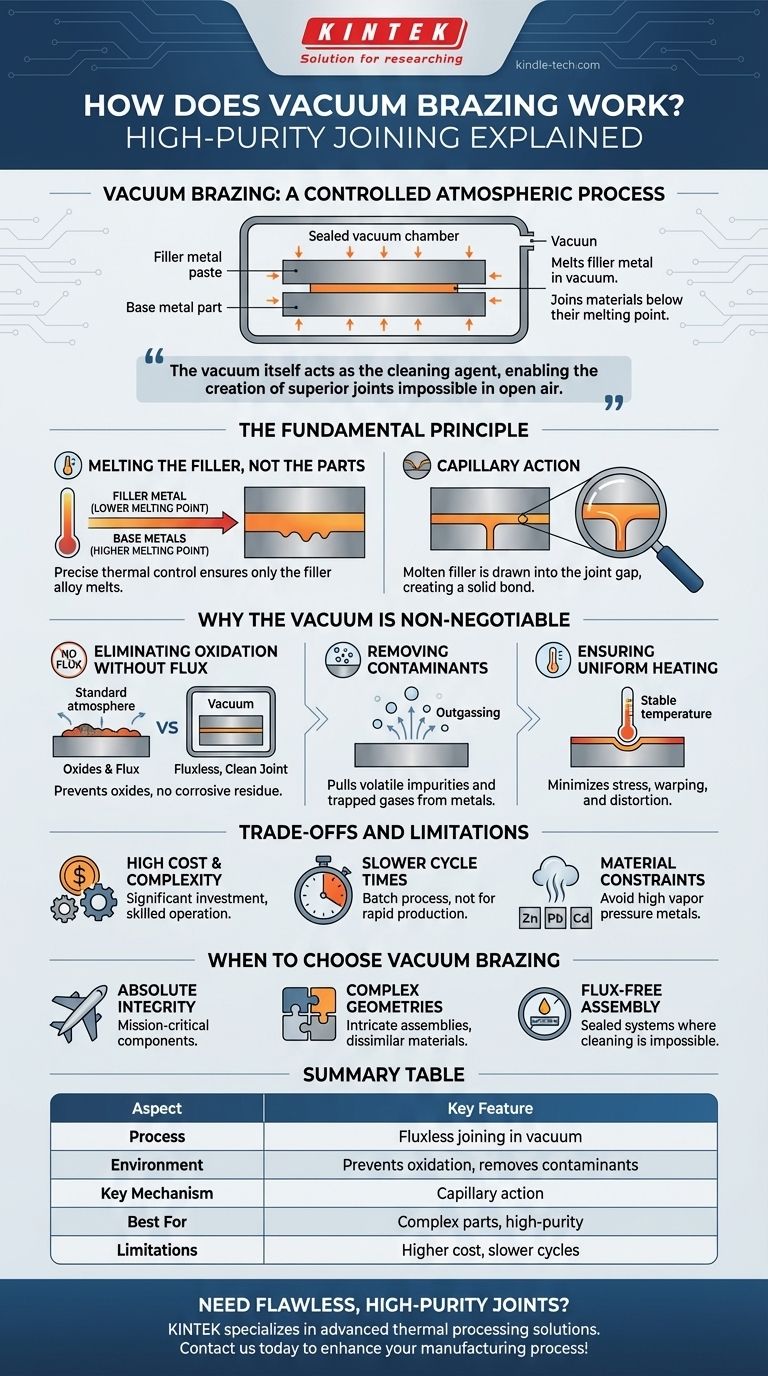

Im Kern ist das Vakuumlöten eine hochreine Methode zum Verbinden von Materialien, indem ein Füllmetall zwischen ihnen in einer Vakuumkammer geschmolzen wird. Der Prozess erhitzt eine Baugruppe auf eine Temperatur, die hoch genug ist, um das Füllmetall zu schmelzen, aber unter dem Schmelzpunkt der zu verbindenden Komponenten liegt. Die Vakuumumgebung verhindert Oxidation und entfernt Verunreinigungen, was zu einer außergewöhnlich starken, sauberen und flussmittelfreien Verbindung führt.

Die entscheidende Erkenntnis ist, dass Vakuumlöten nicht nur eine Verbindungstechnik ist; es ist ein kontrollierter atmosphärischer Prozess. Das Vakuum selbst wirkt als Reinigungsmittel und ermöglicht die Schaffung überlegener Verbindungen, die an der offenen Luft unmöglich zu erreichen wären.

Das Grundprinzip: Schmelzen des Füllmaterials, nicht der Teile

Vakuumlöten basiert auf einem einfachen, aber präzisen thermischen Prinzip. Der Erfolg des gesamten Prozesses hängt von den unterschiedlichen Schmelzpunkten der beteiligten Materialien ab.

Die Rolle des Füllmetalls

Das Füllmetall (auch als Lotlegierung bezeichnet) ist die Schlüsselkomponente. Es wird speziell so gewählt, dass es einen deutlich niedrigeren Schmelzpunkt als die Grundmetalle (die zu verbindenden Teile) aufweist.

Dieses Füllmetall, oft in Form einer Paste, Folie oder Draht, wird vor Beginn des Heizprozesses an der Verbindungsstelle platziert.

Die Bedeutung der Temperaturkontrolle

Die gesamte Baugruppe wird gleichmäßig in einem Vakuumofen erhitzt. Die Temperatur wird sorgfältig über den Schmelzpunkt des Füllmetalls erhöht, aber sicher unter dem Schmelzpunkt der Grundmetalle gehalten.

Dies stellt sicher, dass die zu verbindenden Komponenten fest und maßhaltig bleiben, während nur die Lotlegierung flüssig wird.

Kapillarwirkung: Die treibende Kraft

Sobald das Füllmetall schmilzt, übernimmt ein Naturphänomen namens Kapillarwirkung. Die flüssige Legierung wird automatisch in den engen Spalt zwischen den Grundmetallteilen gezogen, ähnlich wie ein Papiertuch Wasser aufsaugt.

Diese Wirkung stellt sicher, dass die Verbindung vollständig gefüllt wird, wodurch nach dem Abkühlen der Baugruppe eine feste, durchgehende metallische Verbindung entsteht.

Warum das Vakuum unverzichtbar ist

Die Verwendung einer Vakuumkammer hebt diesen Prozess über das Standardlöten hinaus. Die Niederdruckumgebung ist nicht passiv; sie trägt aktiv zur Qualität der Verbindung bei.

Oxidation ohne Flussmittel eliminieren

In einer normalen Atmosphäre führt das Erhitzen von Metallen zur Bildung von Oxiden auf ihren Oberflächen, die eine starke Verbindung verhindern. Traditionelles Löten bekämpft dies mit einem chemischen Flussmittel, das korrosive Rückstände hinterlässt, die gereinigt werden müssen.

Vakuumlöten ist flussmittelfrei. Durch das Entfernen nahezu des gesamten Sauerstoffs aus der Kammer verhindert das Vakuum die Bildung von Oxiden von vornherein. Es kann sogar vorhandene leichte Oxide von den Metalloberflächen entfernen.

Verunreinigungen entfernen

Das Vakuum zieht aktiv flüchtige Verunreinigungen und eingeschlossene Gase aus den Grundmetallen, während diese erhitzt werden. Dieser Prozess, bekannt als Ausgasen, reinigt den Verbindungsbereich und eliminiert potenzielle Quellen für Schwäche oder Porosität.

Gleichmäßige Erwärmung gewährleisten

Ein Vakuumofen ermöglicht eine extrem gleichmäßige und stabile Erwärmung. Diese kontrollierte thermische Umgebung minimiert die Belastung der Komponenten und reduziert das Risiko von Verzug oder Verformung, was besonders kritisch für komplexe oder empfindliche Baugruppen ist.

Abwägungen und Einschränkungen verstehen

Obwohl leistungsstark, ist das Vakuumlöten ein spezialisierter Prozess mit spezifischen Überlegungen. Es ist nicht die richtige Lösung für jede Anwendung.

Hohe Anfangskosten und Komplexität

Vakuumöfen stellen eine erhebliche Kapitalinvestition dar. Es handelt sich um komplexe Maschinen, die qualifizierte Bediener und strenge Wartungspläne erfordern, was den Prozess teurer macht als herkömmliche Verbindungsmethoden.

Längere Zykluszeiten

Das Erhitzen einer gesamten Ofenkammer, das „Einweichen“ der Komponenten bei Löttemperatur und das anschließende Abkühlen ist ein zeitaufwändiger Batch-Prozess. Dies macht es im Vergleich zu Methoden wie dem automatisierten Schweißen weniger geeignet für die schnelle Massenproduktion.

Materialbeschränkungen

Bestimmte Materialien sind für das Vakuumlöten nicht geeignet. Metalle mit hohem Dampfdruck, wie Zink, Blei oder Cadmium, können im Vakuum bei Löttemperaturen verdampfen. Dies kann den Ofen kontaminieren und die Integrität der Verbindung des Teils selbst beeinträchtigen.

Wann Vakuumlöten zu wählen ist

Die Entscheidung für das Vakuumlöten sollte von den Anforderungen der Endanwendung bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf absoluter Verbindungsfestigkeit und Sauberkeit liegt: Es ist die ideale Wahl für missionskritische Komponenten in der Luft- und Raumfahrt, medizinische Implantate und hochleistungsfähige wissenschaftliche Geräte, bei denen ein Versagen keine Option ist.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden komplexer Geometrien oder unähnlicher Materialien liegt: Es zeichnet sich durch die Herstellung starker Verbindungen in komplexen Baugruppen oder zwischen Materialien wie Metall und Keramik aus, die nicht geschweißt werden können.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einer flussmittelfreien Baugruppe liegt: Es ist unerlässlich für interne Komponenten von versiegelten Systemen, wie Vakuumröhren oder Sensoren, bei denen eine Reinigung nach dem Löten unmöglich ist.

Letztendlich ist das Vakuumlöten die definitive Wahl, wenn Prozesskontrolle, Reinheit und metallurgische Qualität wichtiger sind als Kosten oder Produktionsgeschwindigkeit.

Zusammenfassungstabelle:

| Aspekt | Hauptmerkmal |

|---|---|

| Prozess | Flussmittelfreies Fügen in einer Vakuumkammer |

| Umgebung | Verhindert Oxidation, entfernt Verunreinigungen |

| Schlüsselmechanismus | Kapillarwirkung zieht geschmolzenes Füllmetall an |

| Am besten geeignet für | Komplexe Geometrien, unähnliche Materialien, hochreine Anwendungen |

| Einschränkungen | Höhere Kosten, längere Zykluszeiten, Materialbeschränkungen (z. B. Zink, Cadmium) |

Benötigen Sie makellose, hochreine Verbindungen für Ihre kritischen Komponenten? KINTEK ist spezialisiert auf fortschrittliche thermische Verarbeitungslösungen, einschließlich Vakuumlötsystemen, die auf die Luft- und Raumfahrt, Medizin und Laborausrüstung zugeschnitten sind. Unsere Expertise gewährleistet überragende Verbindungsfestigkeit, Sauberkeit und Leistung für Ihre anspruchsvollsten Anwendungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihren Herstellungsprozess verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

Andere fragen auch

- Was kostet ein Vakuumlötofen? Ein Leitfaden zu Schlüsselfaktoren und Investitionsstrategie

- Können unterschiedliche Metalle hartgelötet oder hartgeschweißt werden? Ein Leitfaden für starke, zuverlässige Verbindungen

- Welches Element erschwert das Löten von Edelstahl? Es ist die Chromoxidschicht.

- Warum sollte man Hartlöten anstelle von Löten wählen? Wegen überlegener Verbindungsfestigkeit und Hochtemperaturbeständigkeit

- Was ist Vakuumlöten? Der ultimative Leitfaden zum Fügen hochreiner Metalle