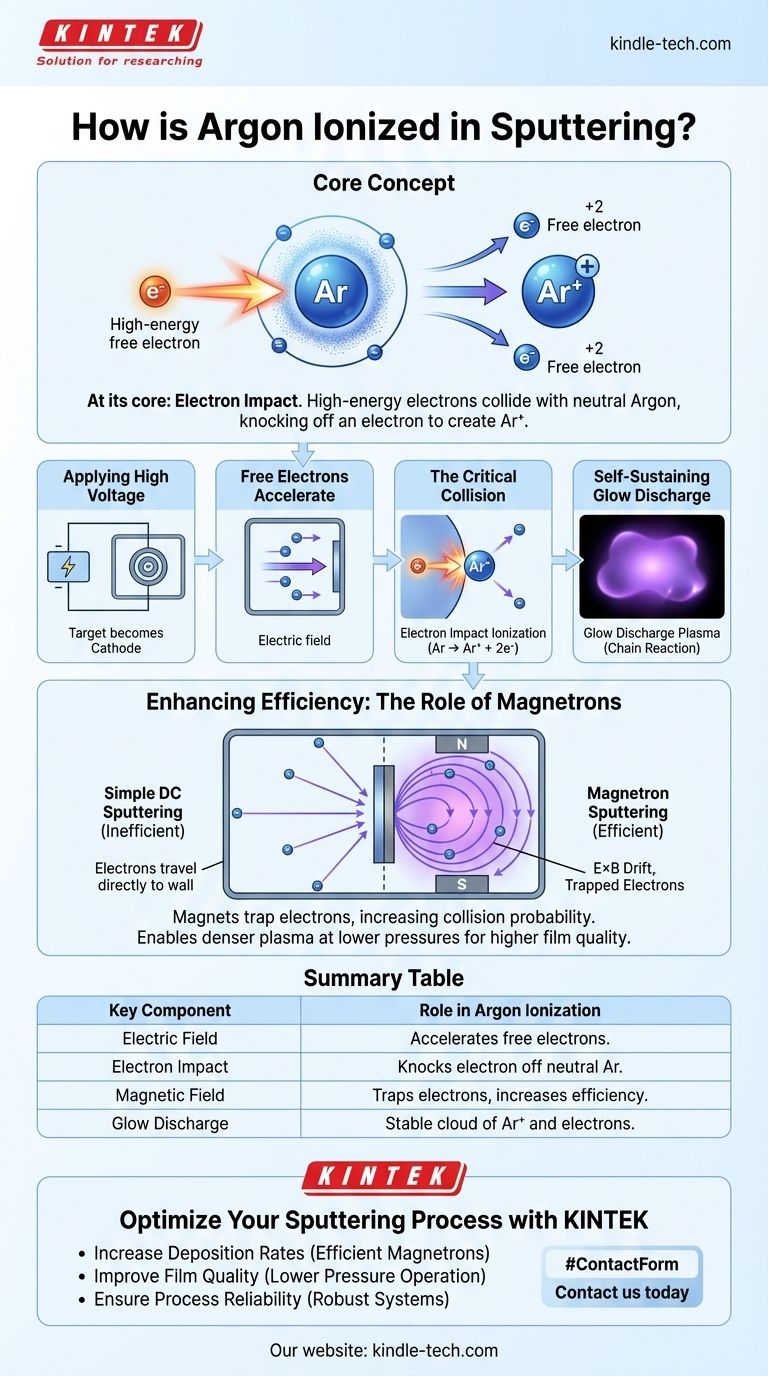

Im Kern wird Argon beim Sputtern durch Elektronenstoß ionisiert. Ein starkes elektrisches Feld beschleunigt freie Elektronen in der Vakuumkammer auf hohe Energien. Wenn eines dieser energiereichen Elektronen mit einem neutralen Argonatom kollidiert, schlägt es ein weiteres Elektron heraus und erzeugt ein positiv geladenes Argonion (Ar+) sowie ein zweites freies Elektron, das den Prozess fortsetzt.

Das wesentliche Ziel ist nicht nur, einige Atome zu ionisieren, sondern ein stabiles Plasma zu entzünden und aufrechtzuerhalten. Dies wird erreicht, indem eine hohe Spannung angelegt wird, um die anfänglichen Elektron-Atom-Kollisionen zu erzeugen, und in modernen Systemen durch den Einsatz von Magnetfeldern, um Elektronen einzuschließen, was die Effizienz dieser Ionisationskaskade dramatisch erhöht.

Der fundamentale Prozess: Erzeugung eines Plasmas

Um Sputtern zu verstehen, muss man zunächst verstehen, wie das Edelgas, typischerweise Argon, in ein aktives Plasma umgewandelt wird. Dieser Prozess beruht auf einigen Schlüsselschritten.

Der anfängliche Funke: Anlegen einer hohen Spannung

Der Prozess beginnt damit, dass das zu sputternde Material (das Target) in eine Vakuumkammer gebracht und eine starke negative Gleich- oder Hochfrequenzspannung angelegt wird. Dadurch wird das Target zu einer Kathode.

Die Rolle freier Elektronen

Innerhalb jedes Gases bei niedrigem Druck gibt es immer eine geringe Anzahl von verirrten, freien Elektronen. Das durch die Spannung erzeugte starke elektrische Feld beschleunigt diese negativ geladenen Elektronen sofort mit sehr hoher Geschwindigkeit vom negativen Target weg.

Die kritische Kollision

Während diese energiereichen Elektronen durch die Kammer wandern, kollidieren sie unweigerlich mit den viel größeren, neutralen Argonatomen. Wenn ein Elektron genügend Energie besitzt, reißt es ein Elektron aus der Außenschale des Argonatoms heraus.

Dieses Ereignis, genannt Elektronenstoßionisation, ist der entscheidende Schritt. Das Ergebnis ist ein positiv geladenes Argonion (Ar+) und zwei freie Elektronen.

Eine selbsterhaltende Glimmentladung

Dieser Prozess erzeugt eine Kettenreaktion. Das ursprüngliche Elektron und das neu freigesetzte Elektron werden beide durch das elektrische Feld beschleunigt und schlagen weiter auf Argonatome ein, um diese zu ionisieren. Diese Kaskade erzeugt schnell eine stabile, sichtbare Wolke aus Ionen und Elektronen, bekannt als Glimmentladungsplasma.

Steigerung der Effizienz: Die Rolle von Magnetrons

Einfaches DC-Sputtern ist funktionsfähig, aber ineffizient. Viele Elektronen wandern von der Kathode direkt zu den Kammerwänden (der Anode), ohne jemals ein Argonatom zu treffen, was höhere Gasdrücke erfordert, um genügend Kollisionen zu gewährleisten. Das Magnetronsputtern löst dieses Problem.

Wie Magnete Elektronen einfangen

In einem Magnetronsystem werden starke Magnete hinter dem Target platziert. Dies erzeugt ein Magnetfeld, das senkrecht zum elektrischen Feld nahe der Oberfläche des Targets steht.

Diese Kombination von Feldern zwingt die Elektronen auf einen langen, spiralförmigen Weg und fängt sie effektiv in einer Zone direkt vor dem Target ein. Dies wird als E×B-Drift bezeichnet.

Der Vorteil eines längeren Weges

Dadurch, dass die Elektronen eine viel größere Strecke zurücklegen müssen, bevor sie schließlich entweichen können, erhöht sich ihre Wahrscheinlichkeit, mit einem Argonatom zu kollidieren und dieses zu ionisieren, um Größenordnungen.

Warum das für das Sputtern wichtig ist

Diese immense Steigerung der Ionisationseffizienz ist der Hauptvorteil des Magnetronsputterns. Es ermöglicht die Bildung eines dichten, stabilen Plasmas bei viel niedrigeren Drücken. Niedrigerer Druck bedeutet, dass weniger gesputterte Atome auf ihrem Weg zum Substrat mit Gas kollidieren, wodurch ihre Energie erhalten bleibt und eine dichtere, qualitativ hochwertigere Schicht entsteht.

Häufige Fallstricke und Schlüsselparameter

Die Erzielung eines stabilen und effektiven Plasmas erfordert ein Gleichgewicht mehrerer Variablen. Das Verständnis ihrer Wechselwirkung ist der Schlüssel zur Prozesskontrolle.

Druck vs. Mittlere freie Weglänge

Der Druck des Argongases bestimmt die „mittlere freie Weglänge“ – die durchschnittliche Strecke, die ein Teilchen vor einer Kollision zurücklegt.

- Zu niedrig: Es sind nicht genügend Argonatome vorhanden, was zu einem instabilen Plasma führt.

- Zu hoch: Gesputterte Atome verlieren zu viel Energie bei Gaskollisionen, was die Abscheiderate und die Filmqualität reduziert.

Spannung und Leistung

Die angelegte Spannung bestimmt die Energie der Elektronen und Ionen. Eine höhere Spannung führt zu einem energiereicheren Ionenbeschuss des Targets, was typischerweise die Sputterausbeute (die Anzahl der pro einfallendem Ion ausgestoßenen Atome) erhöht.

Ein kritisches Missverständnis

Es ist ein häufiger Fehler anzunehmen, dass die Magnete das Argon direkt ionisieren. Die Magnete ionisieren nichts. Ihre einzige Funktion ist es, die Elektronen einzuschließen, die die Ionisation durchführen, wodurch der Prozess radikal effizienter wird.

Die richtige Wahl für Ihr Ziel treffen

Die Methode und die Parameter, die Sie für die Ionisation verwenden, wirken sich direkt auf das Endergebnis Ihrer Abscheidung aus.

- Wenn Ihr Hauptaugenmerk auf einem grundlegenden Verständnis liegt: Denken Sie daran, dass Ionisation einfach ein energiereiches Elektron ist, das ein anderes Elektron von einem neutralen Argonatom stößt.

- Wenn Ihr Hauptaugenmerk auf der Prozesseffizienz liegt: Der Schlüssel liegt darin, Magnete zu verwenden, um Elektronen nahe dem Target einzuschließen, was ein dichteres Plasma bei niedrigeren Drücken erzeugt und die Abscheideraten erhöht.

- Wenn Ihr Hauptaugenmerk auf der Filmqualität liegt: Eine effiziente Ionisation durch Magnetrons ist entscheidend, da sie niedrigere Betriebsdrücke ermöglicht, was Gasverunreinigungen im Endfilm reduziert und dessen Dichte verbessert.

Letztendlich ist die Beherrschung des Ionisationsprozesses der erste Schritt zur Kontrolle der Qualität und Effizienz jeder Sputterabscheidung.

Zusammenfassungstabelle:

| Schlüsselkomponente | Rolle bei der Argonionisation |

|---|---|

| Elektrisches Feld | Beschleunigt freie Elektronen auf hohe Energien für Kollisionen. |

| Elektronenstoß | Hochenergetisches Elektron stößt ein Elektron von einem neutralen Argonatom ab (Ar → Ar⁺). |

| Magnetfeld (Magnetron) | Fängt Elektronen ein und erhöht deren Weglänge und Ionisationseffizienz. |

| Glimmentladungsplasma | Die resultierende stabile Wolke aus Argonionen (Ar⁺) und Elektronen. |

Optimieren Sie Ihren Sputterprozess mit KINTEK

Die Erzielung eines stabilen, effizienten Plasmas ist grundlegend für die hochwertige Dünnschichtabscheidung. Ob Sie neue Beschichtungen entwickeln oder einen bestehenden Prozess optimieren, die richtige Laborausrüstung ist entscheidend.

KINTEK ist spezialisiert auf fortschrittliche Sputtersysteme und Verbrauchsmaterialien für alle Ihre Laboranforderungen. Unsere Expertise kann Ihnen helfen:

- Abscheideraten steigern durch effiziente Magnetronquellen.

- Filmqualität verbessern durch Ermöglichung des Betriebs bei niedrigerem Druck.

- Prozesszuverlässigkeit sicherstellen durch robuste Ausrüstung und Support.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Forschung und Produktion verbessern können. Lassen Sie uns gemeinsam Ihren nächsten Durchbruch entzünden.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- 304 316 Edelstahl Vakuum Kugelhahn Absperrventil für Hochvakuum-Systeme

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Was bedeutet plasmaunterstützt? Ein Leitfaden für Niedertemperatur-, Hochpräzisionsfertigung

- Wie hoch ist die Geschwindigkeit von PECVD? Erreichen Sie eine schnelle Abscheidung bei niedriger Temperatur für Ihr Labor

- Was ist Plasma-CVD? Erschließen Sie die Niedertemperatur-Dünnschichtabscheidung für empfindliche Materialien

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen