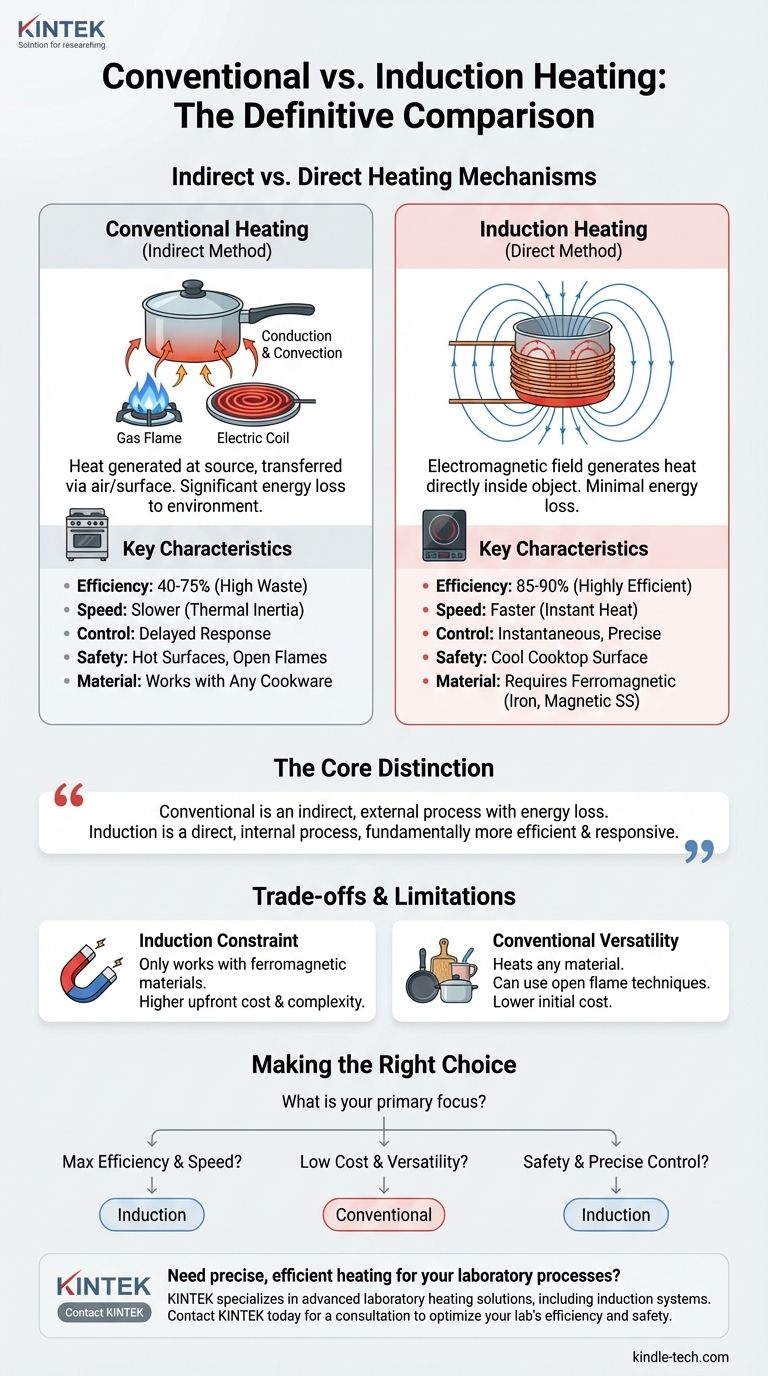

Der grundlegende Unterschied liegt darin, wie Wärme erzeugt und übertragen wird. Konventionelle Erwärmungsmethoden erzeugen Wärme an einer Quelle und übertragen sie dann durch ein Medium wie Luft oder eine heiße Oberfläche auf ein Objekt. Die Induktionserwärmung hingegen nutzt ein elektromagnetisches Feld, um die Wärme direkt im Objekt selbst zu erzeugen, ohne dass eine Übertragung über ein Medium erforderlich ist.

Die Kernunterscheidung liegt nicht nur in der Energiequelle, sondern im Erwärmungsmechanismus. Die konventionelle Erwärmung ist ein indirekter, externer Prozess, der mit erheblichen Energieverlusten verbunden ist, während die Induktion ein direkter, interner Prozess ist, was sie grundsätzlich effizienter und reaktionsschneller macht.

Wie konventionelle Erwärmung funktioniert: Die indirekte Methode

Die konventionelle Erwärmung basiert auf einem von zwei Hauptprinzipien, um Energie von einer heißen Quelle auf ein kühleres Ziel zu übertragen.

Die Prinzipien: Konduktion und Konvektion

Eine Wärmequelle, wie eine Gasflamme oder eine elektrische Widerstandsheizspirale, erhitzt sich zuerst. Diese thermische Energie wird dann durch direkten Kontakt (Konduktion) oder durch ein Fluid wie Luft oder Wasser (Konvektion) auf das Zielobjekt – wie einen Topf auf einem Herd – übertragen.

Inhärente Energieverluste

Da die Wärme von ihrer Quelle durch die Luft zum Ziel wandern muss, wird ein erheblicher Teil der Energie verschwendet, um die Umgebung zu erwärmen. Das Heizelement selbst strahlt ebenfalls Wärme vom Ziel weg ab, was zur Ineffizienz beiträgt.

Häufige Beispiele

Diese Methode bildet die Grundlage für die meisten traditionellen Heiztechnologien, einschließlich Gasherden, herkömmlichen Elektrokochfeldern, Öfen und Industrieöfen.

Wie Induktionserwärmung funktioniert: Die direkte Methode

Die Induktionserwärmung umgeht die langsame, ineffiziente Übertragung externer Wärme, indem sie das Zielobjekt zu seiner eigenen Wärmequelle macht.

Das Prinzip: Elektromagnetismus

Ein Induktionssystem verwendet eine Kupferspule, um ein hochfrequentes, wechselndes Magnetfeld zu erzeugen. Dieses Feld selbst ist nicht heiß.

Erzeugung von „Wirbelströmen“

Wenn ein elektrisch leitfähiges und magnetisches Material (ferromagnetisch), wie eine gusseiserne Pfanne, in dieses Feld gebracht wird, induziert das Feld winzige, zirkulierende elektrische Ströme im Metall. Diese werden als Wirbelströme bezeichnet.

Widerstand erzeugt Wärme

Der natürliche Widerstand des Metalls gegen den Fluss dieser Wirbelströme erzeugt auf molekularer Ebene immense Reibung, wodurch sofort und präzise Wärme erzeugt wird. Im Wesentlichen wird die Pfanne zum Heizelement, nicht die Kochfeldoberfläche.

Verständnis der Hauptunterschiede

Der Übergang von einer indirekten zu einer direkten Heizmethode führt zu tiefgreifenden Unterschieden in Leistung, Sicherheit und Kontrolle.

Effizienz und Geschwindigkeit

Die Induktion ist mit (85–90 %) weitaus effizienter, da fast die gesamte Energie direkt dort in Wärme umgewandelt wird, wo sie benötigt wird. Konventionelle Gas- (40–55 %) und Elektro-Methoden (65–75 %) verlieren einen Großteil ihrer Energie an die Umgebungsluft. Diese Effizienz macht die Induktion auch deutlich schneller.

Präzision und Kontrolle

Die Induktion bietet nahezu sofortige Kontrolle. Die Anpassung der Leistung ändert sofort die Stärke des Magnetfeldes und damit die Heizrate. Konventionelle Methoden leiden unter thermischer Trägheit – sie brauchen Zeit zum Aufheizen und, was noch wichtiger ist, zum Abkühlen.

Sicherheit

Bei der Induktion bleibt die Kochfeldoberfläche kühl bei Berührung und wird nur durch Restwärme erwärmt, die von der heißen Pfanne zurückübertragen wird. Dies reduziert das Verbrennungsrisiko im Vergleich zu einer glühend heißen elektrischen Spirale oder einem Gasrost drastisch.

Die Kompromisse und Einschränkungen

Obwohl leistungsstark, ist die Induktion nicht universell einsetzbar und unterliegt bestimmten Einschränkungen.

Die Materialbeschränkung

Die größte Einschränkung der Induktion besteht darin, dass sie nur mit ferromagnetischen Materialien wie Gusseisen und vielen Arten von Edelstahl funktioniert. Kochgeschirr aus Glas, Kupfer oder Aluminium erwärmt sich auf einem Induktionskochfeld nicht.

Anfangskosten und Komplexität

Induktionssysteme haben in der Regel höhere Anschaffungskosten als ihre konventionellen Gegenstücke. Sie sind auch auf hochentwickelte Elektronik zur Erzeugung des Magnetfeldes angewiesen, was die Reparatur komplexer machen kann.

Die Vielseitigkeit der Flamme

Die konventionelle Erwärmung, insbesondere eine Gasflamme, kann jedes Material unabhängig von seinen magnetischen Eigenschaften erhitzen. Sie kann auch für Techniken wie das Anrösten oder Rösten über einer offenen Flamme verwendet werden, was die Induktion nicht nachbilden kann.

Die richtige Wahl für Ihr Ziel treffen

Die Prioritäten Ihrer Anwendung sollten bestimmen, welche Technologie besser geeignet ist.

- Wenn Ihr Hauptaugenmerk auf maximaler Energieeffizienz und Geschwindigkeit liegt: Die Induktion ist aufgrund ihres direkten, internen Heizmechanismus, der Abfall minimiert, die unbestrittene Wahl.

- Wenn Ihr Hauptaugenmerk auf niedrigen Anfangskosten und Materialvielfalt liegt: Die konventionelle Erwärmung bietet eine niedrigere Eintrittsbarriere und funktioniert mit praktisch jeder Art von Kochgeschirr oder Material.

- Wenn Ihr Hauptaugenmerk auf Sicherheit und präziser Temperaturregelung liegt: Die Induktion bietet eine kühlere Arbeitsfläche und eine sofortige Reaktionsfähigkeit, die von konventionellen Methoden unübertroffen ist.

Letztendlich befähigt Sie das Verständnis des Kernunterschieds zwischen indirekter und direkter Erwärmung dazu, die Technologie auszuwählen, die Ihren wahren Prioritäten am besten entspricht.

Zusammenfassungstabelle:

| Merkmal | Konventionelle Erwärmung | Induktionserwärmung |

|---|---|---|

| Heizmethode | Indirekt (externe Quelle) | Direkt (im Objekt) |

| Typische Effizienz | 40–75 % | 85–90 % |

| Geschwindigkeit | Langsamer (erwärmt zuerst die Quelle) | Schneller (sofortige Wärme im Objekt) |

| Steuerung | Langsamere Reaktion (thermische Trägheit) | Sofortige, präzise Steuerung |

| Sicherheit | Heiße Oberflächen, offene Flammen | Kühle Kochfeldoberfläche (Wärme ist in der Pfanne) |

| Materialverträglichkeit | Funktioniert mit jedem Material | Erfordert ferromagnetische Materialien (z. B. Eisen, magnetischer Edelstahl) |

Benötigen Sie präzise, effiziente Erwärmung für Ihre Laborprozesse?

Das Verständnis der grundlegenden Unterschiede zwischen konventioneller und Induktionserwärmung ist der erste Schritt zur Optimierung der Effizienz und Sicherheit Ihres Labors. Die richtige Heiztechnologie kann Ihre Ergebnisse drastisch verbessern, Energiekosten senken und die Sicherheit der Bediener erhöhen.

KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborheizlösungen, einschließlich Induktionssystemen, die auf die einzigartigen Anforderungen von Forschung und Entwicklung zugeschnitten sind. Unsere Expertise stellt sicher, dass Sie die präzise Kontrolle und Effizienz erhalten, die Ihre Arbeit erfordert.

Lassen Sie uns Ihnen helfen, das ideale Heizsystem für Ihre spezifische Anwendung auszuwählen.

Kontaktieren Sie KINTEK noch heute für eine Beratung und erfahren Sie, wie unsere Laborgeräte Ihre Innovation vorantreiben können.

Visuelle Anleitung

Ähnliche Produkte

- Automatische Labor-Heißpresse

- Doppelplatten-Heizpresse für Labor

- Automatische beheizte hydraulische Pressmaschine mit beheizten Platten für Labor-Heißpresse

- Automatische hydraulische Heizpresse mit hohen Temperaturen und beheizten Platten für Laboratorien

- Beheizte Hydraulikpresse mit beheizten Platten, manuelle Labor-Heißpresse

Andere fragen auch

- Was ist eine automatische Pressmaschine? Hochpräzise Kraft für die moderne Fertigung

- Wofür wird eine hydraulische Bodenpresse verwendet? Ein vielseitiges Werkzeug für Industrie- und Laboranwendungen

- Was ist der Unterschied zwischen einer manuellen und einer automatischen Heißpresse? Wählen Sie die richtige Presse für Ihre Präzisionsanforderungen

- Wie stellen Sie den sicheren Betrieb von Geräten und Maschinen sicher? Ein proaktiver Leitfaden zum Risikomanagement

- Wofür wird eine beheizte hydraulische Presse verwendet? Unverzichtbares Werkzeug zum Aushärten, Formen und Laminieren