In der Fertigung geht es bei der Verdampfung nicht ums Trocknen. Es ist ein hochkontrollierter Prozess, der verwendet wird, um extrem dünne, hochleistungsfähige Materialfilme auf eine Oberfläche aufzubringen. Diese Technik, bekannt als physikalische Gasphasenabscheidung (PVD), ist unerlässlich für die Herstellung von Produkten, die von präzisen optischen Linsen und Mikrochips bis zur metallischen Auskleidung in einer Tüte Kartoffelchips reichen.

Der Kernzweck der industriellen Verdampfung besteht darin, ein festes Material in einem Vakuum in einen Dampf umzuwandeln, sodass es auf einem Zielobjekt als perfekt gleichmäßige und reine Beschichtung kondensieren kann, wodurch dieses Objekt neue Eigenschaften wie Reflektivität, Leitfähigkeit oder Haltbarkeit erhält.

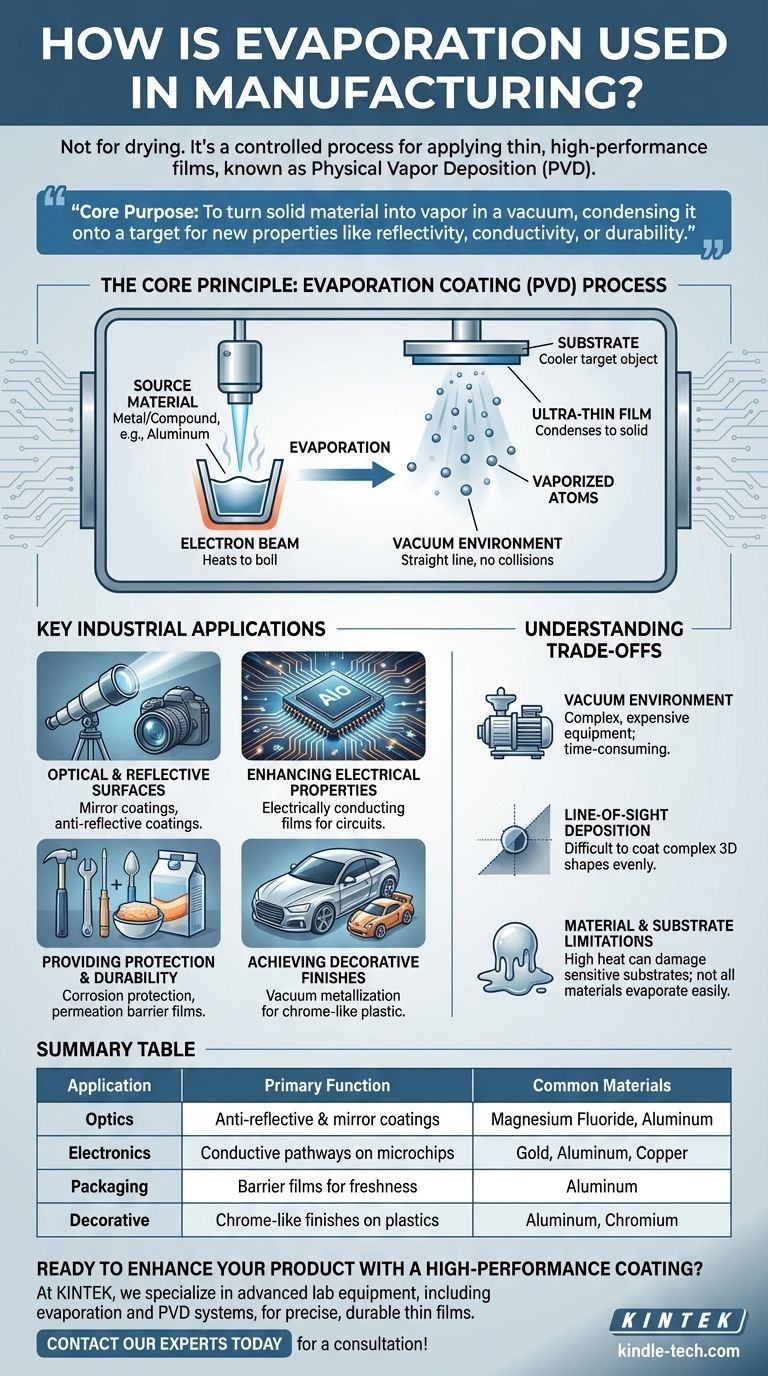

Das Kernprinzip: Wie die Verdampfungsbeschichtung funktioniert

Die Verdampfung ist ein Eckpfeiler einer Fertigungskategorie namens Physikalische Gasphasenabscheidung (PVD). Das grundlegende Konzept ist elegant und präzise, unabhängig von der verwendeten spezifischen Ausrüstung.

Das Ausgangsmaterial

Zuerst wird ein Ausgangsmaterial – wie ein Metall wie Aluminium oder eine Verbindung wie Magnesiumfluorid – in eine Hochvakuumkammer gegeben.

Der Verdampfungsprozess

Dieses Ausgangsmaterial wird dann erhitzt, bis es kocht und verdampft und direkt in einen gasförmigen Dampf übergeht. Dies kann mit verschiedenen Methoden geschehen, wobei eine gängige Methode ein Elektronenstrahl ist, der einen fokussierten Strahl hochenergetischer Elektronen verwendet, um das Material zu erhitzen.

Die Abscheidungsphase

Da dies in einem Vakuum geschieht, bewegen sich die verdampften Atome geradlinig, ohne mit Luftmolekülen oder Verunreinigungen zu kollidieren. Sie treffen schließlich auf ein kühleres Zielobjekt (genannt Substrat), wo sie kondensieren und einen festen, ultradünnen Film bilden.

Wichtige industrielle Anwendungen

Diese Fähigkeit, reine, präzise kontrollierte Schichten aufzubringen, ermöglicht kritische Funktionalitäten in zahlreichen High-Tech- und Alltagsprodukten.

Erzeugung optischer und reflektierender Oberflächen

Die Verdampfung ist grundlegend für die Herstellung hochleistungsfähiger Optiken. Durch das Abscheiden mikroskopisch dünner Schichten können Ingenieure Spiegelbeschichtungen für Teleskope oder Antireflexionsbeschichtungen für Kameralinsen und Brillen herstellen.

Verbesserung elektrischer Eigenschaften

In der Elektronikindustrie wird die Verdampfung verwendet, um elektrisch leitende Filme aufzubringen. So werden oft die komplexen metallischen Leiterbahnen auf Mikrochips und anderen Halbleiterbauelementen erzeugt.

Schutz und Haltbarkeit

Ein dünner, verdampfter Film kann als starker Schutzschild dienen. Dazu gehören korrosionsschützende Beschichtungen auf Werkzeugen und Komponenten oder Permeationssperrschichten auf flexiblen Lebensmittelverpackungen, um Luft und Feuchtigkeit fernzuhalten und die Frische zu erhalten.

Erzielung dekorativer Oberflächen

Das Verfahren wird auch häufig für ästhetische Zwecke eingesetzt. Oft als Vakuummetallisierung bezeichnet, verleiht es Kunststoffteilen an Autos oder Spielzeugen ein glänzendes, chromähnliches Finish ohne das Gewicht oder die Kosten von echtem Metall.

Die Kompromisse verstehen

Obwohl leistungsstark, hat der Verdampfungsprozess spezifische Einschränkungen, die ihn für einige Anwendungen geeignet machen, für andere jedoch nicht.

Anforderung einer Vakuumumgebung

Die Erzeugung und Aufrechterhaltung eines Hochvakuums erfordert komplexe, teure Geräte und verlängert den Fertigungszyklus erheblich. Dies macht den Prozess weniger geeignet für kostengünstige Massenartikel, die keine hochreinen Beschichtungen erfordern.

Geradlinige Abscheidung

Die verdampften Atome bewegen sich geradlinig von der Quelle zum Substrat. Dies erschwert das gleichmäßige Beschichten von Objekten mit komplexen, dreidimensionalen Formen, da Oberflächen, die nicht in der direkten "Sichtlinie" liegen, wenig bis gar keine Beschichtung erhalten.

Material- und Substratbeschränkungen

Der Prozess beinhaltet sehr hohe Temperaturen, die hitzeempfindliche Substrate beschädigen oder verformen können. Darüber hinaus können nicht alle Materialien leicht verdampft werden; einige können sich zersetzen, anstatt in einen sauberen Dampf überzugehen.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für eine Verdampfungsbeschichtung hängt ausschließlich von den gewünschten Eigenschaften des Endprodukts ab.

- Wenn Ihr Hauptaugenmerk auf der optischen Leistung liegt: Die Verdampfung ist die erste Wahl für die Erzeugung hochpräziser, mehrschichtiger Filme, die für Linsen, Filter und Spiegel erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf der Elektronikfertigung liegt: Dieser Prozess ist ein grundlegendes Werkzeug zur Abscheidung der leitfähigen und isolierenden Schichten, die moderne Schaltkreise bilden.

- Wenn Ihr Hauptaugenmerk auf Oberflächenschutz oder Ästhetik liegt: Die Vakuummetallisierung bietet einen dünnen, konsistenten und dauerhaften Film für alles von Lebensmittelverpackungen bis hin zu dekorativen Automobilteilen.

Letztendlich ist die industrielle Verdampfung eine grundlegende Technologie, um einer Oberfläche Wert und Funktion zu verleihen, Atom für Atom.

Zusammenfassungstabelle:

| Anwendung | Primäre Funktion | Gängige Materialien |

|---|---|---|

| Optik | Antireflex- & Spiegelbeschichtungen | Magnesiumfluorid, Aluminium |

| Elektronik | Leitfähige Leiterbahnen auf Mikrochips | Gold, Aluminium, Kupfer |

| Verpackung | Barriereschichten für Frische | Aluminium |

| Dekorativ | Chromähnliche Oberflächen auf Kunststoffen | Aluminium, Chrom |

Bereit, Ihr Produkt mit einer Hochleistungsbeschichtung zu verbessern?

Bei KINTEK sind wir auf fortschrittliche Laborgeräte spezialisiert, einschließlich Verdampfungs- und PVD-Systeme, um Sie bei der Entwicklung und Anwendung präziser, langlebiger Dünnschichten zu unterstützen. Ob Sie fortschrittliche Optiken, hochentwickelte Elektronik oder schützende Verpackungen herstellen, unsere Lösungen sind auf Genauigkeit und Zuverlässigkeit ausgelegt.

Lassen Sie uns Ihr Projekt besprechen und wie unser Fachwissen Ihren Herstellungsprozess unterstützen kann.

Kontaktieren Sie noch heute unsere Experten für eine Beratung!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Was ist die Anwendung von CVD in der Nanotechnologie? Nutzen Sie atomare Präzision für Materialien der nächsten Generation

- Was sind die Methoden der CVD-Abscheidung? Die Wahl der richtigen Energiequelle für Ihren Dünnfilm

- Was ist die Dampfkondensationsmethode zur Herstellung von Nanopartikeln? Ein Leitfaden zur Synthese hochreiner Nanopartikel

- Welchen Druck benötigt man zur Herstellung synthetischer Diamanten? HPHT- vs. CVD-Methoden erklärt

- Wie entsteht ein Diamant aus CVD? Die Wissenschaft des atomweisen Diamantwachstums

- Welche Rolle spielen Heizdrähte in HWCVD-Systemen? Meisterung der Niedertemperatur-Abscheidung von nanokristallinen SiC:H-Filmen

- Was ist der CVD-Wachstumsprozess? Eine Schritt-für-Schritt-Anleitung zur chemischen Gasphasenabscheidung

- Was ist die chemische Gasphasenabscheidung von Siliziumkarbid? Ein Leitfaden zur Herstellung von Hochleistungs-SiC