Im Kern ist der VIDP-Ofen (Vacuum Induction Degassing Pouring) auf Effizienz ausgelegt, indem das Vakuumvolumen radikal minimiert und schnelle Komponentenwechsel ermöglicht werden. Anstatt den gesamten Schmelzvorgang in eine riesige Vakuumkammer zu verlegen, fungiert der Tiegel selbst als kompakte Vakuumkammer, was die Evakuierungszeit drastisch verkürzt und die Wartung vereinfacht.

Der grundlegende Vorteil des VIDP-Ofens liegt in seiner Konstruktionsphilosophie: Der Tiegel ist die Vakuumkammer. Dies reduziert das zu evakuierende Volumen drastisch, was zu schnelleren Pump-down-Zeiten, geringerem Energieverbrauch und höherer Gesamtproduktionsgeschwindigkeit im Vergleich zu herkömmlichen Kammeröfen führt.

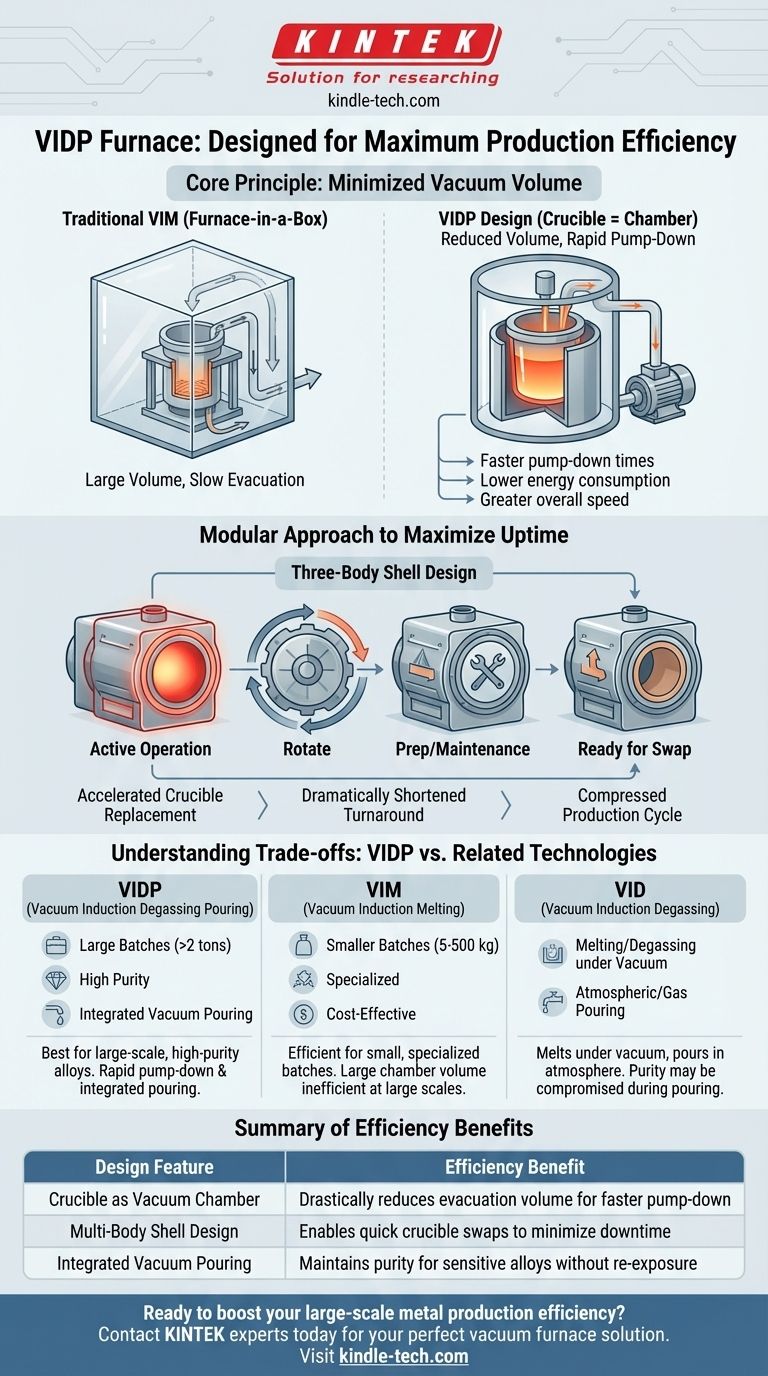

Das Kernkonstruktionsprinzip: Minimierung des Vakuumvolumens

Der bedeutendste Effizienzgewinn bei einem VIDP-Ofen ergibt sich aus seiner intelligenten und kompakten Struktur. Dieses Design wirkt sich direkt auf mehrere Stufen des Produktionsprozesses aus.

Wie der Tiegel zur Kammer wird

Im Gegensatz zu herkömmlichen VIM-Öfen (Vacuum Induction Melting), bei denen ein Tiegel in einem großen Vakuumbehälter platziert wird, integriert das VIDP-Design die Vakuumkammer um die Schmelzanlage selbst.

Nur die wesentlichen Schmelz- und Gießkomponenten sind umschlossen, wodurch eine viel kleinere und effizientere Vakuumumgebung entsteht.

Die direkten Auswirkungen auf die Pump-down-Zeiten

Ein kleineres Kammervolumen ermöglicht es den Vakuumpumpen, den erforderlichen niedrigen Druck viel schneller zu erreichen.

Diese kürzere Evakuierungszeit reduziert direkt die Zykluszeit für jede Charge, ein kritischer Faktor für die Effizienz, insbesondere bei Öfen, die für größere Chargengewichte (über 2 Tonnen) ausgelegt sind.

Reduzierte Leckagen und einfachere Wartung

Das kompakte Design bedeutet weniger Oberfläche für potenzielle Vakuumlecks, was die Lecksuche und -reparatur vereinfacht.

Darüber hinaus machen das kleinere, besser zugängliche Innere wesentliche Aufgaben wie die Reinigung und den Austausch von Thermoelementen erheblich schneller und einfacher.

Ein modularer Ansatz zur Maximierung der Betriebszeit

Über das Kern-Vakuumdesign hinaus integriert der VIDP-Ofen Modularität, um Ausfallzeiten zwischen den Schmelzzyklen zu minimieren.

Das Drei-Körper-Manteldesign

Um die Betriebsbereitschaft zu maximieren, ist der Ofenmantel oft mit drei separaten Ofenkörpern ausgestattet. Dieses Design ermöglicht einen optimierten Arbeitsablauf für das Tiegelmanagement.

Beschleunigung des Tiegelwechsels

Diese Mehrkörperkonfiguration ermöglicht es, einen Tiegel in Betrieb zu nehmen, während ein anderer mit einem neuen Auskleidung vorbereitet oder gewartet wird.

Wenn ein Tiegelwechsel erforderlich ist, kann der vorbereitete Körper schnell ausgetauscht werden, was die Durchlaufzeit im Vergleich zum Auskleiden eines Tiegels vor Ort drastisch verkürzt.

Verkürzung des gesamten Produktionszyklus

Durch die nahezu vollständige Eliminierung der Wartezeiten für die Auskleidung und Vorbereitung von Tiegeln wird der gesamte Produktionszyklus erheblich verkürzt, was zu einer direkten und erheblichen Steigerung der Produktionseffizienz führt.

Verständnis der Kompromisse: VIDP vs. verwandte Technologien

Um das Design des VIDP vollständig zu würdigen, ist es hilfreich, es mit anderen Vakuumofentechnologien zu vergleichen.

VIDP vs. VIM (Vakuum-Induktionsschmelzen)

Herkömmliche VIM-Öfen eignen sich hervorragend für kleinere, hochspezialisierte Chargen (typischerweise 5-500 kg). Ihr "Ofen-in-einer-Box"-Design wird jedoch bei größeren Abmessungen aufgrund des riesigen zu evakuierenden Kammervolumens ineffizient.

Das VIDP-Design ist speziell für größere Schmelzen (über 2 Tonnen) optimiert, wo seine schnelle Pump-down-Zeit einen entscheidenden Effizienzvorteil bietet.

VIDP vs. VID (Vakuum-Induktionsentgasung)

Ein Standard-VID-Ofen schmilzt und entgast Material unter Vakuum, gießt das geschmolzene Metall dann jedoch in eine Form in einer atmosphärischen oder Schutzgasatmosphäre.

Das integrierte "Gießen" (das "P" in VIDP) ist der Hauptunterschied. Ein VIDP-Ofen hält das Vakuum von der Schmelzkammer über einen Vakuumkanal bis in die Ingolkammer aufrecht und verhindert so eine erneute Exposition gegenüber atmosphärischen Gasen und gewährleistet die höchste Reinheit für empfindliche Legierungen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Ofentechnologie hängt vollständig von Ihren spezifischen Produktionsanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf der Produktion großer Chargen (>2 Tonnen) von hochreinen Legierungen liegt: Die schnelle Pump-down-Zeit des VIDP und das integrierte Vakuumgießen machen es zur effizientesten Wahl.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Durchsatzes und der Minimierung von Ausfallzeiten liegt: Das Mehrkörper-Manteldesign des VIDP für schnelle Tiegelwechsel ist ein entscheidender Vorteil.

- Wenn Ihr Hauptaugenmerk auf kleineren, spezialisierten Schmelzen liegt, die Vakuumintegrität erfordern: Ein herkömmlicher VIM-Ofen kann für diese Größenordnung eine besser geeignete und kostengünstigere Lösung bieten.

Durch die grundlegende Neugestaltung der Beziehung zwischen Tiegel und Vakuumkammer liefert der VIDP-Ofen eine leistungsstarke und effiziente Lösung für die großtechnische Produktion von fortgeschrittenen Metallen.

Zusammenfassungstabelle:

| Konstruktionsmerkmal | Effizienzvorteil |

|---|---|

| Tiegel als Vakuumkammer | Reduziert das Evakuierungsvolumen drastisch für schnelleres Pump-down |

| Mehrkörper-Manteldesign | Ermöglicht schnelle Tiegelwechsel zur Minimierung von Ausfallzeiten |

| Integriertes Vakuumgießen | Bewahrt die Reinheit empfindlicher Legierungen ohne erneute Exposition |

Bereit, die Effizienz Ihrer großtechnischen Metallproduktion zu steigern? KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung wie den VIDP-Ofen, der für die Produktion von hochreinen Legierungen mit maximaler Betriebszeit entwickelt wurde. Kontaktieren Sie noch heute unsere Experten, um die perfekte Vakuumofenlösung für die spezifischen Bedürfnisse Ihres Labors zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuumlichtbogen-Induktionsofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

Andere fragen auch

- Was sind die verschiedenen Arten von Induktionsöfen? Tiegelinduktionsofen vs. Mittellochinduktionsofen für Ihre metallurgischen Anforderungen

- Wie lange dauert ein Induktionsheizzyklus? Optimieren Sie Ihre Prozessgeschwindigkeit und Effizienz

- Was bedeutet VAR-Stahl? Ein Leitfaden zum Vakuum-Lichtbogen-Umschmelzen für hochreinen Stahl

- Was ist das Funktionsprinzip der Induktion? Direkte, berührungslose Hitze nutzen

- Was ist Induktionserwärmungsanlagen? Schnelle, präzise und saubere thermische Verarbeitung erreichen

- Warum wird ein Hochfrequenz-Induktionsofen einem Widerstandsofen vorgezogen? Optimierung der Wasserstofflöslichkeitsforschung

- Welche Metalle können in einem Induktionsofen geschmolzen werden? Ein Leitfaden für effizientes Schmelzen jedes leitfähigen Metalls

- Wie schmilzt man Metall in einem Induktionsofen? Ein Leitfaden für schnelles, sauberes und effizientes Schmelzen