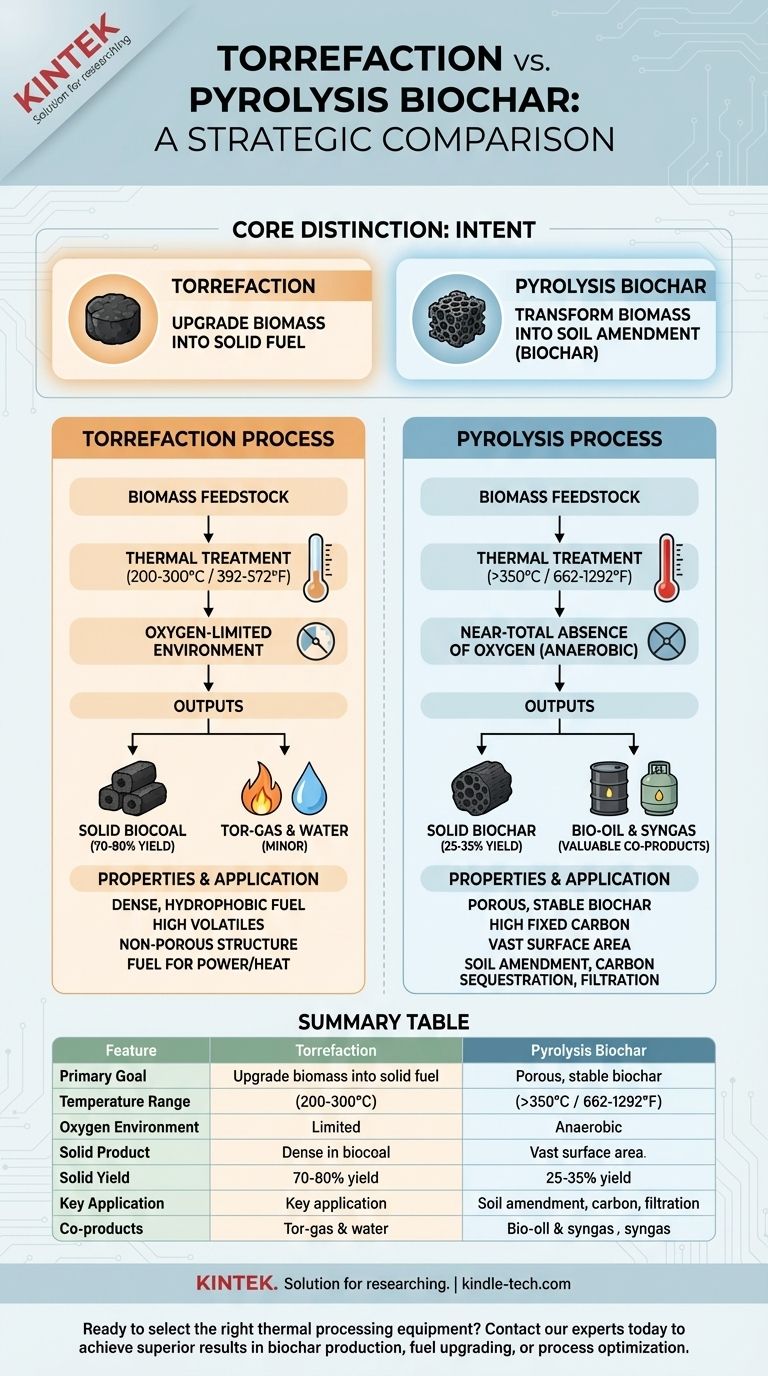

Im Grunde genommen liegt der Unterschied zwischen Torrefizierung und Pyrolyse in der Prozesstemperatur und dem beabsichtigten Zweck des entstehenden Produkts. Die Torrefizierung ist eine milde Form der Pyrolyse, die bei niedrigen Temperaturen (200–300 °C) durchgeführt wird, mit dem Hauptziel, einen verdichteten, kohleähnlichen Festbrennstoff zu erzeugen. Die echte Pyrolyse läuft bei viel höheren Temperaturen (>350 °C) unter vollständigem Sauerstoffausschluss ab, um Biomasse thermisch in drei verschiedene Produkte zu zersetzen: Biokohle (ein Feststoff), Bioöl (eine Flüssigkeit) und Synthesegas (ein Gas).

Die Kernunterscheidung liegt in der Absicht. Die Torrefizierung zielt darauf ab, Biomasse in einen besseren Festbrennstoff umzuwandeln. Die Pyrolyse ist ein intensiverer Prozess, der darauf ausgelegt ist, Biomasse in ein stabiles, kohlenstoffreiches Bodenverbesserungsmittel (Biokohle) umzuwandeln, zusammen mit wertvollen flüssigen und gasförmigen Nebenprodukten.

Der bestimmende Faktor: Bedingungen der thermischen Behandlung

Die Betriebsparameter sind nicht nur geringfügige Anpassungen; sie verändern die chemischen Reaktionen und die Beschaffenheit des endgültigen festen Materials grundlegend.

H3: Temperaturbereich bestimmt die Umwandlung

Die Torrefizierung arbeitet in einem engen, niedrigen Temperaturbereich von 200–300 °C (392–572 °F). In diesem Bereich treibt der Prozess hauptsächlich die Wasserentfernung voran und baut die weniger stabilen Bestandteile der Biomasse, wie Hemicellulose, ab.

Die Pyrolyse zur Biokohleherstellung erfolgt bei deutlich höheren Temperaturen, typischerweise >350 °C und oft bis zu 700 °C (662–1292 °F). Diese intensive Hitze ist erforderlich, um fast alle flüchtigen Bestandteile, einschließlich Zellulose und Lignin, abzubauen und ein kohlenstoffreiches Gerüst zu hinterlassen.

H3: Sauerstoffumgebung

Die Torrefizierung wird in einer sauerstoffarmen oder inerten Umgebung durchgeführt. Sie lässt sich am besten als ein starkes Röstverfahren beschreiben, bei dem immer noch einige geringfügige oxidative Reaktionen auftreten können.

Die Pyrolyse hingegen muss in nahezu völliger Abwesenheit von Sauerstoff (anaerob) stattfinden. Die Anwesenheit von Sauerstoff bei diesen hohen Temperaturen würde dazu führen, dass die Biomasse verbrennt (brennt), anstatt sich thermisch zu zersetzen, was die Bildung von Biokohle und Bioöl vollständig verhindert.

Eine Geschichte von zwei Produkten: Torrefizierte Biomasse vs. Biokohle

Die Unterschiede in den Prozessbedingungen führen zu zwei Feststoffen mit stark unterschiedlichen physikalischen und chemischen Eigenschaften, was sie für völlig unterschiedliche Anwendungen geeignet macht.

H3: Kohlenstoffstruktur und Stabilität

Das Produkt der Torrefizierung, oft als Biokohle (Biocoal) bezeichnet, enthält immer noch einen erheblichen Teil seiner ursprünglichen flüchtigen Bestandteile. Sein Kohlenstoff ist nicht vollständig „fixiert“, was es zu einem effektiven Brennstoff macht, aber nicht zu einer Form langfristig gebundenen Kohlenstoffs.

Biokohle aus der Pyrolyse weist einen viel höheren fixen Kohlenstoffgehalt auf. Die hohen Temperaturen ordnen den Kohlenstoff in stabile, aromatische Ringstrukturen um, die gegen mikrobiellen Abbau hoch beständig sind. Diese Stabilität ist genau das, was Biokohle zu einem wirksamen Instrument für die langfristige Kohlenstoffbindung im Boden macht.

H3: Porosität und Oberfläche

Die Torrefizierung verdichtet hauptsächlich die Biomasse und baut deren faserige Struktur ab. Sie erzeugt nicht das komplizierte poröse Netzwerk, das für Biokohle charakteristisch ist.

Die Pyrolyse treibt flüchtige Gase aus und hinterlässt das Kohlenstoffgerüst. Dieser Prozess erzeugt ein hoch poröses Material mit einer riesigen inneren Oberfläche. Diese Struktur ist entscheidend für die Funktion der Biokohle im Boden, da sie die Speicherung von Wasser und Nährstoffen ermöglicht.

H3: Beabsichtigte Anwendung

Das Ziel der Torrefizierung ist die Herstellung eines festen Brennstoffs mit hoher Energiedichte und hydrophoben (wasserabweisenden) Eigenschaften. Er ist so konzipiert, dass er leicht pelletiert und zum Mitverbrennen in Kohlekraftwerken oder für industrielle Wärme genutzt werden kann.

Das Ziel der Herstellung von Biokohle mittels Pyrolyse liegt hauptsächlich in Nicht-Brennstoffanwendungen. Ihr Hauptwert liegt in der Verwendung als Bodenverbesserungsmittel zur Verbesserung der Bodengesundheit, der Wasserspeicherung und des Nährstoffkreislaufs oder als Filtermittel.

Verständnis der Kompromisse und Prozessausbeuten

Die Wahl zwischen den beiden ist eine strategische Entscheidung, die von den gewünschten Ergebnissen und der Wirtschaftlichkeit abhängt.

H3: Feststoffausbeute

Die Torrefizierung ist auf die Ausbeute des festen Produkts optimiert. Da weniger Biomasse als Gas und Flüssigkeit ausgetrieben wird, ist die Massenausbeute des torrefizierten Materials hoch und liegt typischerweise bei 70–80 % der ursprünglichen Trockenbiomasse.

Die Pyrolyse hat eine wesentlich geringere Feststoffausbeute. Ein typischer, auf Biokohle optimierter Prozess liefert möglicherweise nur 25–35 % feste Biokohle nach Masse, wobei der Rest in Bioöl und Synthesegas umgewandelt wird.

H3: Nebenprodukte

Die Torrefizierung erzeugt eine begrenzte Menge an saurem Wasser und einige brennbare Gase (Tor-Gas), die fast immer intern zur Bereitstellung von Prozesswärme genutzt werden. Es handelt sich im Wesentlichen um ein Ein-Produkt-System.

Die Pyrolyse ist von Natur aus eine Mehrproduktplattform. Das Bioöl und das Synthesegas sind wertvolle Nebenprodukte, die zur Energiegewinnung oder zur Raffination zu anderen Chemikalien genutzt werden können, wodurch separate Einnahmequellen entstehen.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl zwischen diesen Prozessen wird ausschließlich durch Ihr Endziel bestimmt.

- Wenn Ihr Hauptaugenmerk darauf liegt, einen dichten, wasserabweisenden Festbrennstoff als Ersatz für Kohle zu erzeugen: Die Torrefizierung ist der direktere und ertragreichere Prozess für diese spezielle Anwendung.

- Wenn Ihr Hauptaugenmerk auf langfristiger Kohlenstoffbindung und Bodenverbesserung liegt: Die Pyrolyse ist der einzige Prozess, der echte, stabile und poröse Biokohle erzeugt, die für landwirtschaftliche und umwelttechnische Anwendungen geeignet ist.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Bioöl oder einem Spektrum wertvoller Nebenprodukte liegt: Die Pyrolyse ist der erforderliche Weg, wobei Biokohle ein wichtiger Bestandteil des Gesamtsystemwerts ist.

Letztendlich ist das Verständnis dieses Kernunterschieds zwischen „Verbesserung eines Brennstoffs“ und „Umwandlung eines Materials“ der Schlüssel zur Auswahl der richtigen thermischen Technologie für Ihre Bedürfnisse.

Zusammenfassungstabelle:

| Merkmal | Torrefizierung | Pyrolyse-Biokohle |

|---|---|---|

| Hauptziel | Erzeugung eines dichten, kohleähnlichen Festbrennstoffs | Herstellung eines stabilen, kohlenstoffreichen Bodenverbesserungsmittels (Biokohle) |

| Temperaturbereich | 200–300 °C (392–572 °F) | >350 °C, oft bis zu 700 °C (662–1292 °F) |

| Sauerstoffumgebung | Sauerstoffarm | Nahezu vollständige Abwesenheit von Sauerstoff (anaerob) |

| Feststoffprodukt | Biokohle (reich an flüchtigen Bestandteilen) | Biokohle (reich an stabilem, fixiertem Kohlenstoff) |

| Feststoffausbeute | Hoch (70–80 %) | Niedriger (25–35 %) |

| Wichtigste Anwendung | Ersatz für Kohle als Festbrennstoff | Bodenverbesserung, Kohlenstoffbindung, Filtration |

| Nebenprodukte | Begrenzt (zur Prozesswärme genutzt) | Bioöl und Synthesegas (wertvolle Nebenprodukte) |

Bereit, die richtige thermische Verarbeitungsausrüstung für Ihre Biomasseziele auszuwählen?

Ob Ihr Projekt die präzise Temperaturregelung eines Pyrolyse-Reaktors oder die robuste Bauweise einer Torrefizierungsanlage erfordert, KINTEK verfügt über das Fachwissen und die Ausrüstung, um Ihren Erfolg zu unterstützen. Unsere spezialisierten Laborgeräte und Verbrauchsmaterialien sind darauf ausgelegt, die anspruchsvollen Anforderungen der Biomasse-Forschung und -Entwicklung zu erfüllen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihnen helfen können, überlegene Ergebnisse bei der Biokohleproduktion, der Brennstoffveredelung oder der Prozessoptimierung zu erzielen.

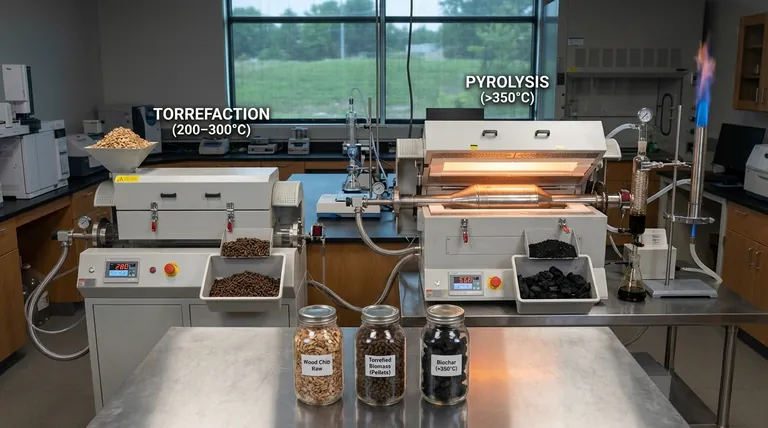

Visuelle Anleitung

Ähnliche Produkte

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Wie hoch ist die Temperatur bei der schnellen Pyrolyse? Optimieren Sie die Bio-Öl-Ausbeute mit präziser thermischer Kontrolle

- Wie hoch ist die Temperatur eines Drehherdofens? Finden Sie die richtige Wärme für Ihren Prozess

- Ist Pyrolyse energieeffizient? Entdecken Sie einen sich selbst tragenden Waste-to-Energy-Prozess

- Was sind die Anwendungen der Kalzinierung? Ein Leitfaden zur thermischen Verarbeitung in der Industrie

- Wozu dient ein Drehrohrofen? Erzielen Sie eine unübertroffene Prozessgleichmäßigkeit für Ihre Materialien

- Was sind die Nebenprodukte der Biomassevergasung? Erschließung von Synthesegas, Pflanzenkohle und mehr

- Wo findet die Pyrolyse statt? Die Kraft der kontrollierten thermischen Zersetzung entschlüsselt

- Wozu dient ein Drehrohrofen? Erzielen Sie unübertroffene Heizgleichmäßigkeit für Pulver & Teile