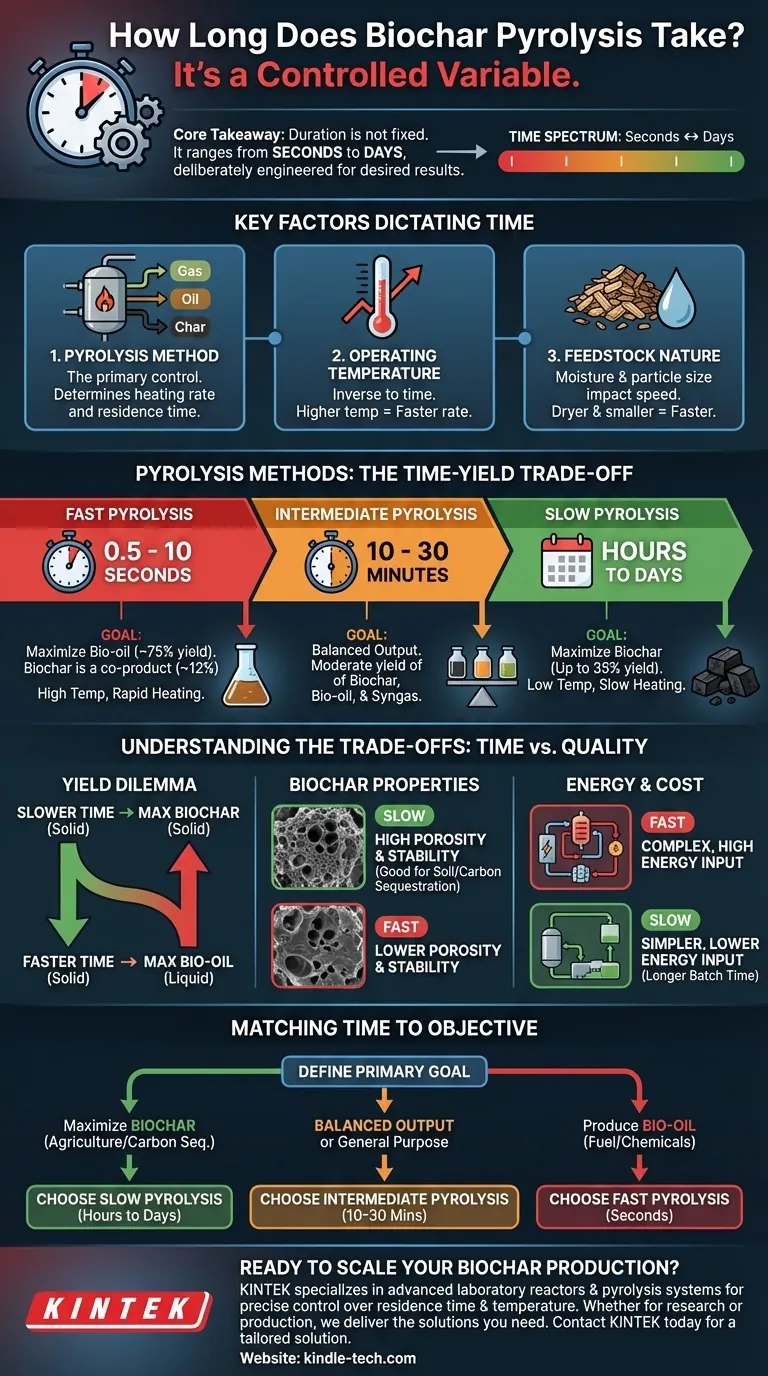

Im Kern kann der Prozess der Biokohle-Pyrolyse zwischen wenigen Sekunden und mehreren Tagen dauern. Diese große Spanne existiert, weil die Dauer keine feste Zahl, sondern eine kritische, bewusst gesteuerte Variable ist. Die genaue Zeit hängt vollständig von der verwendeten Technologie und den gewünschten Eigenschaften des endgültigen Biokohleprodukts ab.

Die wesentliche Erkenntnis ist, dass die Pyrolysezeit ein Werkzeug und keine Konstante ist. Kürzere Dauern sind für die Produktion von flüssigem Brennstoff (Bio-Öl) ausgelegt, während längere Dauern verwendet werden, um den Ertrag und die Stabilität der festen Biokohle selbst zu maximieren.

Die Kernfaktoren, die die Pyrolysezeit bestimmen

Die Dauer, die das Ausgangsmaterial bei Reaktionstemperatur verbringt, bekannt als Verweilzeit, ist die direkteste Antwort auf Ihre Frage. Diese Zeit wird durch drei miteinander verbundene Faktoren bestimmt: die Pyrolysemethode, die Betriebstemperatur und die Beschaffenheit des Ausgangsmaterials.

Pyrolysemethode: Die primäre Steuerung

Der wichtigste Faktor ist die Art des verwendeten Pyrolysesystems. Diese werden im Allgemeinen nach ihrer Heizrate und Verweilzeit kategorisiert.

- Langsame Pyrolyse: Diese Methode ist, wie der Name schon sagt, ein langwieriger Prozess. Die Verweilzeiten reichen von mehreren Stunden bis Tagen. Sie verwendet niedrigere Temperaturen und langsame Heizraten, um die Produktion von Biokohle zu maximieren, wobei bis zu 35 % fester Kohlenstoff nach Gewicht gewonnen werden.

- Schnelle Pyrolyse: Dies ist ein extrem schneller Prozess mit Verweilzeiten von 0,5 bis 10 Sekunden. Sie verwendet hohe Temperaturen und sehr schnelle Heizraten. Das Hauptziel der schnellen Pyrolyse ist die Produktion von flüssigem Bio-Öl (bis zu 75 % Ausbeute), wobei Biokohle ein sekundäres Nebenprodukt ist (ca. 12 % Ausbeute).

- Intermediäre Pyrolyse: Diese Methode ist ein Gleichgewicht zwischen den beiden Extremen. Die Verweilzeiten liegen typischerweise im Bereich von 10 bis 30 Minuten und produzieren ausgewogenere Mengen an Biokohle, Bio-Öl und Synthesegas.

Temperatur und Heizrate

Temperatur und Zeit sind umgekehrt proportional. Um eine vollständige chemische Umwandlung in kürzerer Zeit zu erreichen, benötigen Sie eine höhere Temperatur und eine schnellere Heizrate.

Die langsame Pyrolyse arbeitet bei relativ niedrigeren Temperaturen (um 400 °C), wodurch das Ausgangsmaterial über einen langen Zeitraum „gekocht“ und in Kohlenstoff umgewandelt werden kann. Die schnelle Pyrolyse erfordert viel höhere Temperaturen (oft über 500 °C) und ausgeklügelte Reaktoren, um diese Wärme nahezu augenblicklich in das Ausgangsmaterial zu übertragen.

Art und Vorbereitung des Ausgangsmaterials

Das Material, das Sie in Biokohle umwandeln, spielt ebenfalls eine entscheidende Rolle bei der Bestimmung der notwendigen Zeit.

- Feuchtigkeitsgehalt: Feuchtes Ausgangsmaterial erfordert eine erhebliche Menge an anfänglicher Energie und Zeit, nur um das Wasser abzukochen, bevor die Pyrolyse überhaupt beginnen kann. Trockeneres Ausgangsmaterial wird viel schneller umgewandelt.

- Partikelgröße: Kleinere Partikel, wie Sägemehl oder feine Holzspäne, haben ein großes Verhältnis von Oberfläche zu Volumen. Sie erwärmen sich sehr schnell und gleichmäßig, was kurze Verweilzeiten ermöglicht. Ein großer, dichter Holzscheit würde viele Stunden oder sogar Tage benötigen, bis die Wärme seinen Kern durchdringt.

Die Kompromisse verstehen: Zeit vs. Qualität

Die Wahl einer Pyrolysedauer ist eine technische Entscheidung mit direkten Auswirkungen auf das Endprodukt und die Effizienz des Betriebs. Es gibt keine einzige „beste“ Zeit; es gibt nur die beste Zeit für ein bestimmtes Ziel.

Das Ausbeute-Dilemma: Kohlenstoff vs. Öl

Eine längere Verweilzeit (langsame Pyrolyse) ist die Standardmethode zur Maximierung der Ausbeute an fester Biokohle. Wenn Ihr Ziel darin besteht, so viel stabilen, festen Kohlenstoff wie möglich für die Bodenverbesserung oder Kohlenstoffbindung zu produzieren, ist ein langsamerer Prozess überlegen. Eine kürzere Verweilzeit (schnelle Pyrolyse) begrenzt bewusst die Kohlenstoffbildung, um die Ausbeute an flüssigem Bio-Öl zu maximieren.

Biokohle-Eigenschaften: Stabilität und Porosität

Längere, langsamere Pyrolyse erzeugt im Allgemeinen Biokohle mit einer stärker entwickelten Porenstruktur (Porosität) und einer höheren Oberfläche. Diese Eigenschaften sind für landwirtschaftliche Anwendungen sehr wünschenswert, da sie die Wasserspeicherung im Boden verbessern und Lebensraum für nützliche Mikroben bieten. Die stabilen Kohlenstoffstrukturen, die bei der langsamen Pyrolyse gebildet werden, sind auch widerstandsfähiger gegen Zersetzung, wodurch sie besser für die langfristige Kohlenstoffbindung geeignet sind.

Energieeinsatz und Betriebskosten

Schnelle Pyrolysesysteme sind oft komplexer und erfordern einen erheblichen Energieeinsatz, um hohe Temperaturen und schnelle Erwärmung aufrechtzuerhalten. Langsame Pyrolyse kann oft mit einfacherer, kostengünstigerer Technologie (wie Retortenöfen oder Erdmeileröfen) erreicht werden, obwohl der Kompromiss die viel längere Verarbeitungszeit pro Charge ist.

Anpassung der Pyrolysezeit an Ihr Ziel

Um den richtigen Prozess auszuwählen, müssen Sie zunächst Ihr primäres Ziel definieren. Die optimale Dauer ist diejenige, die das Ergebnis liefert, das Sie am meisten schätzen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung von Biokohle für die Landwirtschaft oder Kohlenstoffbindung liegt: Wählen Sie eine langsame Pyrolyse mit einer Verweilzeit von mehreren Stunden bis Tagen.

- Wenn Ihr Hauptaugenmerk auf der Produktion von flüssigem Bio-Öl als Brennstoff oder chemischem Ausgangsmaterial liegt: Wählen Sie eine schnelle Pyrolyse mit einer Verweilzeit von wenigen Sekunden.

- Wenn Ihr Hauptaugenmerk auf einem ausgewogenen Ergebnis oder einem kleineren, universellen System liegt: Die intermediäre Pyrolyse mit einer Verweilzeit von 10-30 Minuten bietet einen praktischen Kompromiss.

Letztendlich steuern Sie durch die Kontrolle der Pyrolysedauer das genaue Ergebnis Ihres Prozesses.

Zusammenfassungstabelle:

| Pyrolysemethode | Typische Verweilzeit | Primäres Ziel | Biokohle-Ausbeute |

|---|---|---|---|

| Schnelle Pyrolyse | 0,5 - 10 Sekunden | Bio-Öl maximieren | ~12% |

| Intermediäre Pyrolyse | 10 - 30 Minuten | Ausgewogenes Ergebnis | Mäßig |

| Langsame Pyrolyse | Stunden bis Tage | Biokohle maximieren | Bis zu 35% |

Bereit, Ihre Biokohleproduktion zu skalieren?

Die Abwägung zwischen Pyrolysezeit, Ausbeute und Produktqualität erfordert die richtige Ausrüstung. KINTEK ist spezialisiert auf fortschrittliche Laborreaktoren und Pyrolysesysteme, die eine präzise Kontrolle über Verweilzeit und Temperatur ermöglichen.

Egal, ob Sie die Biokohleausbeute für die Agrarforschung maximieren oder die Bio-Ölproduktion für Energieanwendungen optimieren möchten, unsere Lösungen liefern die Zuverlässigkeit und die Daten, die Sie benötigen.

Lassen Sie sich von unseren Experten bei der Auswahl des idealen Systems für Ihre spezifischen Ziele helfen. Kontaktieren Sie KINTEL noch heute, um Ihr Projekt zu besprechen und eine maßgeschneiderte Lösung zu erhalten.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

- Vertikaler Labortiegelofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Wie reinigt man einen Quarzrohr-Ofen? Vermeiden Sie Kontaminationen & Verlängern Sie die Lebensdauer der Rohre

- Warum werden Quarzrohre für die Verbrennung von Chrompulver bevorzugt? Überlegene Hitzebeständigkeit & optische Klarheit

- Wie stellt ein industrieller Rohröfen die erforderlichen Prozessbedingungen für experimentelle Geräte mit überkritischen Fluiden sicher?

- Was ist die Funktion von Quarzrohren und Vakuumversiegelungssystemen? Sichern Sie Ihre Synthese hochreiner fester Lösungen

- Welche Rolle spielt ein Quarzrohr-Ofen bei der hBN-Synthese? Optimieren Sie Ihre Ergebnisse bei der chemischen Gasphasenabscheidung