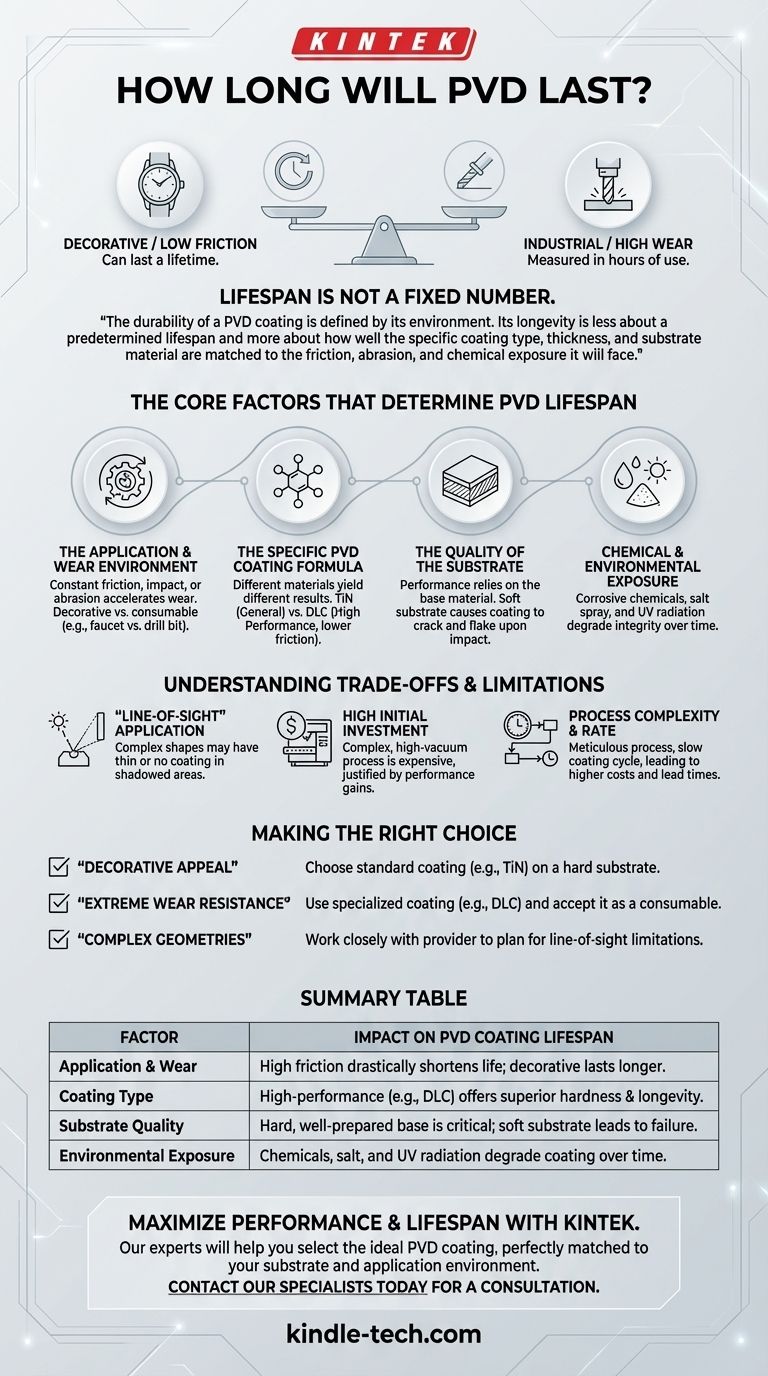

Die Lebensdauer einer PVD-Beschichtung ist keine feste Größe; sie hängt vollständig von ihrer Anwendung ab. Bei einem dekorativen Gegenstand wie einem Uhrengehäuse, der nur minimaler Reibung ausgesetzt ist, kann eine PVD-Beschichtung ein Leben lang halten. Bei einem hoch beanspruchten industriellen Schneidwerkzeug hingegen kann die Lebensdauer derselben Beschichtung in Stunden des Betriebs gemessen werden, bevor sie ersetzt werden muss.

Die Haltbarkeit einer PVD-Beschichtung (Physical Vapor Deposition) wird durch ihre Umgebung bestimmt. Ihre Langlebigkeit hängt weniger von einer vorbestimmten Lebensdauer ab, sondern vielmehr davon, wie gut der spezifische Beschichtungstyp, die Dicke und das Substratmaterial auf die Reibung, den Abrieb und die chemische Exposition abgestimmt sind, denen sie ausgesetzt sein wird.

Die Kernfaktoren, die die PVD-Lebensdauer bestimmen

Um die Langlebigkeit einer PVD-Beschichtung genau abzuschätzen, müssen Sie über den allgemeinen Begriff hinausgehen und die spezifischen Variablen Ihrer Anwendung analysieren.

Die Anwendung und das Verschleißumfeld

Dies ist der wichtigste Faktor. Ein Gegenstand, der ständiger Reibung, Stößen oder Abrieb ausgesetzt ist, wird die Beschichtung viel schneller abnutzen als ein statisches oder dekoratives Teil.

Ein PVD-beschichteter Wasserhahn kann Jahrzehnte lang makellos aussehen, während ein PVD-beschichteter Bohrer ein Verbrauchsmaterial ist, das über einen bestimmten Zeitraum intensiver Nutzung verschleißen soll.

Die spezifische PVD-Beschichtungsformel

"PVD" ist eine Kategorie, keine einzelne Beschichtung. Es werden verschiedene Materialien abgeschieden, um unterschiedliche Ergebnisse zu erzielen, jedes mit seinem eigenen Haltbarkeitsprofil.

Titannitrid (TiN) ist eine gängige, universelle Hartbeschichtung. Im Gegensatz dazu bieten Beschichtungen wie Diamond-Like Carbon (DLC) überlegene Härte und geringere Reibung und somit eine wesentlich längere Lebensdauer in hoch beanspruchten mechanischen Anwendungen.

Die Qualität des Substrats

PVD-Beschichtungen sind extrem dünn, oft nur wenige Mikrometer. Sie sind nicht strukturell. Ihre Leistung hängt entscheidend von der Härte und Vorbereitung des darunter liegenden Materials ab.

Ist das Grundmetall weich, kann ein erheblicher Stoß eine Delle verursachen. Die harte PVD-Beschichtung, die sich nicht biegen kann, wird reißen und abplatzen, auch wenn die Beschichtung selbst nicht durchbrochen wurde.

Chemische und umweltbedingte Exposition

Die Umgebung spielt eine entscheidende Rolle. Ständige Exposition gegenüber korrosiven Chemikalien, Salznebel oder sogar hohen UV-Strahlungswerten kann die Integrität der Beschichtung im Laufe der Zeit beeinträchtigen und zu vorzeitigem Versagen führen.

Verständnis der Kompromisse und Einschränkungen

Obwohl PVD außergewöhnliche Oberflächeneigenschaften bietet, ist es wichtig, ihre inhärenten Einschränkungen zu erkennen, die sich direkt auf ihre Machbarkeit und Kosteneffizienz auswirken.

Die "Sichtlinien"-Anwendung

Der PVD-Prozess scheidet Material in einer geraden Linie von der Quelle zum Ziel ab. Dies bedeutet, dass komplexe Formen unter einem "Schatteneffekt" leiden können.

Bereiche auf der Rückseite oder in tiefen Spalten eines Teils erhalten möglicherweise eine viel dünnere oder gar keine Beschichtung, wodurch Schwachstellen entstehen, die schnell verschleißen.

Hohe Anfangsinvestition

Die für PVD erforderliche Ausrüstung ist komplex und arbeitet unter Hochvakuum, was den Prozess teuer macht.

Diese Kosten werden oft durch die Leistungssteigerung gerechtfertigt, müssen aber in die Gesamtwertermittlung einbezogen werden, insbesondere im Vergleich zu anderen Oberflächenbehandlungen.

Prozesskomplexität und Rate

Das Beladen von Teilen in einen PVD-Reaktor ist ein akribischer Prozess, und der Beschichtungszyklus selbst kann langsam sein. Diese geringe Ausbeuterate trägt zu den hohen Kosten und längeren Lieferzeiten bei.

Diese Faktoren machen PVD weniger geeignet für kostengünstige Massenartikel, bei denen die Haltbarkeit nicht die höchste Priorität hat.

Die richtige Wahl für Ihr Ziel treffen

Um die Lebensdauer einer PVD-Beschichtung zu maximieren, müssen Sie den richtigen Prozess für Ihre spezifischen Anforderungen auswählen.

- Wenn Ihr Hauptaugenmerk auf dekorativer Ästhetik mit Kratzfestigkeit liegt: Eine Standardbeschichtung wie TiN auf einem harten Substrat ist eine ausgezeichnete Wahl, die wahrscheinlich die Lebensdauer des Produkts überdauern wird.

- Wenn Ihr Hauptaugenmerk auf extremer Verschleißfestigkeit für Industriewerkzeuge liegt: Sie müssen eine spezialisierte Hochleistungsbeschichtung wie DLC oder TiAlN verwenden und akzeptieren, dass es sich um eine Verbrauchsoberfläche handelt, die irgendwann neu beschichtet werden muss.

- Wenn Sie Teile mit komplexen Geometrien beschichten: Sie müssen eng mit Ihrem Beschichtungsanbieter zusammenarbeiten, um die Sichtlinienbeschränkungen von PVD zu berücksichtigen, was spezielle Vorrichtungen oder eine Teilerotation während des Prozesses erfordern kann.

Letztendlich ist es der Schlüssel zu einer erfolgreichen Anwendung, PVD nicht als permanenten Schutzschild, sondern als hochleistungsfähige Oberfläche zu betrachten, die für eine bestimmte Aufgabe entwickelt wurde.

Zusammenfassungstabelle:

| Faktor | Auswirkungen auf die Lebensdauer der PVD-Beschichtung |

|---|---|

| Anwendung & Verschleiß | Hohe Reibung/Abrieb verkürzt die Lebensdauer drastisch; dekorative Gegenstände können ein Leben lang halten. |

| Beschichtungsart (z.B. TiN vs. DLC) | Hochleistungsbeschichtungen wie DLC bieten überlegene Härte und Langlebigkeit. |

| Substratqualität | Eine harte, gut vorbereitete Basis ist entscheidend; ein weiches Substrat führt zu Beschichtungsversagen. |

| Umweltexposition | Chemikalien, Salz und UV-Strahlung können die Beschichtung im Laufe der Zeit zersetzen. |

Maximieren Sie die Leistung und Lebensdauer Ihrer Komponenten mit der richtigen PVD-Beschichtungslösung.

Bei KINTEK sind wir auf Präzisionslaborgeräte und Verbrauchsmaterialien spezialisiert, einschließlich fortschrittlicher Beschichtungsdienstleistungen. Unsere Experten helfen Ihnen bei der Auswahl der idealen PVD-Beschichtung – ob für langlebige Industriewerkzeuge oder langlebige dekorative Oberflächen – und stellen sicher, dass sie perfekt auf Ihr Substrat und Ihre Anwendungsumgebung abgestimmt ist.

Überlassen Sie die Haltbarkeit Ihrer Beschichtung nicht dem Zufall. Kontaktieren Sie noch heute unsere Spezialisten für eine Beratung und lassen Sie KINTEK die Langlebigkeit und Leistung Ihres Produkts verbessern.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Was ist das Plasma-Enhanced Chemical Vapour Deposition (PECVD)-Verfahren? Ermöglichen Sie Abscheidung von Dünnschichten bei niedrigen Temperaturen und hoher Qualität

- Wie funktioniert die plasmaunterstützte CVD? Erreichen Sie eine Niedertemperatur-Dünnschichtabscheidung von hoher Qualität

- Was ist PECVD-Siliziumabscheidung? Erzielen Sie Niedertemperatur-Dünnschichten hoher Qualität

- Was ist Plasma-Enhanced Chemical Vapor Deposition (PECVD)? Erzielung von Niedertemperatur-Hochqualitäts-Dünnschichten

- Wofür wird PECVD verwendet? Erzielung von Hochleistungsdünnschichten bei niedrigen Temperaturen