Obwohl es keine einzelne, definitive Zahl gibt, werden Materialabscheidungstechniken grob in zwei grundlegende Kategorien unterteilt: solche, die einen physikalischen Mechanismus nutzen, und solche, die durch eine chemische Reaktion angetrieben werden. Die spezifischen Methoden innerhalb jeder Kategorie sind zahlreich und entwickeln sich ständig weiter, aber das Verständnis dieser primären Unterscheidung ist der Schlüssel zur Navigation in diesem Bereich.

Die entscheidende Erkenntnis ist nicht, eine erschöpfende Liste auswendig zu lernen, sondern den grundlegenden Unterschied zwischen der Physikalischen Gasphasenabscheidung (PVD), die ein Material physikalisch transportiert, und der Chemischen Abscheidung, die ein Material direkt auf einer Oberfläche synthetisiert, zu verstehen.

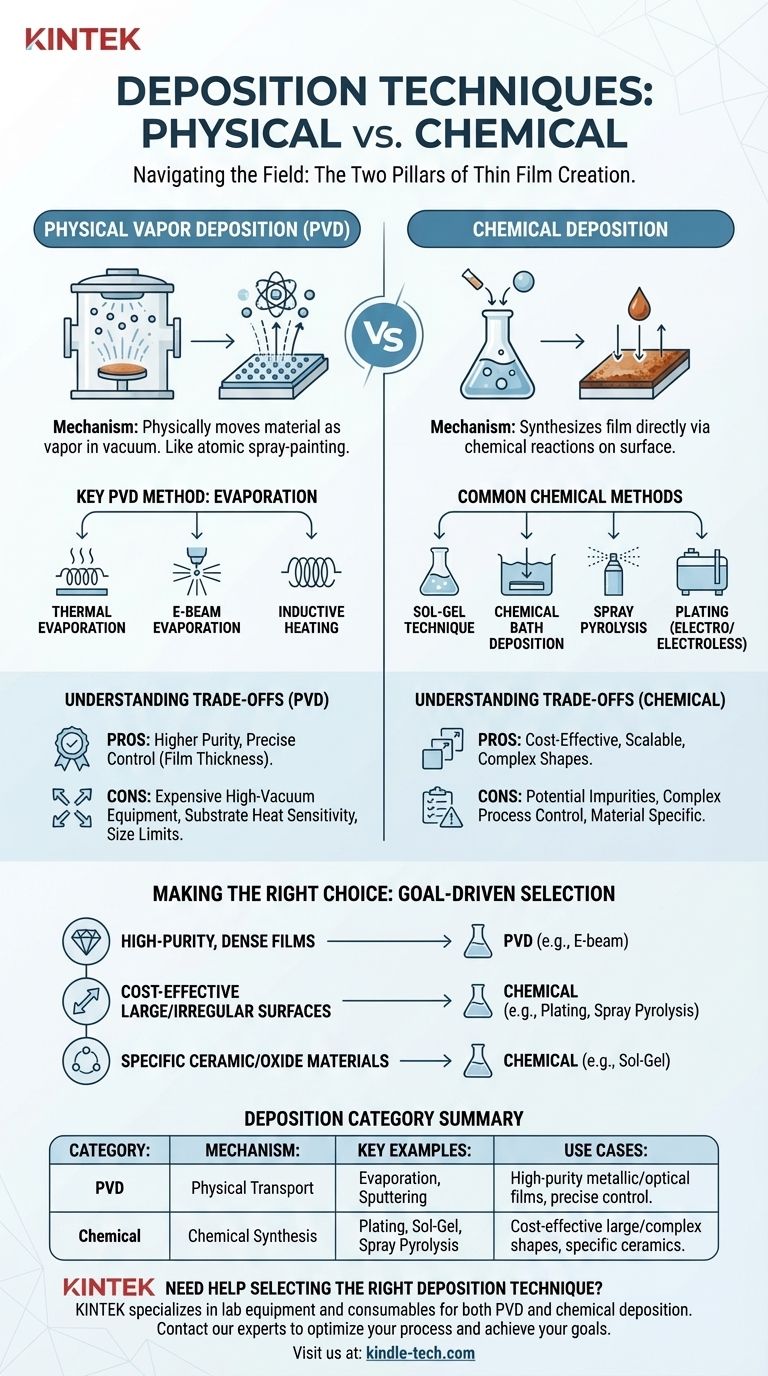

Die zwei Säulen der Abscheidung: Physikalisch vs. Chemisch

Jede Technik zur Herstellung eines Dünnfilms oder einer Beschichtung fällt in eine von zwei Hauptfamilien. Die Wahl zwischen ihnen hängt vollständig vom gewünschten Material, dem Substrat, auf das es aufgetragen werden soll, und den erforderlichen Eigenschaften des Endfilms ab.

Physikalische Gasphasenabscheidung (PVD)

PVD-Techniken umfassen Prozesse, die Atome oder Moleküle physikalisch von einem Ausgangsmaterial auf ein Substrat bewegen, typischerweise in einer Vakuumumgebung. Dies ist wie Sprühlackieren, aber auf atomarer Ebene.

Das Material beginnt als Feststoff, wird in einen Dampf umgewandelt, bewegt sich durch eine Kammer und kondensiert dann wieder zu einem festen Dünnfilm auf der Zieloberfläche.

Eine wichtige PVD-Methode: Verdampfung

Verdampfung ist eine primäre Methode innerhalb der PVD, bei der ein Ausgangsmaterial erhitzt wird, bis seine Atome verdampfen und sich auf ein Substrat legen, um es zu beschichten.

Es gibt verschiedene Möglichkeiten, diese Wärme zu erzeugen:

- Thermische Verdampfung: Verwendet eine resistive Wärmequelle (wie den Glühfaden in einer Glühbirne), um das Material zu erhitzen und zu verdampfen.

- Elektronenstrahlverdampfung: Setzt einen energiereichen, fokussierten Elektronenstrahl ein, um das Ausgangsmaterial zu schmelzen und zu verdampfen, was die Abscheidung von Materialien mit sehr hohen Schmelzpunkten ermöglicht.

- Induktionsheizung: Nutzt Hochfrequenz (HF)-Leistung, die durch eine Spule fließt, um Wirbelströme in einem Tiegel zu induzieren, der dann das Material im Inneren erhitzt.

Chemische Abscheidung

Im Gegensatz zur PVD verwenden chemische Abscheidungstechniken chemische Reaktionen, um den Film direkt auf der Oberfläche des Substrats zu synthetisieren. Vorläufermaterialien, oft Gase oder Flüssigkeiten, reagieren unter bestimmten Bedingungen (wie Hitze oder Druck), um ein neues, festes Material zu bilden, das sich mit der Oberfläche verbindet.

Dies ist weniger wie Malen und mehr wie das sehr kontrollierte Entstehen von Rost.

Gängige chemische Methoden

Die Familie der chemischen Abscheidung ist riesig und umfasst eine breite Palette von Prozessen, die für verschiedene Materialien und Anwendungen geeignet sind.

Beispiele hierfür sind:

- Sol-Gel-Technik: Erzeugt einen Feststoff aus einer chemischen Lösung, oft verwendet zur Herstellung von Keramik- oder Glasbeschichtungen.

- Chemische Badabscheidung: Beinhaltet das Eintauchen des Substrats in eine Lösung, in der eine chemische Reaktion langsam einen Film auf seiner Oberfläche bildet.

- Sprühpyrolyse: Eine Vorläuferlösung wird auf ein erhitztes Substrat gesprüht, wo sie sich zersetzt und den gewünschten Film bildet.

- Galvanisieren: Verwendet eine flüssige Lösung, um eine metallische Beschichtung abzuscheiden, entweder durch einen elektrischen Strom (Elektroplattierung) oder eine autokatalytische chemische Reaktion (stromlose Abscheidung).

Die Kompromisse verstehen

Keine Kategorie ist universell überlegen; sie werden gewählt, um unterschiedliche technische Probleme zu lösen. Die Kompromisse konzentrieren sich oft auf Reinheit, Kosten und Materialverträglichkeit.

Prozesskontrolle und Reinheit

PVD-Prozesse, insbesondere solche im Hochvakuum wie die Elektronenstrahlverdampfung, bieten im Allgemeinen eine höhere Reinheit und präzisere Kontrolle über die Filmdicke.

Chemische Abscheidung kann manchmal Verunreinigungen aus Vorläufermaterialien oder Nebenprodukte der Reaktion einführen, was eine komplexere Prozesskontrolle erfordert.

Kosten und Skalierbarkeit

Viele chemische Methoden, wie Sprühpyrolyse oder Galvanisieren, können erheblich kostengünstiger und einfacher für die Beschichtung großer oder komplex geformter Flächen skaliert werden.

PVD-Techniken erfordern oft teure Hochvakuumanlagen, was die Größe und den Durchsatz des Prozesses einschränken kann.

Substrat- und Materialbeschränkungen

PVD ist sehr vielseitig und kann eine breite Palette von Metallen und Keramiken abscheiden. Die manchmal erforderlichen hohen Temperaturen können jedoch empfindliche Substrate wie Kunststoffe beschädigen.

Chemische Methoden sind sehr spezifisch; der Prozess ist auf die besondere Chemie der Vorläufer und das gewünschte Endmaterial zugeschnitten.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Abscheidungstechnik beginnt mit der klaren Definition des primären Ziels Ihres Projekts.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner, dichter metallischer oder optischer Filme liegt: PVD-Methoden wie thermische oder E-Beam-Verdampfung sind die Standardwahl.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Beschichtung großer oder unregelmäßig geformter Oberflächen liegt: Chemische Methoden wie Galvanisieren oder Sprühpyrolyse sind oft praktischer.

- Wenn Ihr Hauptaugenmerk auf der Herstellung spezifischer Keramik- oder Oxidmaterialien aus flüssigen Vorläufern liegt: Chemische Wege wie die Sol-Gel-Technik oder die chemische Badabscheidung sind dafür konzipiert.

Letztendlich befähigt Sie das Verständnis der Kernprinzipien physikalischer versus chemischer Wege, das effektivste Werkzeug für die jeweilige Aufgabe auszuwählen.

Zusammenfassungstabelle:

| Abscheidungskategorie | Kernmechanismus | Schlüsselbeispiele | Typische Anwendungsfälle |

|---|---|---|---|

| Physikalische Gasphasenabscheidung (PVD) | Transportiert Material physikalisch als Dampf zum Substrat. | Verdampfung (Thermisch, E-Beam), Sputtern | Hochreine metallische/optische Filme, präzise Dickenkontrolle. |

| Chemische Abscheidung | Verwendet chemische Reaktionen zur Synthese des Films auf dem Substrat. | Galvanisieren, Sol-Gel, Sprühpyrolyse | Kostengünstige Beschichtung großer/komplexer Formen, spezifische Keramiken/Oxide. |

Benötigen Sie Hilfe bei der Auswahl der richtigen Abscheidungstechnik für Ihr spezifisches Material und Substrat?

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet die richtigen Werkzeuge für PVD- und chemische Abscheidungsprozesse. Unsere Experten können Ihnen helfen, hochreine Beschichtungen oder kostengünstige großtechnische Lösungen zu erzielen.

Kontaktieren Sie unser Team noch heute, um Ihre Projektanforderungen zu besprechen und Ihren Abscheidungsprozess zu optimieren!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Was ist Hochtemperatur-Sintern von Keramik? Pulver in dichte, hochleistungsfähige Komponenten umwandeln

- Was sind die Herausforderungen bei der Biomasseproduktion? Überwindung hoher Kosten, Logistik und Nachhaltigkeit

- Wofür wird eine Filterpresse verwendet? Maximale Fest-Flüssig-Trenneffizienz erreichen

- Ist Pyrolyse gut oder schlecht? Eine ausgewogene Betrachtung der Lösung zur Energiegewinnung aus Abfall

- Welche Arten von Wärmebehandlungsöfen gibt es? Wählen Sie den richtigen Ofen für den Erfolg Ihres Materials

- Was sind die technischen Vorteile der Verwendung eines industriellen elektrischen Rührwerks für ZrO2 und PMMA? Verbesserung der Abschirmungsuniformität

- Was ist das Prinzip der Dünnschichtherstellung? Beherrschen Sie den Materialtransfer für präzise Beschichtungen

- Bei welcher Temperatur verdampft THC im Vakuum? Meistern Sie den Destillationsprozess