Grundsätzlich gibt es zwei Haupttypen von Induktionsöfen. Dies sind der Tiegelinduktionsofen und der Schmelzinduktionsofen (Kanalofen). Obwohl beide das Prinzip der elektromagnetischen Induktion zur Erhitzung und Schmelzung von Metall nutzen, machen ihre innere Konstruktion und ihre Betriebseigenschaften sie für deutlich unterschiedliche industrielle Anwendungen geeignet.

Die Wahl zwischen einem Induktionsofen ist keine Frage dessen, welcher überlegen ist, sondern welcher für die Aufgabe richtig ist. Der Tiegelofen bietet Flexibilität beim Schmelzen verschiedener Metalle in Chargen, während der Schmelzofen sich durch effizientes Warmhalten oder kontinuierliches Schmelzen großer Mengen einer einzigen Legierung auszeichnet.

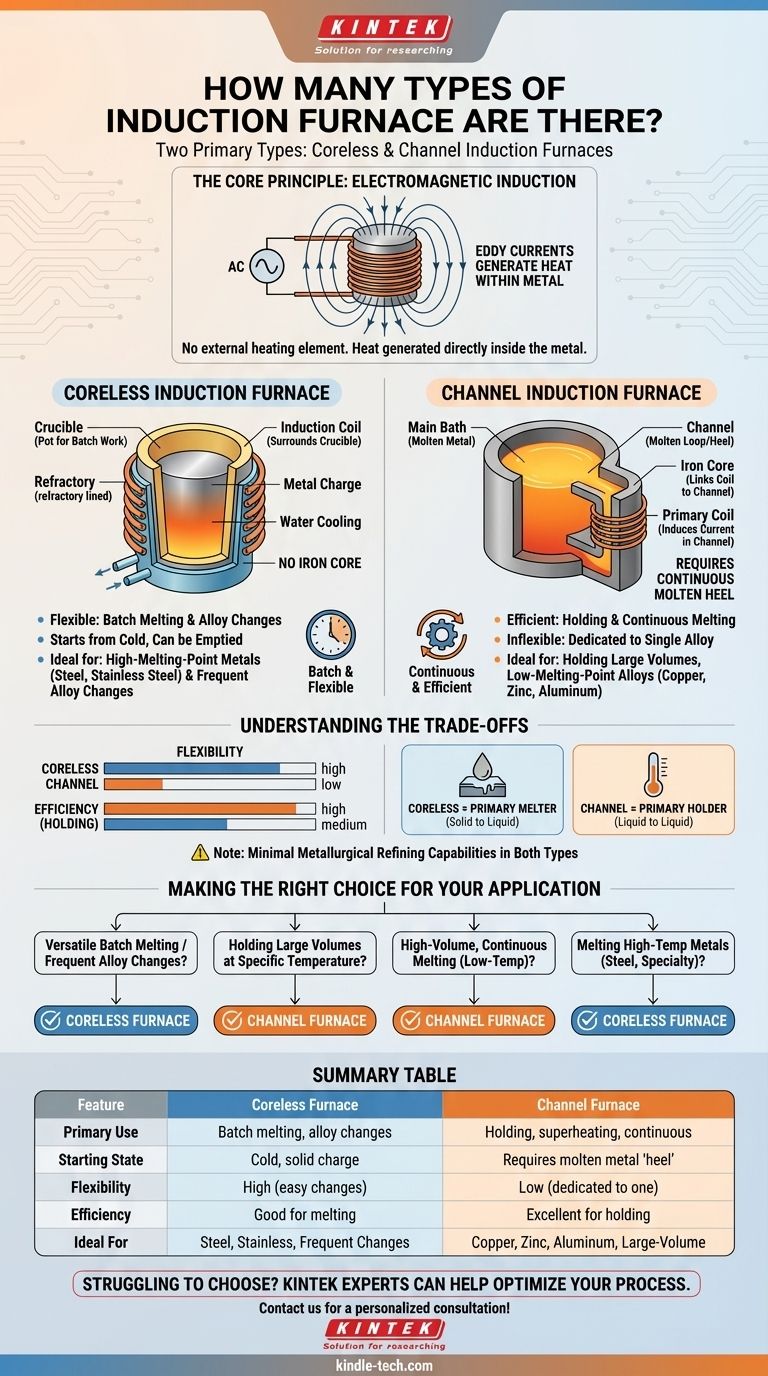

Das Kernprinzip: Wie Induktion Metall erhitzt

Bevor die Ofentypen verglichen werden, ist es wichtig, die gemeinsame Technologie zu verstehen, die sie antreibt. Induktionsöfen arbeiten ohne ein externes Heizelement oder eine Flamme, die das Metall berührt.

Die Rolle der elektromagnetischen Induktion

Ein Induktionsofen verwendet eine Spule aus Kupferdraht, durch die ein starker Wechselstrom (AC) geleitet wird. Dieser Strom erzeugt ein starkes, sich schnell umkehrendes Magnetfeld im Zentrum der Spule, wo sich das Metall befindet.

Wärmeerzeugung von innen

Dieses Magnetfeld induziert starke sekundäre elektrische Ströme, bekannt als Wirbelströme, direkt im Metallschmelzgut. Der natürliche elektrische Widerstand des Metalls führt dazu, dass sich diese Wirbelströme als immense Hitze ableiten und das Schmelzgut von innen nach außen schmelzen. Dieser Prozess erzeugt auch eine natürliche Rührwirkung, die eine gleichmäßige Temperatur und eine homogene Legierung gewährleistet.

Die Dekonstruktion der zwei Hauptofentypen

Der Hauptunterschied zwischen einem Tiegelofen und einem Schmelzofen liegt darin, wie sie dieses Induktionsprinzip anwenden. Der eine ist im Wesentlichen ein Tiegel für Chargenarbeiten, während der andere wie eine Durchlauferhitzungsanlage funktioniert.

Der Tiegelinduktionsofen (Coreless Furnace)

Bei einem Tiegelofen wird das Metallschmelzgut direkt in einen feuerfest ausgekleideten Tiegel gegeben. Dieser Tiegel ist von der wassergekühlten, stromführenden Induktionsspule umgeben. Es gibt keinen Eisenkern, der die Spule und das Metall verbindet.

Dieses Design funktioniert wie ein einfacher Topf. Sie können ihn mit einer kalten, festen Metallcharge füllen, ihn vollständig schmelzen, ausgießen und bei Bedarf mit einer anderen Legierung neu beginnen.

Anwendungen für Tiegelöfen

Aufgrund seiner Fähigkeit, kalt zu starten und vollständig entleert zu werden, ist der Tiegelofen außergewöhnlich vielseitig. Er ist die bevorzugte Wahl für Gießereien, die Chargenschmelzen benötigen, häufig Legierungen wechseln müssen oder mit hochschmelzenden Metallen wie Stahl und Edelstahl arbeiten.

Der Schmelzinduktionsofen (Channel Furnace)

Ein Schmelzofen verwendet einen Eisenkern, um die primäre Induktionsspule mit einer Schleife oder einem „Kanal“ aus geschmolzenem Metall zu verbinden. Diese Schleife aus flüssigem Metall fungiert als ein einwindige Sekundärwicklung eines Transformators.

Entscheidend ist, dass ein Schmelzofen nicht mit einer kalten, festen Charge gestartet werden kann. Er erfordert eine kontinuierliche Schleife aus geschmolzenem Metall – einen „Boden“ – der sich jederzeit im Kanal befindet, um den Stromkreis zu schließen. Die in diesem kleinen Kanal erzeugte Wärme zirkuliert durch das Hauptmetallbad im Ofen.

Anwendungen für Schmelzöfen

Der Schmelzofen wird normalerweise nicht zum Schmelzen aus einem festen Zustand verwendet. Stattdessen ist er eine äußerst energieeffiziente Einheit zum Warmhalten großer Mengen geschmolzenen Metalls bei einer präzisen Temperatur. Er wird auch zum Überhitzen oder zum kontinuierlichen, hochvolumigen Schmelzen von niedrigschmelzenden Legierungen wie Kupfer, Zink und Aluminium eingesetzt.

Die Kompromisse verstehen

Die Wahl des falschen Ofentyps führt zu Ineffizienz und betrieblichen Herausforderungen. Die Entscheidung hängt vom Verständnis ihrer grundlegenden Kompromisse ab.

Flexibilität vs. Effizienz

Der Tiegelofen ist sehr flexibel. Er kann jedes kompatible Metall aus einem Kaltstart schmelzen und kann leicht abgeschaltet und neu gestartet werden. Diese Vielseitigkeit geht mit einer etwas geringeren elektrischen Effizienz einher als bei einem Schmelzofen, der unter idealen Bedingungen betrieben wird.

Der Schmelzofen ist sehr effizient zum Warmhalten und Überhitzen, aber unflexibel. Er muss kontinuierlich laufen und ist einer einzigen Legierung gewidmet, da ein Metallwechsel einen schwierigen und kostspieligen Entleerungs- und Vorwärmvorgang erfordern würde.

Schmelzen vs. Warmhalten

Betrachten Sie einen Tiegelofen als primären Schmelzer. Seine Hauptaufgabe ist es, festes Metall in Flüssigkeit umzuwandeln.

Betrachten Sie einen Schmelzofen als primären Halter. Seine Hauptaufgabe ist es, ein großes Bad aus bereits flüssigem Metall energieeffizient auf der perfekten Temperatur zu halten.

Ein Hinweis zur Raffination

Es ist wichtig zu beachten, dass keiner der Ofentypen signifikante metallurgische Raffinationsfähigkeiten bietet. Obwohl sie sich hervorragend zum Schmelzen und Legieren mit minimalem Metallverlust eignen, entfernen sie Verunreinigungen aus der Basisladung nicht so wie andere Verfahren, beispielsweise ein Lichtbogenofen.

Die richtige Wahl für Ihre Anwendung treffen

Der richtige Ofen ist derjenige, der sich an Ihren spezifischen betrieblichen Zielen ausrichtet. Ihre Wahl sollte auf Ihren Prozessanforderungen hinsichtlich Volumen, Legierungstyp und Kontinuität basieren.

- Wenn Ihr Hauptaugenmerk auf vielseitigem Chargenschmelzen oder häufigen Legierungswechseln liegt: Der Tiegelofen ist die richtige Wahl wegen seiner Fähigkeit, kalt zu starten und vollständig entleert zu werden.

- Wenn Ihr Hauptaugenmerk auf dem Warmhalten großer Mengen geschmolzenen Metalls bei einer bestimmten Temperatur liegt: Der Schmelzofen bietet eine überlegene Energieeffizienz für diese kontinuierliche Aufgabe.

- Wenn Ihr Hauptaugenmerk auf dem hochvolumigen, kontinuierlichen Schmelzen einer einzigen Niedertemperaturlegierung liegt: Ein Schmelzofen ist oft die wirtschaftlichste Lösung.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen von Hochtemperaturmetallen wie Stahl oder Speziallegierungen liegt: Das Tiegeldesign ist aufgrund seiner betrieblichen Flexibilität und Materialkompatibilität der Industriestandard.

Letztendlich ist die Ausrichtung des inhärenten Designs des Ofens auf Ihren Produktionsablauf der Schlüssel zu einem effizienten und kostengünstigen Schmelzbetrieb.

Zusammenfassungstabelle:

| Merkmal | Tiegelofen | Schmelzofen |

|---|---|---|

| Hauptverwendung | Chargenschmelzen, Legierungswechsel | Warmhalten, Überhitzen, kontinuierliches Schmelzen |

| Startzustand | Kalte, feste Charge | Erfordert geschmolzenen Metall-"Boden" |

| Flexibilität | Hoch (einfache Legierungswechsel) | Gering (einer Legierung gewidmet) |

| Effizienz | Gut zum Schmelzen | Ausgezeichnet zum Warmhalten |

| Ideal für | Stahl, Edelstahl, häufige Legierungswechsel | Kupfer, Zink, Aluminium, Warmhalten großer Mengen |

Fällt es Ihnen schwer, den richtigen Induktionsofen für Ihr Labor oder Ihre Gießerei auszuwählen? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient Laboranforderungen. Unsere Experten helfen Ihnen bei der Auswahl des perfekten Tiegel- oder Schmelzofens, um Ihren Schmelzprozess zu optimieren, die Effizienz zu steigern und Kosten zu senken. Kontaktieren Sie uns noch heute für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Wie effizient ist Induktionserwärmung? Erreichen Sie 90 % Energieeffizienz mit direkter Erwärmung

- Was ist der Stromverbrauch für das Schmelzen von Stahl? Optimieren Sie die Energieeffizienz Ihrer Gießerei

- Welcher Stromverbrauch wird zum Schmelzen von Sphäroguss benötigt? Optimieren Sie die Gießerei-Effizienz mit 550-600 kWh/Tonne

- Was ist das Funktionsprinzip der Induktion? Direkte, berührungslose Hitze nutzen

- Welches Prinzip wird zur Wärmeerzeugung in einem Vakuum-Induktionsschmelzofen verwendet? Erzielen Sie sauberes, effizientes Metallschmelzen

- Kann ein Induktionsofen Eisen schmelzen? Erschließen Sie das hocheffiziente, saubere Schmelzen von Eisen und Legierungen

- Wie funktioniert ein Vakuuminduktionsofen? Beherrschen Sie das Schmelzen von hochreinen Metallen

- Welche Metalle können in einem Induktionsofen geschmolzen werden? Entfesseln Sie die Kraft, nahezu jedes Metall zu schmelzen