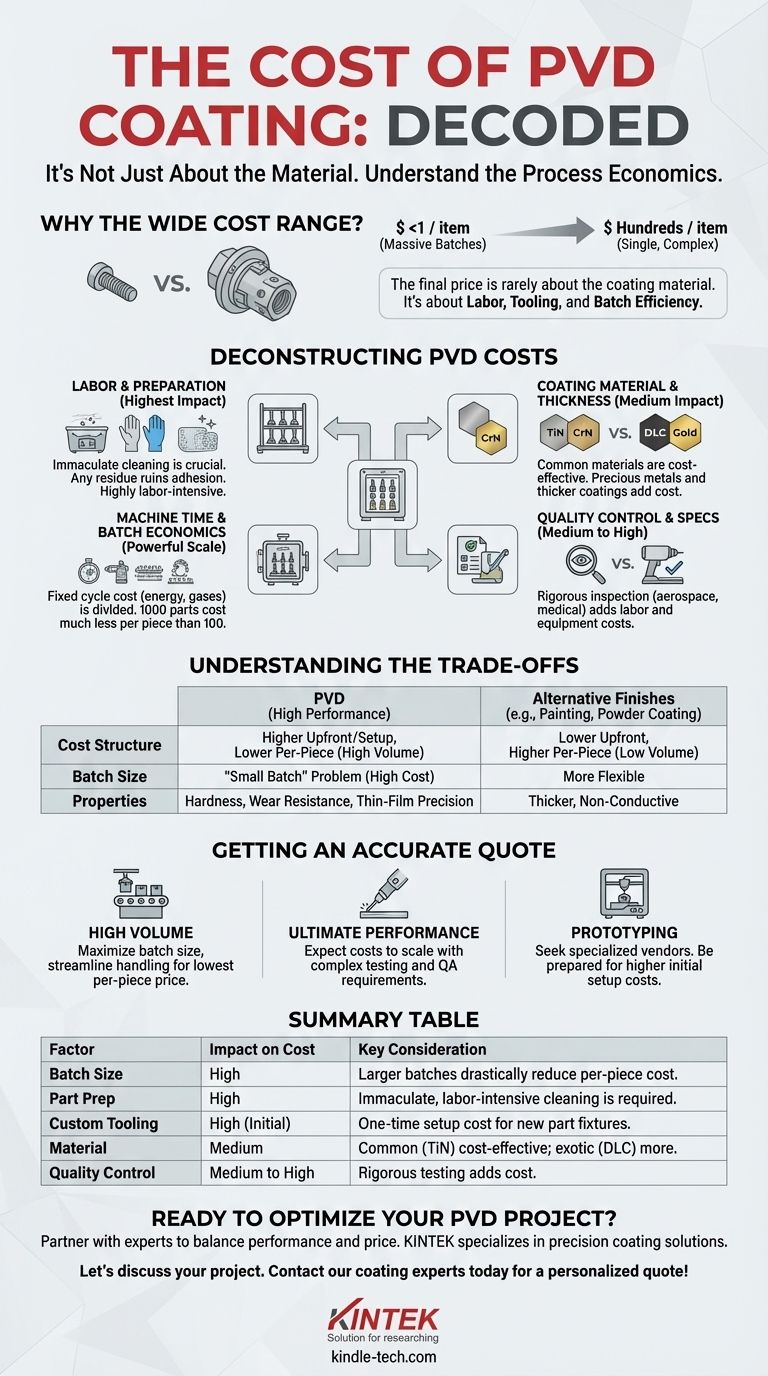

Die Kosten für die Physical Vapor Deposition (PVD)-Beschichtung sind stark variabel, sie reichen von weniger als einem Dollar pro Stück für riesige Chargen kleiner Teile bis zu Hunderten von Dollar für große, komplexe Einzelkomponenten. Diese große Bandbreite ergibt sich daraus, dass der Preis weniger vom Beschichtungsmaterial als vielmehr von der Logistik des industriellen Prozesses abhängt, einschließlich der Teilevorbereitung, der Werkzeuge und der Losgröße.

Der Endpreis der PVD-Beschichtung hat selten etwas mit dem Beschichtungsmaterial selbst zu tun. Er ist eine Funktion der Prozessökonomie: arbeitsintensive Vorbereitung, kundenspezifische Werkzeuge und die Effizienz der Losgröße, die Sie in der Vakuumkammer verarbeiten können.

Aufschlüsselung der Kosten für PVD-Beschichtungen

Um ein PVD-Angebot zu verstehen, müssen Sie verstehen, wie eine Beschichtungsanlage ihren Preis kalkuliert. Die Kosten setzen sich aus mehreren Schlüsselfaktoren zusammen, die jeweils erheblich zur Endsumme beitragen.

Die Rolle von Arbeit und Vorbereitung

Dies ist oft die größte und am meisten unterschätzte Kostenkomponente. PVD ist ein Sichtlinienprozess, der in einer Hochvakuumanlage durchgeführt wird. Das bedeutet, dass die Teile makellos sauber sein müssen, bevor sie in die Kammer gelangen.

Jedes Öl, jeder Rückstand oder sogar ein Fingerabdruck kann die Haftung der Beschichtung für die gesamte Charge ruinieren. Dies erfordert eine mehrstufige Ultraschallreinigung, Spülungen mit deionisiertem Wasser und sorgfältige Handhabung, was alles arbeitsintensiv ist.

Kundenspezifische Werkzeuge und Vorrichtungen

Teile können nicht einfach auf ein Tablett gelegt werden. Sie müssen auf kundenspezifischen Racks oder Vorrichtungen gehalten werden, die sie fixieren und korrekt zur Beschichtungsquelle ausrichten.

Die Entwicklung und Herstellung dieser Vorrichtungen sind einmalige Entwicklungskosten (NRE). Bei einem erstmaligen Durchlauf eines neuen Teils können diese Einrichtungskosten erheblich sein. Bei hochvolumigen Wiederholungsaufträgen werden diese Kosten amortisiert und vernachlässigbar.

Maschinenzeit und Losgrößen-Ökonomie

Eine PVD-Beschichtungskammer ist eine teure Investitionsanlage. Der Betrieb eines Zyklus hat feste Kosten, unabhängig davon, wie viele Teile sich darin befinden. Dazu gehören Energie, Inertgase, Verbrauch von Target-Material und die Zeit des Maschinenbedieners.

Dies schafft eine starke Größendynamik. Die Kosten für die Beschichtung von 1.000 kleinen Schrauben in einer Charge sind pro Stück dramatisch niedriger als die Kosten für die Beschichtung von nur 100 Stück, da die festen Zykluskosten auf mehr Teile verteilt werden.

Beschichtungsmaterial und -dicke

Obwohl es nicht der Haupttreiber ist, spielt die Materialwahl eine Rolle. Gängige, funktionale Beschichtungen wie Titannitrid (TiN) oder Chromnitrid (CrN) sind sehr kostengünstig.

Fortschrittlichere oder komplexere Materialien, wie diamantähnlicher Kohlenstoff (DLC) oder Beschichtungen, die Edelmetalle wie Gold oder Platin enthalten, erhöhen die Kosten aufgrund des Rohmaterialpreises und komplexerer Abscheidungsparameter. Dickere Beschichtungen erfordern ebenfalls längere Zykluszeiten, was die Kosten erhöht.

Qualitätskontrolle und Spezifikationen

Der erforderliche Grad an Qualitätssicherung wirkt sich direkt auf den Preis aus. Eine einfache dekorative Beschichtung auf einem Konsumgut erfordert möglicherweise nur eine Sichtprüfung.

Im Gegensatz dazu erfordert eine PVD-Beschichtung für eine Luft- und Raumfahrtkomponente oder ein medizinisches Implantat eine strenge Nachprüfung. Dies kann Haftungstests, Dickenüberprüfung mittels Röntgenfluoreszenzanalyse (RFA) und Härteprüfungen umfassen, die alle Arbeits- und Ausrüstungskosten verursachen.

Die Abwägungen verstehen

PVD bietet eine außergewöhnliche Leistung, aber es ist wichtig, die wirtschaftlichen Kompromisse im Vergleich zu anderen Veredelungsverfahren wie Lackieren, Pulverbeschichten oder Galvanisieren zu erkennen.

Das Problem der „kleinen Charge“

PVD ist oft nicht wirtschaftlich für Einzelteile oder sehr kleine Prototypenläufe. Die hohen Fixkosten für Einrichtung, Reinigung und Durchführung eines Maschinenzyklus führen dazu, dass eine Charge von 5 Teilen fast so viel kosten kann wie eine Charge von 100 Stück.

Hohe Vorabkosten für neue Teile

Die NRE-Kosten für kundenspezifische Vorrichtungen können ein Eintrittshindernis darstellen. Wenn Sie nur eine kleine Anzahl einzigartiger Teile beschichten, können diese Werkzeugkosten den Stückpreis als unerschwinglich hoch erscheinen lassen.

Kosten im Vergleich zu alternativen Oberflächen

PVD ist bei den Anschaffungskosten fast immer teurer als Pulverbeschichtung oder Lackierung. Diese Verfahren bieten jedoch eine dicke, nicht leitende Schicht, der es an der Härte, Verschleißfestigkeit und Dünnschichtpräzision von PVD mangelt. Sie zahlen für einen signifikanten Sprung bei den physikalischen Eigenschaften und der Haltbarkeit.

Ein genaues Angebot für Ihr Projekt erhalten

Um festzustellen, ob PVD für Ihre Anwendung und Ihr Budget geeignet ist, müssen Sie mit einem Beschichtungsanbieter mit den richtigen Informationen zusammenarbeiten. Ihr Ziel bestimmt Ihre Kostensensibilität.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion liegt: Ihr Weg zu einem niedrigen Stückpreis besteht darin, Ihre Losgröße zu maximieren und die Teilehandhabung zu optimieren, um den Arbeitsaufwand zu reduzieren.

- Wenn Ihr Hauptaugenmerk auf ultimativer Leistung und Präzision liegt: Seien Sie darauf vorbereitet, dass die Kosten mit der Komplexität Ihrer Qualitätssicherungs-, Test- und Dokumentationsanforderungen steigen.

- Wenn Ihr Hauptaugenmerk auf Prototyping oder kleinen Läufen liegt: Suchen Sie einen Anbieter, der auf kleine Chargen spezialisiert ist, oder seien Sie auf hohe anfängliche Einrichtungs- und Stückkosten vorbereitet.

Indem Sie diese Kostentreiber verstehen, können Sie sich einem Beschichtungsanbieter nicht mit einer einfachen Preisfrage nähern, sondern mit den richtigen Informationen, um eine Partnerschaft für ein erfolgreiches Ergebnis aufzubauen.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Kosten | Wichtige Überlegung |

|---|---|---|

| Losgröße | Hoch | Größere Chargen reduzieren die Stückkosten drastisch. |

| Teilevorbereitung | Hoch | Makellose, arbeitsintensive Reinigung ist erforderlich. |

| Kundenspezifische Werkzeuge | Hoch (Anfänglich) | Einmalige Einrichtungskosten für neue Teilevorrichtungen. |

| Beschichtungsmaterial | Mittel | Gängige Beschichtungen (TiN) sind kostengünstig; exotische Materialien (DLC, Gold) kosten mehr. |

| Qualitätskontrolle | Mittel bis Hoch | Strenge Tests (Haftung, Dicke) verursachen zusätzliche Kosten. |

Bereit, Ihr PVD-Beschichtungsprojekt zu optimieren?

Das Verständnis der Kostentreiber ist der erste Schritt. Der nächste Schritt ist die Partnerschaft mit einem Experten, der Ihnen helfen kann, diese Faktoren zu navigieren, um die beste Balance zwischen Leistung und Preis für Ihre spezifische Anwendung zu erzielen.

KINTEK ist spezialisiert auf Präzisionsbeschichtungslösungen und Laborgeräte. Ob Sie eine Hochvolumen-Produktionslinie skalieren oder einen Prototyp entwickeln, der höchste Präzision erfordert, unsere Expertise stellt sicher, dass Sie eine langlebige, hochleistungsfähige Oberfläche erhalten, die Ihren Spezifikationen und Ihrem Budget entspricht.

Lassen Sie uns Ihr Projekt besprechen. Geben Sie uns Ihre Teiledetails, die angestrebte Losgröße und die Leistungsanforderungen, und wir liefern Ihnen eine maßgeschneiderte Lösung, die einen außergewöhnlichen Mehrwert bietet.

Kontaktieren Sie noch heute unsere Beschichtungsexperten für ein persönliches Angebot!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung