Im Kern ist das thermische Verdampfen ein unkomplizierter Prozess zur Herstellung eines dünnen Metallfilms, indem ein Metall im Vakuum im Wesentlichen „gekocht“ wird. Das Ausgangsmetall wird erhitzt, bis es verdampft, und dieser Metalldampf wandert dann und kondensiert auf einer kühleren Oberfläche, bekannt als Substrat, wodurch ein gleichmäßiger, fester Film entsteht. Diese Technik ist eine grundlegende Art der physikalischen Gasphasenabscheidung (PVD), die in der Elektronikfertigung weit verbreitet ist.

Das zentrale Prinzip des thermischen Verdampfens besteht darin, Widerstandsheizung zu verwenden, um ein festes Ausgangsmaterial in einer Hochvakuumkammer in einen Dampf umzuwandeln. Dieser Dampf beschichtet dann ein Zielsubstrat, kondensiert zurück in einen Feststoff, um einen präzise kontrollierten Dünnfilm zu bilden.

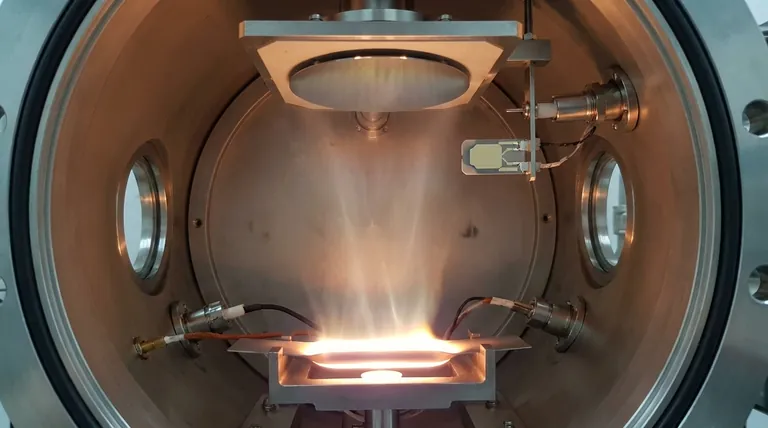

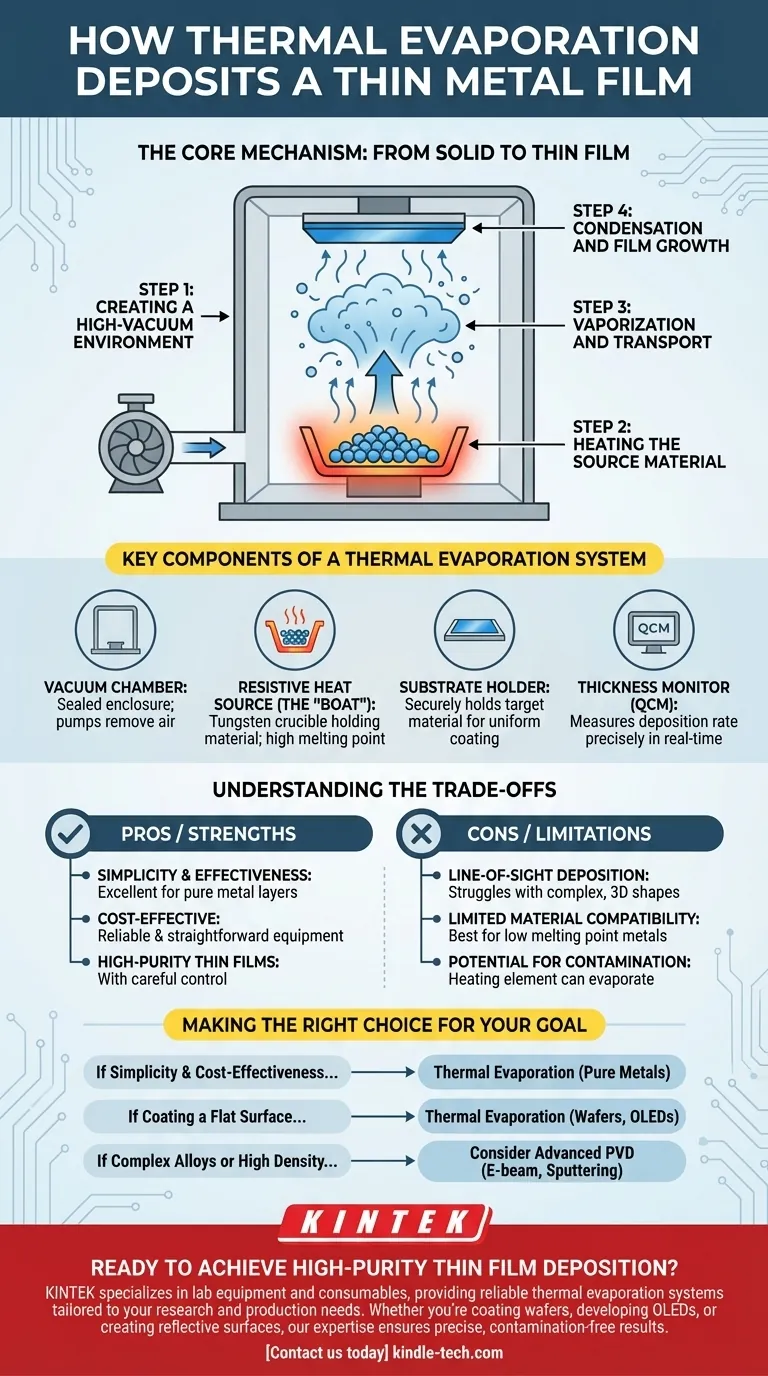

Der Kernmechanismus: Vom Feststoff zum Dünnfilm

Das Verständnis des thermischen Verdampfungsprozesses erfordert eine Aufschlüsselung in vier verschiedene, sequentielle Schritte, die in einer kontrollierten Umgebung stattfinden.

Schritt 1: Schaffung einer Hochvakuumumgebung

Der gesamte Prozess findet in einer versiegelten Kammer statt, in der der Druck auf ein Hochvakuum reduziert wird.

Dieses Vakuum ist entscheidend, da es Luft und andere Partikel entfernt, wodurch verhindert wird, dass der Metalldampf mit Verunreinigungen reagiert, und sichergestellt wird, dass er ungehindert von der Quelle zum Substrat gelangen kann.

Schritt 2: Erhitzen des Ausgangsmaterials

Das abzuscheidende Metall, oft in Form von Draht, Pellets oder Schrot, wird in einen Behälter gegeben.

Dieser Behälter, typischerweise als „Boot“ oder „Korb“ bezeichnet, besteht aus einem Material mit einem sehr hohen Schmelzpunkt, wie Wolfram. Ein elektrischer Strom wird durch das Boot geleitet, wodurch es sich widerstandsbeheizt erwärmt, ähnlich wie der Glühfaden in einer Glühbirne.

Schritt 3: Verdampfung und Transport

Während sich das Boot erwärmt, überträgt es thermische Energie auf das Ausgangsmetall, erhöht dessen Temperatur, bis es zu verdampfen oder zu sublimieren beginnt und direkt in ein Gas übergeht.

Dies erzeugt eine Wolke aus Metalldampf, die sich in der Vakuumkammer ausbreitet und sich in geraden Linien bewegt.

Schritt 4: Kondensation und Filmwachstum

Ein kühleres Substrat (wie ein Siliziumwafer oder eine Glasplatte) wird über der Dampfquelle positioniert.

Wenn die Atome oder Moleküle des Metalldampfes mit dem kühleren Substrat kollidieren, verlieren sie Energie, kondensieren zurück in einen festen Zustand und beginnen, einen dünnen, gleichmäßigen Film auf dessen Oberfläche zu bilden.

Schlüsselkomponenten eines thermischen Verdampfungssystems

Ein funktionierendes thermisches Verdampfungssystem basiert auf mehreren kritischen Hardwarekomponenten, die zusammenarbeiten, um eine präzise und saubere Abscheidung zu erreichen.

Die Vakuumkammer

Dies ist das versiegelte Gehäuse, das den gesamten Prozess enthält. Es ist an eine Reihe von Pumpen angeschlossen, die Luft entfernen, um die notwendigen Hochvakuumbedingungen zu schaffen.

Die Widerstandsheizquelle (Das „Boot“)

Dies ist der Tiegel oder Glühfaden, der das Ausgangsmaterial hält. Er muss extremen Temperaturen standhalten können, ohne zu schmelzen oder mit dem zu verdampfenden Material zu reagieren.

Der Substrathalter

Diese Komponente hält das Zielmaterial – den Wafer, das Glas oder ein anderes zu beschichtendes Objekt – sicher fest. Er ist oft so positioniert, dass eine gleichmäßige Beschichtung aus der darunter liegenden Dampfwolke gewährleistet ist.

Der Dickenmonitor (QCM)

Um die endgültige Filmdicke mit hoher Präzision zu kontrollieren, verwenden Systeme eine Quarzkristallmikrowaage (QCM). Dieses Gerät misst die Abscheidungsrate in Echtzeit, indem es die Änderung der Resonanzfrequenz des Kristalls erfasst, wenn Masse aus dem Dampf auf seine Oberfläche gelangt.

Die Kompromisse verstehen

Obwohl das thermische Verdampfen für seine Einfachheit und Wirksamkeit geschätzt wird, ist es wichtig, seine inhärenten Einschränkungen zu verstehen.

Line-of-Sight-Abscheidung

Da der Metalldampf in geraden Linien von der Quelle zum Substrat wandert, wird diese Methode als Line-of-Sight-Technik betrachtet. Das bedeutet, sie eignet sich hervorragend zum Beschichten flacher Oberflächen, hat aber Schwierigkeiten, komplexe, dreidimensionale Formen mit Hinterschneidungen oder verborgenen Oberflächen gleichmäßig zu beschichten.

Begrenzte Materialkompatibilität

Der Prozess eignet sich am besten für Materialien mit relativ niedrigen Schmelz- und Siedepunkten, wie reine Metalle wie Aluminium, Gold, Silber und Indium. Der Versuch, Materialien mit extrem hohen Schmelzpunkten oder komplexen Legierungen zu verdampfen, kann mit Standard-Widerstandsheizung schwierig oder unmöglich sein.

Potenzial für Kontamination

Obwohl das Vakuum die meisten Verunreinigungen mildert, kann das Heizelement (das Boot) selbst manchmal den Film kontaminieren, wenn es zu heiß wird und zusammen mit dem Ausgangsmaterial zu verdampfen beginnt. Dies erfordert eine sorgfältige Kontrolle von Leistung und Temperatur.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl des thermischen Verdampfens hängt vollständig von den spezifischen Anforderungen Ihres Materials, Substrats und der gewünschten Filmeigenschaften ab.

- Wenn Ihr Hauptaugenmerk auf Einfachheit und Kosteneffizienz liegt: Thermisches Verdampfen ist eine ausgezeichnete Wahl für die Abscheidung reiner Metallschichten für Anwendungen wie elektrische Kontakte oder reflektierende Beschichtungen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung einer flachen Oberfläche liegt: Diese Methode eignet sich hervorragend zur Herstellung gleichmäßiger Filme auf Substraten wie Wafern, Solarzellen und OLED-Anzeigetafeln, wo eine Line-of-Sight-Abscheidung ausreicht.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung komplexer Legierungen oder der Erzielung einer hohen Filmdichte liegt: Möglicherweise müssen Sie fortgeschrittenere PVD-Techniken wie Elektronenstrahlverdampfung oder Sputtern in Betracht ziehen, die eine größere Kontrolle über die Materialzusammensetzung und Filmstruktur bieten.

Letztendlich bleibt das thermische Verdampfen eine grundlegende und hochgeschätzte Technik für ihre Fähigkeit, hochreine Dünnfilme mit zuverlässiger und unkomplizierter Ausrüstung herzustellen.

Zusammenfassungstabelle:

| Aspekt | Schlüsseldetail |

|---|---|

| Prozessart | Physikalische Gasphasenabscheidung (PVD) |

| Kernmechanismus | Widerstandsheizung verdampft Metall im Vakuum, das auf einem Substrat kondensiert |

| Ideale Materialien | Reine Metalle wie Aluminium, Gold, Silber, Indium |

| Am besten geeignet für | Flache Oberflächen, elektrische Kontakte, reflektierende Beschichtungen |

| Einschränkungen | Line-of-Sight-Abscheidung; nicht ideal für komplexe 3D-Formen |

Bereit für die hochreine Dünnschichtabscheidung in Ihrem Labor? KINTEK ist spezialisiert auf Laborausrüstung und Verbrauchsmaterialien und bietet zuverlässige thermische Verdampfungssysteme, die auf Ihre Forschungs- und Produktionsanforderungen zugeschnitten sind. Egal, ob Sie Wafer beschichten, OLEDs entwickeln oder reflektierende Oberflächen erstellen, unsere Expertise gewährleistet präzise, kontaminationsfreie Ergebnisse. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen die Fähigkeiten Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Verdampferschale für organische Materie

Andere fragen auch

- Aus welchem Material besteht das häufig verwendete Boot bei der thermischen Verdampfung? Das richtige Material für hochreine Abscheidung wählen

- Was ist thermische Verdampfung? Ein einfacher Leitfaden zur Dünnschichtabscheidung

- Was ist die thermische Verdampfungstechnik zur Dünnschichtabscheidung? Ein Leitfaden für einfache, kostengünstige PVD

- Was ist der Unterschied zwischen Sputtern und thermischem Verdampfen? Wählen Sie die richtige PVD-Methode für Ihren Dünnfilm

- Was ist die Bedeutung der thermischen Verdampfung? Ein Leitfaden zur einfachen und kostengünstigen Dünnschichtabscheidung