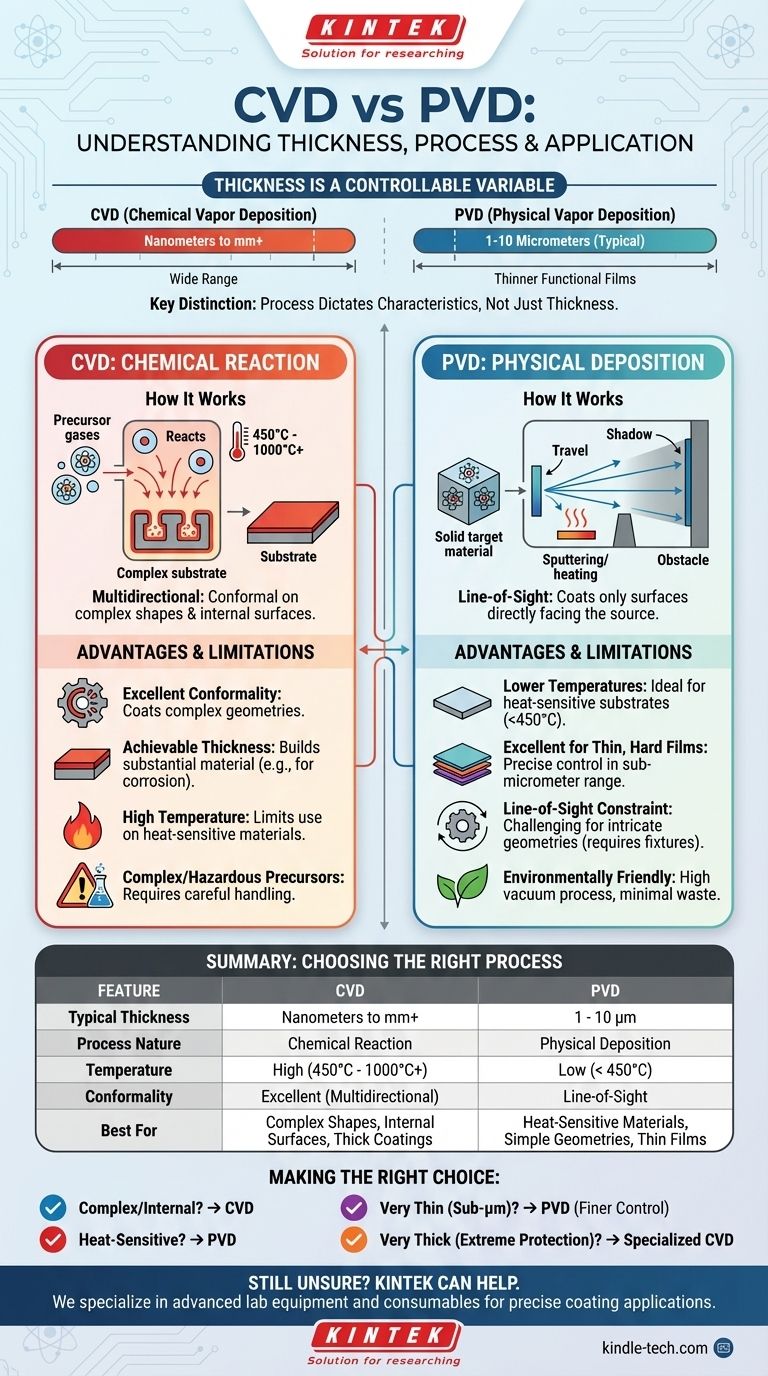

Im Kern gibt es keine feste Dicke für beide Beschichtungen. Sowohl die chemische Gasphasenabscheidung (CVD) als auch die physikalische Gasphasenabscheidung (PVD) sind Prozesse, deren Dicke eine steuerbare Variable ist. Aufgrund der Natur jedes Prozesses wird PVD jedoch typischerweise für dünnere Funktionsschichten (oft 1-10 Mikrometer) verwendet, während CVD einen viel größeren Bereich abdecken kann, von Nanometern in der Elektronik bis zu mehreren Millimetern für das Wachstum von Schüttgütern.

Der entscheidende Unterschied ist nicht eine vordefinierte Dicke, sondern wie der zugrunde liegende Prozess – eine chemische Reaktion bei CVD versus eine physikalische Abscheidung bei PVD – die Eigenschaften der Beschichtung, die Temperaturanforderungen und die Eignung für Ihre spezifische Bauteilgeometrie bestimmt.

Der grundlegende Prozess: Chemisch vs. Physikalisch

Das Verständnis des "Wie" hinter jeder Methode ist der Schlüssel zur Auswahl der richtigen. Es sind grundlegend unterschiedliche Ansätze zum Aufbau einer dünnen Schicht.

Wie CVD funktioniert: Eine chemische Reaktion

CVD beinhaltet die Einführung von Vorläufer-Gasen in eine Hochtemperaturkammer.

Diese Gase reagieren auf der Oberfläche des Substrats und bilden ein neues festes Material, das Schicht für Schicht wächst. Da die Abscheidung aus einem gasförmigen Zustand erfolgt, ist sie multidirektional.

Dies ermöglicht es der Beschichtung, sich gleichmäßig über komplexe Formen und sogar in Hohlräumen zu bilden, wodurch eine hoch konforme Schicht entsteht.

Wie PVD funktioniert: Eine physikalische Abscheidung

PVD beginnt mit einem festen Material (einem Target) in einer Vakuumkammer.

Dieses Material wird durch physikalische Mittel (wie Sputtern mit Ionen oder Erhitzen durch thermische Verdampfung) verdampft und bewegt sich in einer geraden Linie, um auf dem Substrat zu kondensieren.

Dies ist ein Sichtlinienprozess. Nur die Oberflächen, die direkt der Dampfquelle zugewandt sind, werden beschichtet, ähnlich wie bei Sprühfarbe.

Warum der Prozess die Anwendung bestimmt

Die Unterschiede in ihrer Kernmechanik schaffen deutliche Vorteile und Einschränkungen, die weit über die Dicke hinausgehen.

Temperatur und Substratempfindlichkeit

CVD-Prozesse erfordern typischerweise sehr hohe Temperaturen (oft 450°C bis über 1000°C), um die notwendigen chemischen Reaktionen anzutreiben. Dies schränkt ihre Verwendung auf Materialien ein, die diese Hitze ohne Verformung oder Verlust ihrer Härte aushalten können.

PVD hingegen arbeitet bei viel niedrigeren Temperaturen (im Allgemeinen unter 450°C). Dies macht es zur idealen Wahl für die Beschichtung hitzeempfindlicher Substrate, wie gehärteter Werkzeugstähle, Kunststoffe oder Legierungen, die durch den CVD-Prozess beschädigt würden.

Beschichtungskonformität und Geometrie

Die multidirektionale, gasbasierte Natur von CVD macht es außergewöhnlich gut darin, komplexe Formen und Innenflächen gleichmäßig zu beschichten.

Die Sichtlinienbegrenzung von PVD erschwert die Beschichtung komplexer Geometrien. Bereiche, die nicht direkt der Dampfquelle ausgesetzt sind, erhalten wenig bis keine Beschichtung, wodurch "Schatten" entstehen.

Erreichbare Dicke und Spannung

Während PVD hervorragend für dünne, harte Beschichtungen geeignet ist, kann der Aufbau sehr dicker Schichten zu hohen inneren Spannungen führen, die dazu führen können, dass die Beschichtung reißt oder delaminiert.

CVD kann oft dickere, spannungsärmere Beschichtungen wachsen lassen, da der chemische Bindungsprozess über größere Tiefen stabiler sein kann. Dies macht es für Anwendungen geeignet, die einen erheblichen Materialaufbau für Korrosions- oder Wärmesperren erfordern.

Die Kompromisse verstehen

Keine der beiden Technologien ist universell überlegen. Die richtige Wahl hängt immer davon ab, die Anforderungen der Anwendung mit den Einschränkungen des Prozesses abzugleichen.

Der CVD-Kompromiss: Hohe Hitze und gasförmige Vorläufer

Der Hauptnachteil von CVD ist seine hohe Betriebstemperatur, die die Arten von Materialien, die beschichtet werden können, stark einschränkt. Es kann auch komplexe und manchmal gefährliche Vorläufergase beinhalten.

Die PVD-Einschränkung: Komplexe Formen und Gleichmäßigkeit

Die Sichtliniennatur von PVD ist ihre Haupteinschränkung. Das Erreichen einer gleichmäßigen Abdeckung bei komplexen Teilen erfordert ausgeklügelte Vorrichtungen und eine Bauteilrotation, was die Komplexität und die Kosten erhöht.

Umwelt- und Sicherheitsfaktoren

Im Allgemeinen gilt PVD als ein umweltfreundlicherer Prozess. Es ist ein physikalischer Prozess, der in einem Hochvakuum stattfindet und sehr wenig Abfall produziert. CVD kann reaktive Nebenprodukte beinhalten, die eine sorgfältige Handhabung und Entsorgung erfordern.

Die richtige Wahl für Ihre Anwendung treffen

Vergessen Sie die Frage, welcher Prozess "dicker" ist, und fragen Sie stattdessen, welcher Prozess zu Ihrem Material und Ihrer Geometrie passt.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines komplexen Teils mit internen Kanälen oder komplizierten Merkmalen liegt: CVD ist der einzige Weg, um eine wirklich gleichmäßige, konforme Schicht zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf dem Auftragen einer harten, verschleißfesten Beschichtung auf ein hitzeempfindliches Material liegt: PVD ist mit ziemlicher Sicherheit die richtige und sicherere Wahl.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung eines sehr dünnen, hochreinen Films für optische oder elektronische Anwendungen liegt: Beide Prozesse können funktionieren, aber PVD bietet oft eine feinere Kontrolle im Submikrometerbereich.

- Wenn Ihr Hauptaugenmerk auf dem Aufbau einer sehr dicken Schicht für extremen Korrosions- oder Wärmeschutz liegt: Spezialisierte CVD-Prozesse sind für dieses Ziel oft besser geeignet.

Letztendlich sollten die Material-, Geometrie- und erforderlichen Leistungseigenschaften Ihrer Anwendung – nicht eine vorgefasste Vorstellung von der Dicke – Ihre Entscheidung leiten.

Zusammenfassungstabelle:

| Merkmal | CVD (Chemische Gasphasenabscheidung) | PVD (Physikalische Gasphasenabscheidung) |

|---|---|---|

| Typischer Dickenbereich | Nanometer bis mehrere Millimeter | 1 bis 10 Mikrometer |

| Prozessart | Chemische Reaktion | Physikalische Abscheidung |

| Temperatur | Hoch (450°C - 1000°C+) | Niedrig (< 450°C) |

| Konformität | Ausgezeichnet (multidirektional) | Sichtlinie |

| Am besten geeignet für | Komplexe Formen, Innenflächen, dicke Beschichtungen | Hitzeempfindliche Materialien, einfache Geometrien, dünne Schichten |

Sind Sie sich noch unsicher, ob CVD oder PVD das Richtige für Ihr Projekt ist?

Bei KINTEK sind wir auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien für präzise Beschichtungsanwendungen spezialisiert. Unsere Experten können Ihnen helfen, die Komplexität von CVD- und PVD-Prozessen zu navigieren, um eine optimale Leistung für Ihre spezifischen Materialien und Bauteilgeometrien zu gewährleisten.

Lassen Sie uns Ihnen helfen, überlegene Beschichtungsergebnisse zu erzielen. Kontaktieren Sie unser Team noch heute, um Ihre Anforderungen zu besprechen und zu entdecken, wie die Lösungen von KINTEK die Fähigkeiten Ihres Labors verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was ist das Precursor-Gas in PECVD? Der Schlüssel zur Niedertemperatur-Dünnschichtabscheidung

- Wie wird Plasma in PECVD erzeugt? Eine Schritt-für-Schritt-Analyse des Prozesses

- Was sind die Vorteile von PECVD gegenüber CVD? Hochwertige Dünnschichten bei niedrigeren Temperaturen erzielen

- Wie unterscheidet sich PECVD von CVD? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Was sind Beispiele für die CVD-Methode? Entdecken Sie die vielseitigen Anwendungen der chemischen Gasphasenabscheidung