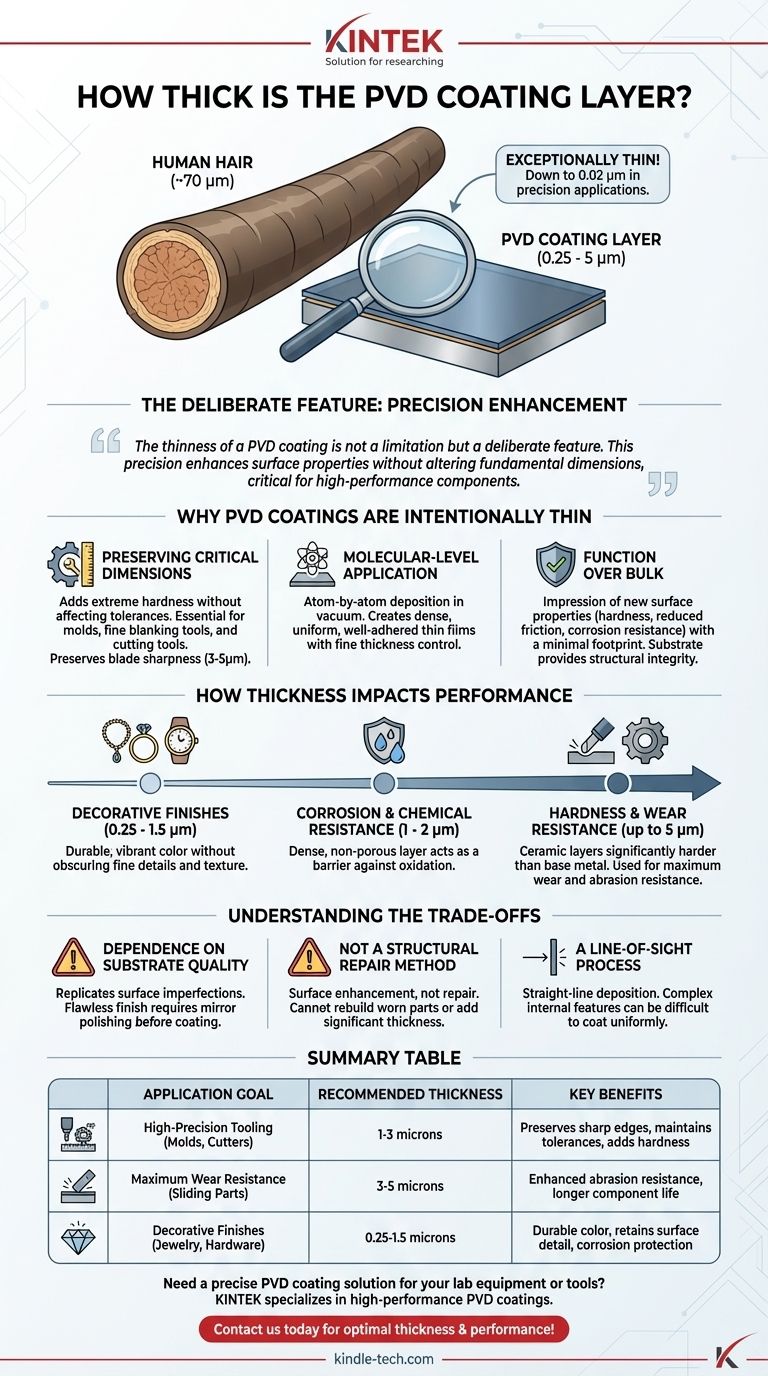

Kurz gesagt, eine PVD-Beschichtung ist außergewöhnlich dünn. Die typische Dicke einer Physical Vapor Deposition (PVD)-Beschichtung liegt zwischen 0,25 und 5 Mikrometern (Mikrometer). Zum Vergleich: Ein menschliches Haar ist etwa 70 Mikrometer dick. Bei bestimmten Präzisionsanwendungen, wie z. B. optischen Beschichtungen, kann die Schicht sogar nur 0,02 Mikrometer dünn sein.

Die Kernbotschaft ist, dass die Dünnheit einer PVD-Beschichtung keine Einschränkung, sondern ein beabsichtigtes Merkmal ist. Diese Präzision ermöglicht die Verbesserung der Oberflächeneigenschaften eines Teils – wie Härte und Korrosionsbeständigkeit –, ohne dessen grundlegende Abmessungen zu verändern, was für Hochleistungskomponenten von entscheidender Bedeutung ist.

Warum PVD-Beschichtungen absichtlich dünn sind

Der Wert von PVD liegt in seiner Fähigkeit, erhebliche Leistungsverbesserungen bei minimalem physischem Platzbedarf zu erzielen. Dies ist ein direktes Ergebnis des Anwendungsprozesses und der Ziele, die er erreichen soll.

Erhaltung kritischer Abmessungen und Geometrie

Bei vielen Komponenten kann selbst eine winzige Maßänderung zum Versagen führen. Die ultradünne Beschaffenheit von PVD-Beschichtungen macht sie ideal für diese Anwendungen.

Eine nur wenige Mikrometer dicke Beschichtung verleiht extreme Oberflächenhärte, ohne die Größe eines Teils so stark zu verändern, dass seine Toleranz beeinträchtigt wird. Dies ist unerlässlich für Komponenten wie Kunststoffspritzgussformen, Feinschneidwerkzeuge und HSS- oder Hartmetallschneidwerkzeuge, bei denen Präzision oberste Priorität hat. Eine dünnere Beschichtung (typischerweise 3–5 µm) erhält auch die Schärfe einer Schneidkante, was die Schneidkraft und die Wärmeentwicklung während des Gebrauchs reduziert.

Anwendung auf molekularer Ebene

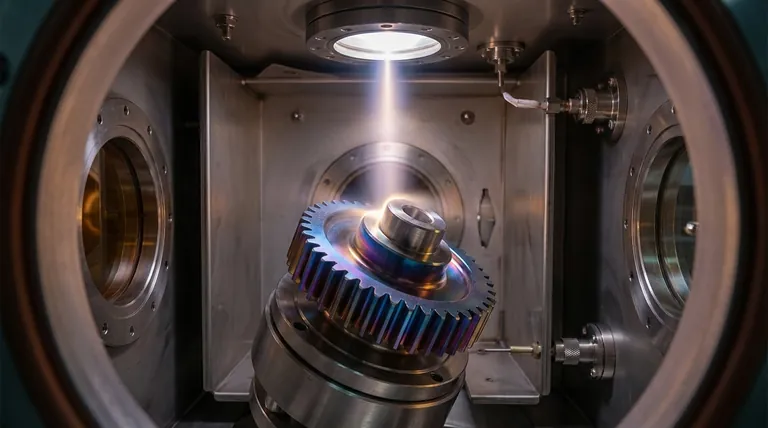

PVD ist ein Vakuumabscheidungsprozess, bei dem ein fester Werkstoff in einer Vakuumkammer verdampft und Atom für Atom auf der Oberfläche eines Teils abgeschieden wird.

Diese Anwendung auf molekularer Ebene ist von Natur aus präzise. Sie ermöglicht die Erzeugung eines sehr dichten, gut haftenden und extrem gleichmäßigen dünnen Films. Der Prozess ermöglicht es Ingenieuren, die endgültige Dicke und die Eigenschaften der Beschichtung fein zu steuern.

Funktion vor Masse

Das Hauptziel einer PVD-Beschichtung ist es, dem Oberfläche eines Objekts neue Eigenschaften zu verleihen, nicht Masse hinzuzufügen.

Ob das Ziel darin besteht, die Härte zu erhöhen, die Reibung zu reduzieren, Korrosion zu verhindern oder eine dekorative Farbe zu verleihen – diese Eigenschaften können mit einer sehr dünnen Schicht erreicht werden. Das zugrunde liegende Trägermaterial liefert weiterhin die strukturelle Integrität, während die Beschichtung die verbesserte Oberflächenleistung erbringt.

Wie die Dicke die Leistung beeinflusst

Die angegebene Dicke einer PVD-Beschichtung ist direkt mit ihrer beabsichtigten Funktion verknüpft. Eine dickere Beschichtung ist nicht immer besser und wird basierend auf dem gewünschten Ergebnis ausgewählt.

Härte und Verschleißfestigkeit

PVD-Beschichtungen bilden keramische und Verbundschichten, die deutlich härter sind als das Grundmetall. Beispielsweise kann eine Titannitrid (TiN)-Beschichtung die Ermüdungsgrenze und die Dauerfestigkeit eines Titanlegierungsteils dramatisch erhöhen.

Dickere Beschichtungen (nahe 5 Mikrometer) werden im Allgemeinen für Anwendungen verwendet, die maximale Verschleiß- und Abriebfestigkeit erfordern, da mehr Material vorhanden ist, um der Erosion im Laufe der Zeit standzuhalten.

Korrosions- und chemische Beständigkeit

Der PVD-Prozess erzeugt eine dichte, nicht poröse Schicht, die eine wirksame Barriere gegen Oxidation und Korrosion darstellt. Schon eine dünne Schicht von 1–2 Mikrometern kann Materialien wie Edelstahl erheblich schützen.

Dekorative Oberflächen

Für dekorative Anwendungen auf Gegenständen wie Schmuck, Uhren oder architektonischen Beschlägen ist oft nur eine sehr dünne Beschichtung erforderlich. Eine Schicht von 0,25 bis 1,5 Mikrometern ist in der Regel ausreichend, um eine dauerhafte, lebendige Farbe zu erzielen, ohne die Textur und feinen Details des darunter liegenden Materials zu verdecken.

Die Kompromisse verstehen

Obwohl der PVD-Prozess leistungsstark ist, weist er inhärente Eigenschaften auf, die wichtig zu verstehen sind.

Abhängigkeit von der Qualität des Substrats

Eine PVD-Beschichtung ist so dünn, dass sie die Textur der darunter liegenden Oberfläche perfekt wiedergibt. Sie kaschiert oder füllt keine Kratzer, Werkzeugspuren oder andere Unvollkommenheiten auf. Eine makellose, spiegelglatte PVD-Oberfläche kann nur erreicht werden, wenn das Teil vor der Beschichtung auf Hochglanz poliert wurde.

Keine Methode zur Strukturreparatur

PVD ist ein Prozess zur Oberflächenverbesserung, keine Reparaturtechnologie. Es kann nicht verwendet werden, um abgenutzte Teile wieder aufzubauen oder signifikante Materialstärken hinzuzufügen. Sein Zweck ist es, die Leistung eines Teils zu verbessern, das bereits maßlich korrekt ist.

Ein Sichtlinienprozess

Bei den meisten PVD-Verfahren bewegt sich das Beschichtungsmaterial in einer geraden Linie von der Quelle zum Substrat. Dies bedeutet, dass komplexe innere Kanäle oder tief liegende Merkmale ohne komplexe Teilerotationsvorrichtungen schwierig oder unmöglich gleichmäßig zu beschichten sind.

Die richtige Wahl für Ihre Anwendung treffen

Die ideale Dicke der PVD-Beschichtung wird durch Ihr Hauptziel bestimmt.

- Wenn Ihr Hauptaugenmerk auf hochpräzisen Werkzeugen (Formen, Schneidkanten) liegt: Wählen Sie eine dünnere Beschichtung (1–3 Mikrometer), um scharfe Kanten zu erhalten und kritische Toleranzen einzuhalten, während Sie gleichzeitig Härte und Schmierung gewinnen.

- Wenn Ihr Hauptaugenmerk auf maximaler Verschleißfestigkeit (für Gleitteile) liegt: Spezifizieren Sie eine dickere Beschichtung im Bereich von 3–5 Mikrometern, vorausgesetzt, die geringfügige Maßänderung ist für die Funktion des Teils akzeptabel.

- Wenn Ihr Hauptaugenmerk auf einer dekorativen Oberfläche (Schmuck, architektonische Beschläge) liegt: Eine dünnere Beschichtung (0,25–1,5 Mikrometer) sorgt für die gewünschte Farbe und Haltbarkeit, ohne Oberflächenstrukturen zu verdecken.

Letztendlich ist die Dicke der PVD-Beschichtung eine präzise gesteuerte Variable, die entwickelt wurde, um spezifische Leistungsverbesserungen ohne Kompromisse zu liefern.

Zusammenfassungstabelle:

| Anwendungsziel | Empfohlene Dicke | Hauptvorteile |

|---|---|---|

| Hochpräzisionswerkzeuge (Formen, Schneidwerkzeuge) | 1–3 Mikrometer | Erhält scharfe Kanten, hält Toleranzen ein, erhöht die Härte |

| Maximale Verschleißfestigkeit (Gleitende Teile) | 3–5 Mikrometer | Erhöhte Abriebfestigkeit, längere Bauteillebensdauer |

| Dekorative Oberflächen (Schmuck, Beschläge) | 0,25–1,5 Mikrometer | Dauerhafte Farbe, behält Oberflächenstruktur, Korrosionsschutz |

Benötigen Sie eine präzise PVD-Beschichtungslösung für Ihre Laborgeräte oder Werkzeuge? KINTEK ist spezialisiert auf Hochleistungs-PVD-Beschichtungen, die Härte, Korrosionsbeständigkeit und Haltbarkeit verbessern, ohne die Abmessungen des Teils zu beeinträchtigen. Ob Sie Laborwerkzeuge, Formen oder Präzisionsinstrumente beschichten, unsere Expertise gewährleistet optimale Dicke und Leistung für Ihre spezifische Anwendung. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere PVD-Beschichtungen die Lebensdauer und Leistung Ihrer Laborausrüstung verlängern können!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

Andere fragen auch

- Wofür wird PECVD verwendet? Erzielung von Hochleistungsdünnschichten bei niedrigen Temperaturen

- Was ist das Plasma-Enhanced Chemical Vapour Deposition (PECVD)-Verfahren? Ermöglichen Sie Abscheidung von Dünnschichten bei niedrigen Temperaturen und hoher Qualität

- Wie funktioniert die plasmaunterstützte CVD? Erreichen Sie eine Niedertemperatur-Dünnschichtabscheidung von hoher Qualität

- Was ist PECVD-Siliziumabscheidung? Erzielen Sie Niedertemperatur-Dünnschichten hoher Qualität

- Was ist Plasma-Enhanced Chemical Vapor Deposition (PECVD)? Erzielung von Niedertemperatur-Hochqualitäts-Dünnschichten