Kurz gesagt, ein Vakuum wird in einem Ofen erzeugt, indem ein spezielles Pumpsystem verwendet wird, um die Luft und andere Gase mechanisch aus einer abgedichteten Ofenkammer zu entfernen. Dieser Prozess senkt den Innendruck auf ein Niveau, das weit unter dem der normalen Atmosphäre liegt, wodurch die für die Verarbeitung erforderliche Vakuumumgebung geschaffen wird.

Ein Vakuumofen erzeugt kein "Vakuum" als Substanz; er entfernt systematisch atmosphärische Gase. Dieser grundlegende Akt verhindert unerwünschte chemische Reaktionen wie Oxidation bei hohen Temperaturen, was der Hauptgrund für seinen Einsatz in der fortgeschrittenen Materialverarbeitung ist.

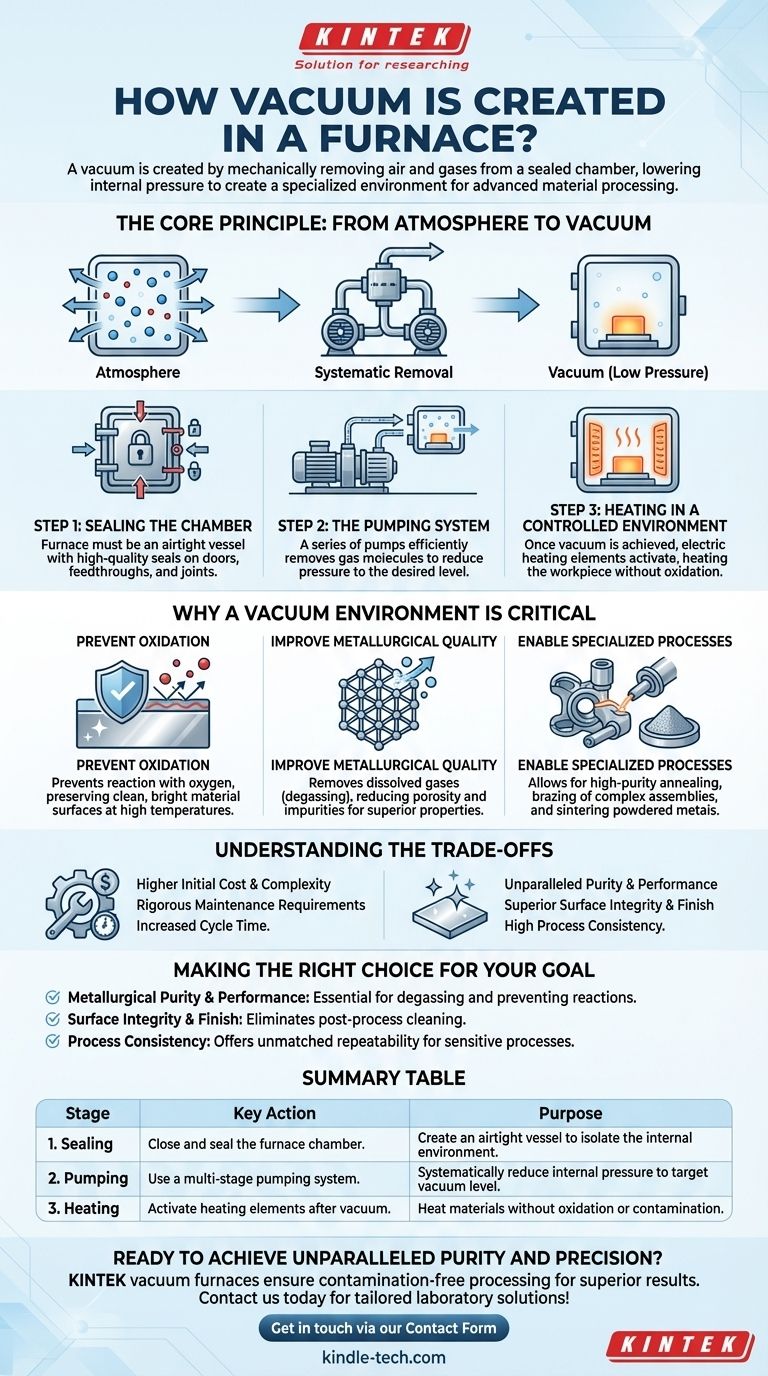

Das Kernprinzip: Von der Atmosphäre zum Vakuum

Die Erzeugung eines Vakuums ist ein Subtraktionsprozess. Ein Vakuumofen ist so konstruiert, dass er ein isoliertes System darstellt, in dem die interne Atmosphäre präzise gesteuert werden kann, indem fast die gesamte normalerweise vorhandene Luft entfernt wird.

Schritt 1: Abdichten der Kammer

Bevor ein Vakuum erzeugt werden kann, muss der Ofen ein vollständig luftdichtes Gefäß sein. Die Ofentür, Durchführungen für Strom und Sensoren sowie alle Verbindungsstellen sind mit hochwertigen Dichtungen versehen, um zu verhindern, dass Außenluft nach dem Start des Pumpvorgangs wieder in die Kammer eindringt.

Schritt 2: Das Pumpsystem

Ein Vakuumsystem, nicht eine einzelne Pumpe, evakuiert die Kammer. Dies beinhaltet typischerweise eine Reihe von Pumpen, die in Stufen arbeiten, um Gasmoleküle effizient zu entfernen und den Innendruck auf das gewünschte Niveau zu reduzieren.

Schritt 3: Erhitzen in einer kontrollierten Umgebung

Sobald das Zielvakuum erreicht ist, werden elektrische Heizelemente im Ofen aktiviert. Da der Sauerstoff und andere reaktive Gase entfernt wurden, kann das Werkstück auf sehr hohe Temperaturen erhitzt werden, ohne zu oxidieren, zu entkohlen oder zu kontaminieren.

Warum eine Vakuumumgebung entscheidend ist

Der Betrieb unter Vakuum ist nicht nur eine alternative Methode; für viele Anwendungen ist es die einzige Möglichkeit, die erforderlichen Materialeigenschaften und Oberflächengüten zu erzielen. Es löst grundlegende Probleme, die beim Erhitzen von Metallen in Anwesenheit von Luft auftreten.

Zur Vermeidung von Oxidation

Das Erhitzen von Metallen an der Luft führt dazu, dass sie mit Sauerstoff reagieren und eine Oxidschicht auf der Oberfläche bilden. Eine Vakuumumgebung ist praktisch sauerstofffrei, was die saubere, helle Oberfläche des Materials auch bei extremen Temperaturen bewahrt.

Zur Verbesserung der metallurgischen Qualität

Ein Vakuum hilft, gelöste Gase wie Wasserstoff und Stickstoff aus dem Metall selbst zu ziehen – ein Prozess, der als Entgasung bezeichnet wird. Dies reduziert die innere Porosität und Verunreinigungen, was zu einem Endprodukt mit überlegener Dichte, Festigkeit und allgemeinen mechanischen Eigenschaften führt.

Zur Ermöglichung spezialisierter Prozesse

Bestimmte fortschrittliche Prozesse sind nur im Vakuum möglich. Dazu gehören Hochreinglühen, das Löten komplexer Baugruppen mit Füllmetallen, die sonst oxidieren würden, und das Sintern von pulverförmigen Metallen zu einer festen Masse.

Die Kompromisse verstehen

Obwohl leistungsstark, bringen Vakuumöfen ihre eigenen betrieblichen Komplexitäten mit sich, die bewältigt werden müssen. Sie sind kein universeller Ersatz für alle Heizanwendungen.

Höhere Anfangskosten und Komplexität

Ein Vakuumofen ist von Natur aus komplexer als ein Standard-Atmosphärenofen. Die Vakuumpumpen, ausgeklügelten Steuerungssysteme und die Notwendigkeit einer perfekt abgedichteten Kammer führen zu höheren anfänglichen Ausrüstungs- und Installationskosten.

Strenge Wartungsanforderungen

Die Aufrechterhaltung der Integrität des Vakuumsystems ist entscheidend. Dies beinhaltet regelmäßige Überprüfungen von Dichtungen, Pumpen und Messgeräten, um Lecks zu verhindern und eine konstante Leistung zu gewährleisten. Wie die Referenzen zeigen, sind eine starke operative Disziplin und eine detaillierte Aufzeichnung unerlässlich.

Erhöhte Zykluszeit

Der Prozess des Abpumpens der Ofenkammer auf das erforderliche Vakuumniveau verlängert jeden Zyklus. Diese "Abpumpzeit" muss in die Produktionsplanung einbezogen werden und kann die Gesamtdurchsatzleistung im Vergleich zu einfacheren atmosphärischen Öfen beeinträchtigen.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für die Verwendung eines Vakuumofens sollte von den spezifischen technischen Anforderungen Ihres Prozesses und Materials abhängen.

- Wenn Ihr Hauptaugenmerk auf metallurgischer Reinheit und Leistung liegt: Ein Vakuumofen ist unerlässlich für die Entgasung von Materialien und die Verhinderung von Reaktionen, die die mechanische Integrität beeinträchtigen.

- Wenn Ihr Hauptaugenmerk auf Oberflächenintegrität und -güte liegt: Die Vakuumumgebung macht eine nachträgliche Säurereinigung oder abrasives Strahlen überflüssig, indem sie die Oxidation von vornherein verhindert.

- Wenn Ihr Hauptaugenmerk auf Prozesskonsistenz für hochwertige Komponenten liegt: Die streng kontrollierte Umgebung mit niedrigem Druck bietet eine unübertroffene Wiederholbarkeit für empfindliche Prozesse wie Löten und Wärmebehandlung.

Letztendlich ist die Wahl eines Vakuumofens eine strategische Entscheidung, um die Prozessumgebung mit der höchstmöglichen Präzision zu steuern.

Zusammenfassungstabelle:

| Phase | Schlüsselaktion | Zweck |

|---|---|---|

| 1. Abdichten | Ofenkammer schließen und abdichten. | Ein luftdichtes Gefäß schaffen, um die interne Umgebung zu isolieren. |

| 2. Pumpen | Ein mehrstufiges Pumpsystem zum Evakuieren von Luft und Gasen verwenden. | Den Innendruck systematisch auf das Zielvakuum reduzieren. |

| 3. Erhitzen | Heizelemente aktivieren, sobald das Vakuum erreicht ist. | Materialien ohne Oxidation, Entkohlung oder Kontamination erhitzen. |

Bereit, unübertroffene Reinheit und Präzision in Ihren Wärmebehandlungsprozessen zu erreichen?

Ein Vakuumofen von KINTEK stellt sicher, dass Ihre hochwertigen Materialien in einer kontaminationsfreien Umgebung verarbeitet werden, wodurch Oxidation verhindert und die mechanischen Eigenschaften verbessert werden. Unsere Expertise in Laborgeräten und Verbrauchsmaterialien bedeutet, dass wir Lösungen anbieten, die auf Ihre spezifischen Laboranforderungen zugeschnitten sind – vom fortschrittlichen Löten und Sintern bis zum Hochreinglühen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie ein KINTEK Vakuumofen Ihre Ergebnisse und Effizienz verbessern kann.

Kontaktieren Sie uns über unser Kontaktformular

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

Andere fragen auch

- Wie erleichtert ein Lichtbogenschmelzofen die Laborsynthese von Ce4Sb3 und Ce2Sb? Präzisions-Hochtemperatursynthese

- Was ist der Mechanismus eines Hochtemperatur-Reaktionsrohrofens bei der thermischen Zersetzung von Nickelvorläufern?

- Welche Rolle spielen dynamische Vakuumwärmebehandlungsöfen bei der Verbesserung von Inconel 718? Entfesseln Sie überlegene Legierungsleistung

- Welche Rolle spielt ein industrieller thermochemischer Behandlungs-Ofen mit einer Widerstandsheizung-Anode beim Borieren?

- Hält Löten an Gusseisen? Eine Niedrigtemperatur-Verbindungslösung für rissfreie Reparaturen

- Welche Rolle spielt ein Hochtemperatur-Ausglüh-Ofen bei LPBF NAB? Optimierung der Mikrostruktur für industrielle Leistung

- Welche Rolle spielen Hochtemperatur-Vakuum- oder Atmosphärenöfen bei der Lösungsglühbehandlung von 17-4 PH-Stahl?

- Wie verhält sich die Sintertemperatur zur Schmelztemperatur? Ein Leitfaden zur Festkörperverbindung