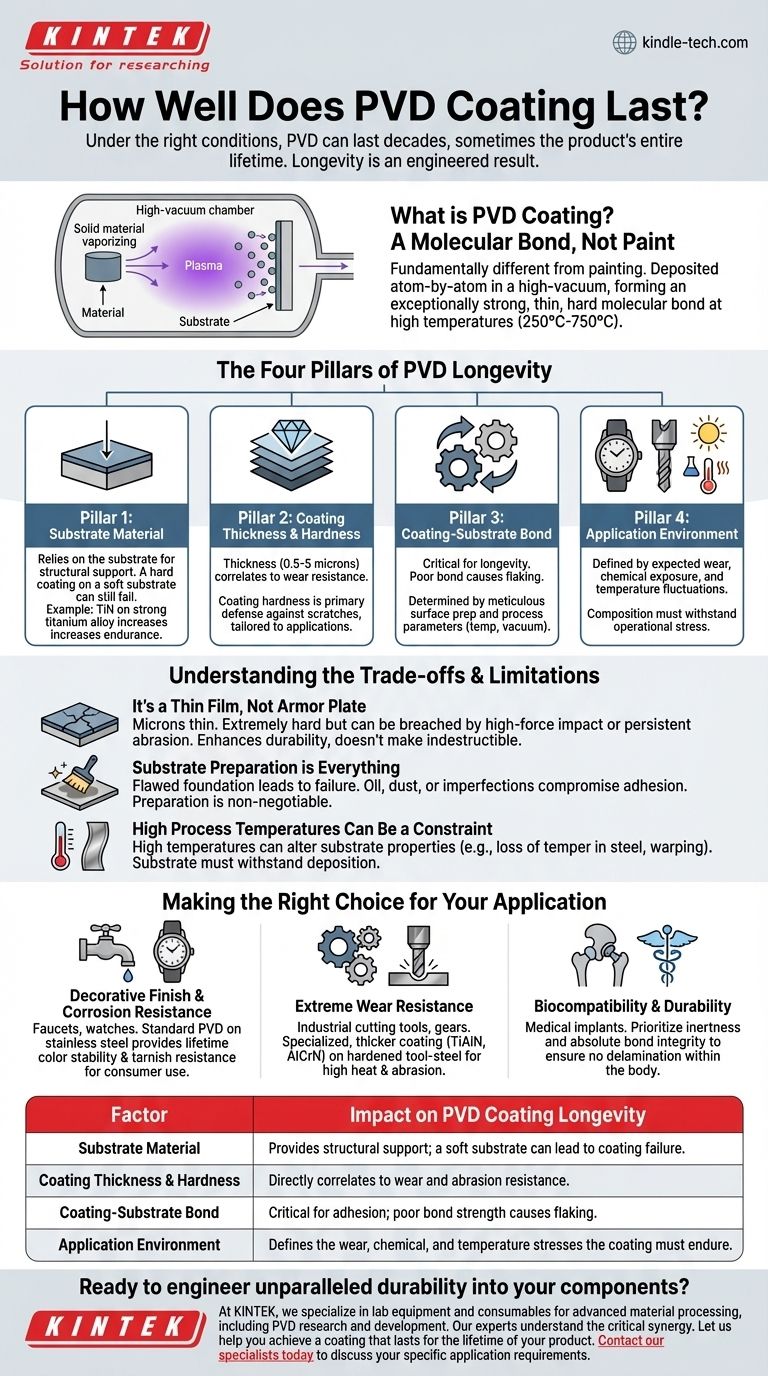

Unter den richtigen Bedingungen kann eine PVD-Beschichtung Jahrzehnte halten, manchmal sogar die gesamte Lebensdauer des Produkts. Die Lebensdauer ist keine einzelne Zahl, sondern ein direktes Ergebnis des spezifischen Beschichtungsmaterials, seiner Dicke, des Substrats, auf das es aufgetragen wird, und der Umwelteinflüsse, denen es ausgesetzt ist. Es handelt sich um eine sehr haltbare Oberfläche, aber ihre Langlebigkeit ist eine Funktion ihrer Konstruktion.

Die Frage ist nicht einfach "wie lange hält PVD", sondern vielmehr "welche Faktoren müssen kontrolliert werden, damit PVD für meine spezifische Anwendung hält?" Ihre Haltbarkeit ist nicht allein im Namen inhärent; sie wird durch eine sorgfältige Synergie aus Materialwissenschaft und Prozesskontrolle entwickelt.

Was ist PVD-Beschichtung? Eine molekulare Bindung, keine Farbe

Die physikalische Gasphasenabscheidung (PVD) unterscheidet sich grundlegend von herkömmlichen Beschichtungs- oder Lackierverfahren. Es ist keine Flüssigkeitsschicht, die auf einer Oberfläche trocknet.

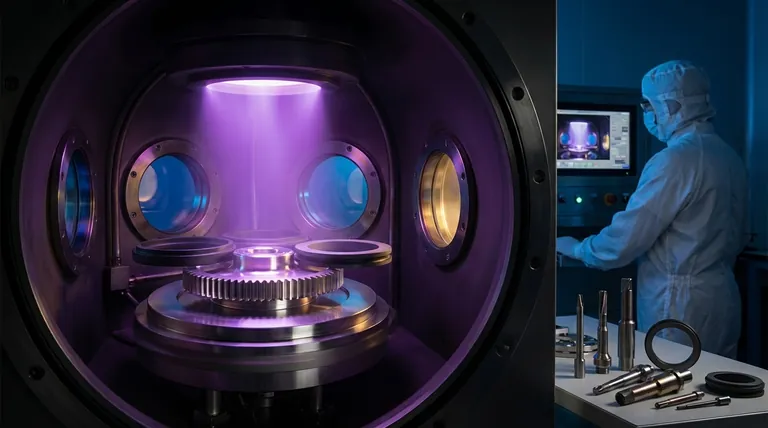

Der Abscheidungsprozess

Der Prozess findet in einer Hochvakuumkammer statt. Ein festes Material, wie Titannitrid, wird zu einem Plasma verdampft.

Dieses Plasma wird dann Atom für Atom auf das Bauteil (das "Substrat") abgeschieden. Dadurch entsteht ein sehr dünner, harter und fest gebundener Film auf der Oberfläche.

Eine Veränderung auf molekularer Ebene

Da dies auf molekularer Ebene und oft bei hohen Temperaturen (250 °C bis 750 °C) geschieht, bildet die Beschichtung eine außergewöhnlich starke Bindung mit dem Substrat. Aus diesem Grund sind PVD-Beschichtungen für ihre überlegene Verschleiß- und Korrosionsbeständigkeit im Vergleich zu anderen Methoden bekannt.

Die vier Säulen der PVD-Langlebigkeit

Die Haltbarkeit einer PVD-Beschichtung ist kein Zufall. Sie wird durch vier miteinander verbundene Faktoren bestimmt. Das Verständnis dieser Faktoren ist entscheidend, um eine Beschichtung zu spezifizieren, die Ihren Erwartungen entspricht.

Säule 1: Das Substratmaterial

Die Leistung der PVD-Beschichtung ist untrennbar mit dem Material verbunden, auf dem sie sich befindet. Die Beschichtung ist ein dünner Film, typischerweise zwischen 0,5 und 5 Mikrometer dick, und stützt sich für ihre strukturelle Unterstützung auf das Substrat.

Eine harte Beschichtung auf einem weichen Substrat wird immer noch leicht Dellen bekommen, was möglicherweise die Beschichtung zum Reißen bringt. Das Basismaterial bestimmt die Gesamtfestigkeit und Ermüdungsbeständigkeit des Endprodukts.

Zum Beispiel kann eine Titannitrid (TiN)-Beschichtung auf einer starken Titanlegierung die Lebensdauer und die Ermüdungsgrenze des Bauteils erheblich erhöhen.

Säule 2: Beschichtungsdicke und Härte

Die Dicke korreliert direkt mit der Verschleißfestigkeit. Eine dickere Beschichtung benötigt unter abrasiven Bedingungen länger, um durchzuschleifen.

Die Härte des Beschichtungsmaterials selbst ist jedoch die primäre Verteidigung gegen Kratzer und Verschleiß. Verschiedene PVD-Materialien bieten unterschiedliche Härtegrade, die auf spezifische Anwendungen zugeschnitten sind.

Säule 3: Die Beschichtungs-Substrat-Bindung

Die stärkste, härteste Beschichtung ist nutzlos, wenn sie abblättert. Die Bindungsfestigkeit zwischen Beschichtung und Substrat ist wohl der kritischste Faktor für die Langlebigkeit.

Diese Bindung wird durch sorgfältige Oberflächenvorbereitung und die spezifischen PVD-Prozessparameter, einschließlich Temperatur und Vakuumdruck, bestimmt. Eine schlechte Bindung ist die häufigste Ursache für vorzeitiges PVD-Versagen.

Säule 4: Die Anwendungsumgebung

Ein PVD-beschichtetes Uhrengehäuse, das gelegentlicher Reibung ausgesetzt ist, hält viel länger als ein PVD-beschichtetes industrielles Schneidwerkzeug, das täglich extremen Temperaturen und Abrieb ausgesetzt ist.

Sie müssen den erwarteten Verschleiß, die chemische Exposition und die Temperaturschwankungen definieren. Die Zusammensetzung und Dicke der Beschichtung müssen so gewählt werden, dass sie ihrer spezifischen Betriebsumgebung standhält.

Verständnis der Kompromisse und Einschränkungen

Obwohl unglaublich effektiv, ist PVD keine unbesiegbare Lösung. Objektivität erfordert die Anerkennung ihrer Grenzen.

Es ist ein dünner Film, keine Panzerplatte

Eine PVD-Beschichtung ist mikrometerdünn. Obwohl extrem hart und dicht, kann sie durch einen scharfen, starken Aufprall durchbrochen oder durch extremen, anhaltenden Abrieb abgenutzt werden. Sie erhöht die Haltbarkeit; sie macht ein Teil nicht unzerstörbar.

Die Substratvorbereitung ist alles

Der PVD-Prozess kann ein fehlerhaftes Fundament nicht reparieren. Jegliches Öl, Staub oder Unvollkommenheiten auf der Substratoberfläche beeinträchtigen die Haftung der Beschichtung, was zu Blasenbildung oder Abblättern führt. Die Kosten und der Zeitaufwand für eine ordnungsgemäße Oberflächenvorbereitung sind nicht verhandelbar.

Hohe Prozesstemperaturen können eine Einschränkung sein

Die hohen Temperaturen, die für viele PVD-Prozesse erforderlich sind, können die Eigenschaften des Substratmaterials verändern. Zum Beispiel können einige wärmebehandelte Stähle ihre Härte verlieren, oder bestimmte Legierungen können sich verziehen. Das Substrat muss der Abscheidungsumgebung standhalten können.

Die richtige Wahl für Ihre Anwendung treffen

Um die gewünschte Leistung zu erzielen, müssen Sie die PVD-Spezifikation an Ihr Hauptziel anpassen.

- Wenn Ihr Hauptaugenmerk auf dekorativer Oberfläche und Korrosionsbeständigkeit liegt (z. B. Armaturen, Uhren): Eine Standard-PVD-Beschichtung auf Edelstahl bietet eine lebenslange Farbstabilität und Anlaufbeständigkeit für den typischen Verbrauchergebrauch.

- Wenn Ihr Hauptaugenmerk auf extremer Verschleißfestigkeit liegt (z. B. industrielle Schneidwerkzeuge, Zahnräder): Sie benötigen eine spezialisierte, dickere Beschichtung (wie TiAlN oder AlCrN), die auf ein gehärtetes Werkzeugstahlsubstrat aufgetragen wird, um hohen Temperaturen und Abrieb standzuhalten.

- Wenn Ihr Hauptaugenmerk auf Biokompatibilität und Haltbarkeit liegt (z. B. medizinische Implantate): Die Wahl der Beschichtung und des Substrats muss die Inertheit und absolute Bindungsintegrität priorisieren, um sicherzustellen, dass sich kein Material im Körper ablöst.

Durch das Verständnis dieser Steuerungsfaktoren können Sie die Langlebigkeit Ihres Produkts effektiv gestalten.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Langlebigkeit der PVD-Beschichtung |

|---|---|

| Substratmaterial | Bietet strukturelle Unterstützung; ein weiches Substrat kann zu Beschichtungsversagen führen. |

| Beschichtungsdicke & Härte | Korreliert direkt mit Verschleiß- und Abriebfestigkeit. |

| Beschichtungs-Substrat-Bindung | Entscheidend für die Haftung; schlechte Bindungsfestigkeit führt zu Abblättern. |

| Anwendungsumgebung | Definiert die Verschleiß-, Chemie- und Temperaturspannungen, denen die Beschichtung standhalten muss. |

Bereit, unvergleichliche Haltbarkeit in Ihre Komponenten zu integrieren? Die Langlebigkeit einer PVD-Beschichtung ist eine präzise Wissenschaft. Bei KINTEK sind wir auf Laborgeräte und Verbrauchsmaterialien für die fortschrittliche Materialverarbeitung spezialisiert, einschließlich PVD-Forschung und -Entwicklung. Unsere Experten verstehen die kritische Synergie zwischen Substrat, Beschichtungsmaterial und Prozessparametern. Lassen Sie uns Ihnen helfen, eine Beschichtung zu erzielen, die die Lebensdauer Ihres Produkts hält. Kontaktieren Sie noch heute unsere Spezialisten, um Ihre spezifischen Anwendungsanforderungen zu besprechen und die richtige PVD-Lösung für Ihre Labor- oder Produktionsbedürfnisse zu entdecken.

Visuelle Anleitung

Ähnliche Produkte

- CVD-Diamantbeschichtung

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- Vakuum-Dentalporzellan-Sinterofen

- Vakuumofen mit Keramikfaserauskleidung

- 1200℃ Ofen mit kontrollierter Atmosphäre

Andere fragen auch

- Ist eine Diamantbeschichtung dauerhaft? Die Wahrheit über ihre langlebige Haltbarkeit

- Was ist CVD-Diamantbeschichtung? Züchten Sie eine superharte, hochleistungsfähige Diamantschicht

- Wie lange hält eine Diamantbeschichtung? Maximieren Sie die Lebensdauer mit der richtigen Beschichtung für Ihre Anwendung

- Wie werden Werkzeuge mit Diamant beschichtet? Erreichen Sie überlegene Härte und geringe Reibung für Ihre Werkzeuge

- Wie dick ist eine CVD-Diamantbeschichtung? Das Gleichgewicht zwischen Haltbarkeit und Spannung für optimale Leistung