Ja, eine PVD-Beschichtung ist außergewöhnlich langlebig. Sie ist eine der widerstandsfähigsten und langlebigsten Oberflächenbeschichtungen, die heute erhältlich sind. Der Prozess der physikalischen Gasphasenabscheidung (PVD) erzeugt einen dünnen Film, der sich auf molekularer Ebene mit dem Substrat verbindet, was zu einer Oberfläche führt, die deutlich härter und korrosionsbeständiger ist als bei traditionellen Methoden wie Galvanisieren oder Pulverbeschichten.

Der Hauptgrund für die Haltbarkeit von PVD ist der Prozess selbst. Es wird nicht nur eine Farbschicht aufgetragen; es wird physikalisch eine neue, härtere Oberfläche auf das Basismaterial geschmolzen, wodurch eine Oberfläche entsteht, die hochgradig kratz-, anlauf- und verschleißfest ist.

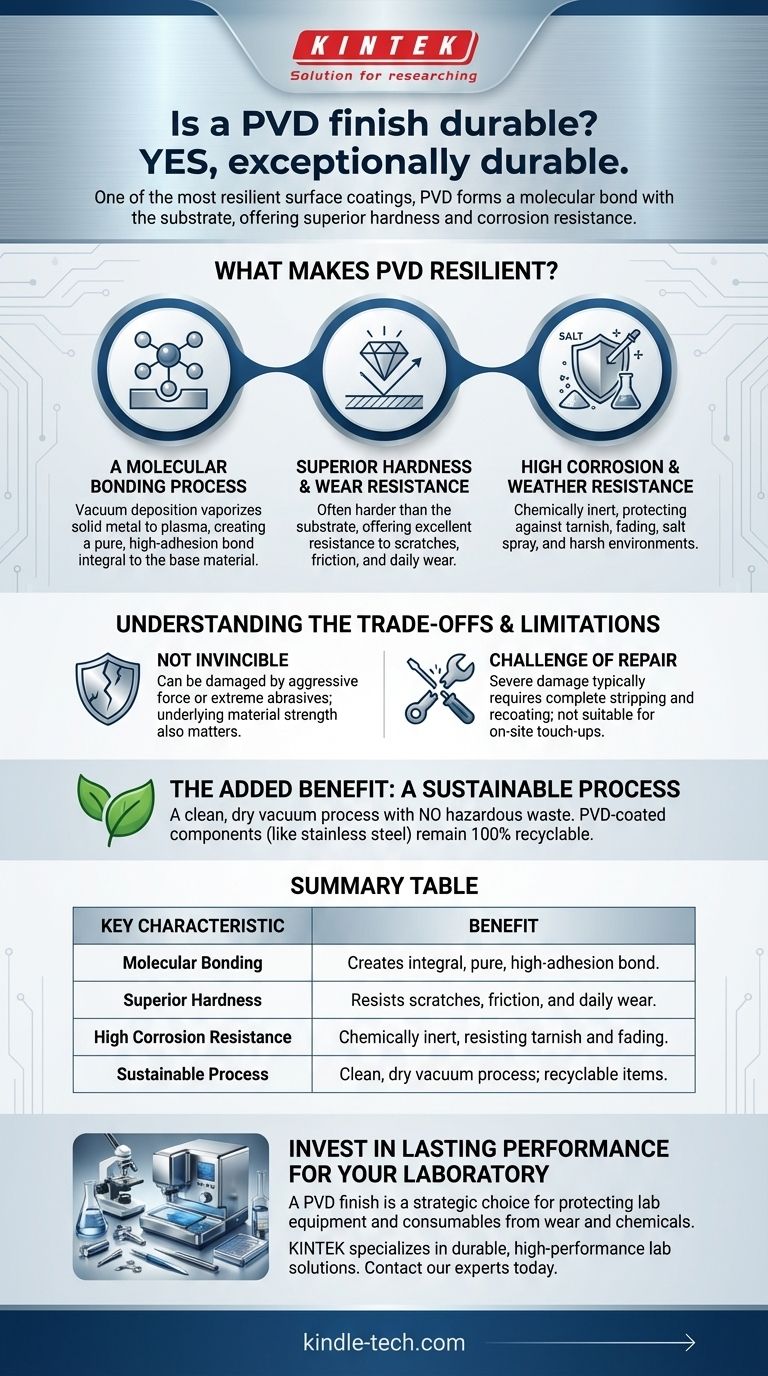

Was macht eine PVD-Beschichtung so widerstandsfähig?

Die Haltbarkeit von PVD ist keine einzelne Eigenschaft, sondern das Ergebnis mehrerer Faktoren, die dem Abscheidungsprozess innewohnen. Sie verändert die Oberflächeneigenschaften des beschichteten Objekts grundlegend.

Ein molekularer Bindungsprozess

PVD ist ein Vakuumbeschichtungsverfahren, bei dem ein festes Metall zu einem Plasma aus Atomen oder Molekülen verdampft wird. Dieser Dampf wird dann auf das Objekt abgeschieden, wodurch eine reine, hochhaftende Verbindung entsteht, die extrem schwer zu trennen ist.

Diese Methode gewährleistet eine gleichmäßige und dichte Beschichtung, die ein integraler Bestandteil des Originalartikels wird und nicht nur eine oberflächliche Schicht.

Überragende Härte und Verschleißfestigkeit

Die resultierende PVD-Beschichtung ist oft härter als das Substratmaterial selbst. Diese außergewöhnliche Härte bietet eine überragende Beständigkeit gegen Kratzer, Reibung und hohe Verschleißraten, die sowohl in funktionalen als auch in dekorativen Anwendungen üblich sind.

Von Küchenarmaturen bis zu Automobilkomponenten sorgt diese Härte dafür, dass die Oberfläche ihre Integrität und ihr Aussehen über Jahre hinweg beibehält.

Hohe Korrosions- und Witterungsbeständigkeit

PVD-Beschichtungen sind chemisch inert und hochbeständig gegen Korrosion durch Salznebel, Chemikalien und andere Umweltfaktoren. Dies macht sie zu einer idealen Wahl für Komponenten, die den Elementen oder rauen Bedingungen ausgesetzt sind.

Diese Beständigkeit verhindert Anlaufen und Verblassen und bewahrt die ursprüngliche Farbe und den Glanz der Oberfläche wesentlich länger als herkömmliche Methoden.

Die Kompromisse und Einschränkungen verstehen

Obwohl PVD eine erstklassige Beschichtung ist, ist es wichtig, ihre Grenzen zu verstehen. Keine Beschichtung ist unzerstörbar, und PVD ist da keine Ausnahme.

Haltbarkeit ist keine Unbesiegbarkeit

Trotz ihrer hohen Beständigkeit kann eine PVD-Beschichtung beschädigt werden. Ein aggressiver Angriff mit einem scharfen Gegenstand oder extreme abrasive Kraft kann die Beschichtung zerkratzen oder tiefe Riefen hinterlassen.

Betrachten Sie es als hochgradig kratzfest, nicht vollständig kratzfest. Auch die zugrunde liegende Festigkeit des Basismaterials spielt eine Rolle; eine PVD-Beschichtung verhindert nicht, dass ein weiches Metall darunter Dellen bekommt.

Die Herausforderung der Reparatur

Einer der größten Kompromisse ist die Reparierbarkeit. Wenn eine PVD-Beschichtung stark beschädigt ist, kann sie in der Regel nicht vor Ort "ausgebessert" oder repariert werden.

Der Artikel muss entlackt und vollständig neu beschichtet werden, wobei der gleiche Vakuumbeschichtungsprozess verwendet wird, was komplex und kostspielig sein kann.

Der zusätzliche Vorteil: Ein nachhaltiger Prozess

Neben ihrer Leistung bietet der PVD-Prozess einen erheblichen Vorteil hinsichtlich seiner Umweltauswirkungen. Es handelt sich um einen sauberen, trockenen Vakuumprozess, der keine gefährlichen Abfälle erzeugt.

Dies steht in starkem Kontrast zu traditionellen elektrochemischen Prozessen wie der Galvanisierung, die oft giftige Chemikalien beinhalten. Darüber hinaus sind PVD-beschichtete Komponenten, wie z. B. Edelstahl, am Ende ihrer Lebensdauer zu 100 % recycelbar.

Die richtige Wahl für Ihr Ziel treffen

PVD ist eine Premium-Veredelungstechnologie, die durch Langlebigkeit und Leistung einen klaren Return on Investment bietet.

- Wenn Ihr Hauptaugenmerk auf maximaler Langlebigkeit und Verschleißfestigkeit liegt: PVD ist eine der besten verfügbaren Optionen für Gegenstände mit hohem Kontakt, wie Türbeschläge, Werkzeuge oder Uhren.

- Wenn Ihr Hauptaugenmerk auf einer dauerhaften dekorativen Oberfläche liegt: PVD bietet eine stabile, lebendige Farbe, die dem Verblassen und Anlaufen widersteht und über Jahre hinweg ästhetisch ansprechend bleibt.

- Wenn Sie extreme Belastungsumgebungen planen: Beachten Sie, dass PVD zwar überlegen ist, schwere Schäden jedoch schwer zu reparieren sind, was Ihre Entscheidung beeinflussen kann.

Letztendlich ist die Wahl einer PVD-Beschichtung eine strategische Investition in langfristige Haltbarkeit und Aussehen.

Zusammenfassungstabelle:

| Hauptmerkmal | Vorteil |

|---|---|

| Molekulare Bindung | Erzeugt eine reine, hochhaftende Bindung, die integraler Bestandteil des Substrats ist. |

| Überragende Härte | Bietet hervorragende Beständigkeit gegen Kratzer, Reibung und täglichen Verschleiß. |

| Hohe Korrosionsbeständigkeit | Chemisch inert, widersteht Anlaufen, Verblassen und rauen Umweltfaktoren. |

| Nachhaltiger Prozess | Ein sauberer, trockener Vakuumprozess ohne gefährliche Abfälle; beschichtete Artikel bleiben recycelbar. |

Investieren Sie in dauerhafte Leistung für Ihr Labor. Eine PVD-Beschichtung ist eine strategische Wahl, um Ihre wertvollen Laborgeräte und Verbrauchsmaterialien vor Verschleiß, Korrosion und chemischer Exposition zu schützen. KINTEK ist spezialisiert auf die Bereitstellung langlebiger, leistungsstarker Laborlösungen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie PVD-Beschichtungen die Langlebigkeit und Zuverlässigkeit der kritischen Komponenten Ihres Labors verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen