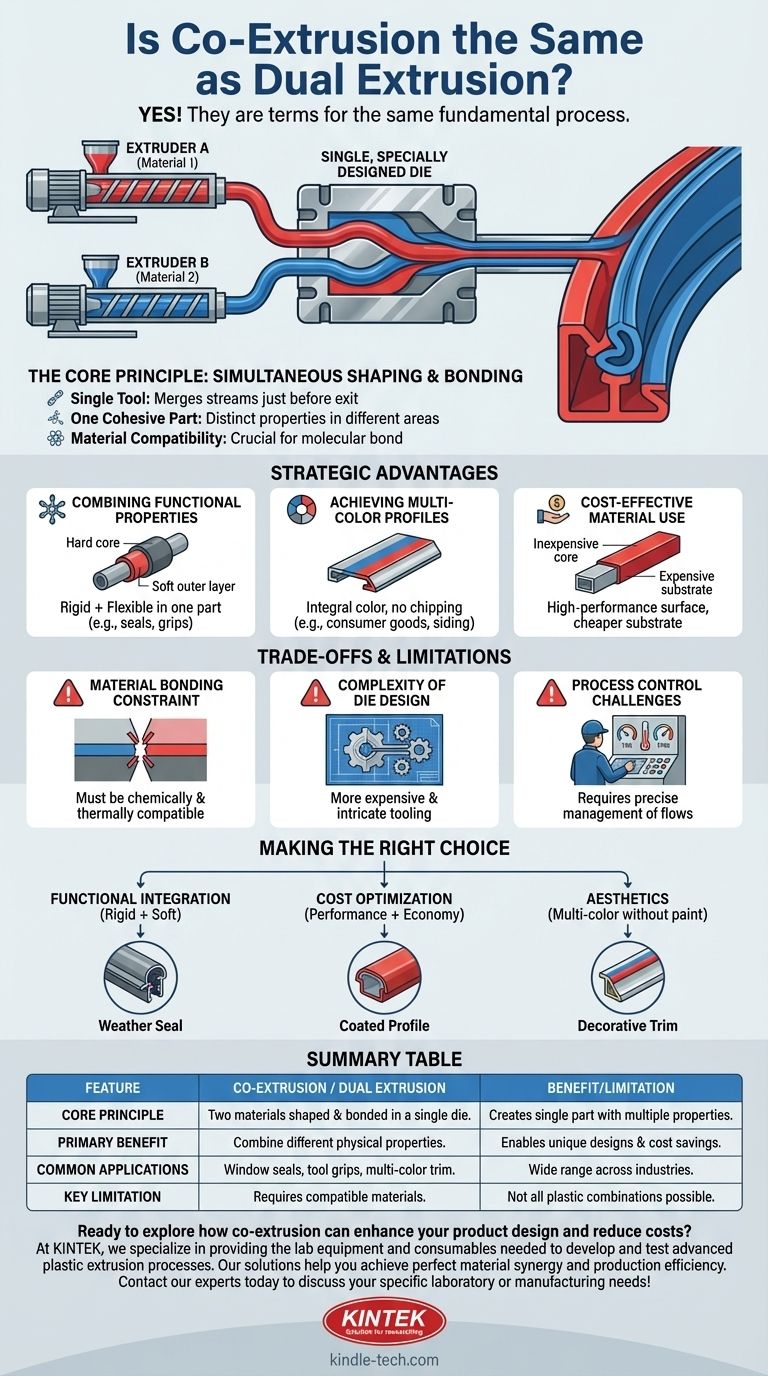

Im Kontext der industriellen Kunststofffertigung sind Co-Extrusion und Dual-Extrusion Begriffe für denselben grundlegenden Prozess. Es beschreibt eine Methode, bei der zwei verschiedene Materialien durch separate Extruder in eine einzige Düse geleitet werden, wo sie zusammengefügt werden, um ein einziges, einheitliches Profil oder Teil zu bilden.

Obwohl die Terminologie austauschbar verwendet werden kann, ist das entscheidende Konzept das gleichzeitige Formen und Verbinden zweier kompatibler Materialien innerhalb eines einzigen Werkzeugs. Diese Unterscheidung ist es, die einzigartige Design- und Kosteneinsparungsmöglichkeiten im Vergleich zu anderen Fertigungsmethoden eröffnet.

Wie Co-Extrusion funktioniert: Das Kernprinzip

Co-Extrusion ist nicht einfach das Zusammenkleben zweier fertiger Teile. Es ist ein eleganter Prozess, der eine molekulare Verbindung zwischen Materialien herstellt, während sie geformt werden, was zu einer einzigen, integrierten Komponente mit unterschiedlichen Eigenschaften in verschiedenen Bereichen führt.

Die Rolle der Einzeldüse

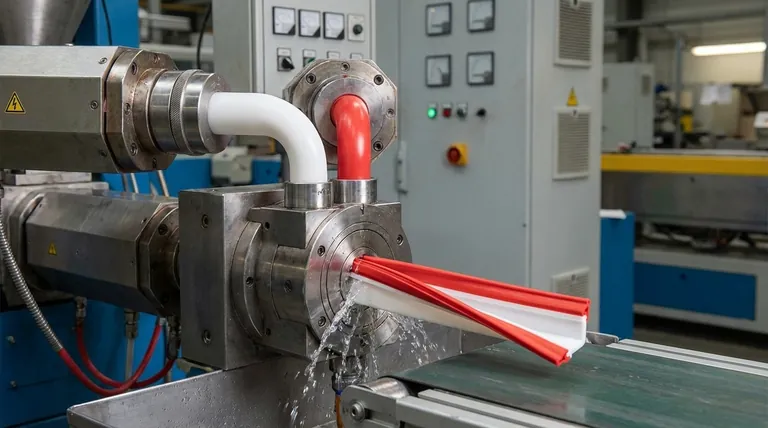

Das entscheidende Merkmal der Co-Extrusion ist die Verwendung einer einzigen, speziell entwickelten Düse. Zwei oder mehr Extruder drücken geschmolzenes Material in diese Düse. Die interne Geometrie der Düse ist so konstruiert, dass diese Materialströme kurz vor dem Austritt zusammengeführt und in die gewünschte Endform gebracht werden.

Kombination von Materialien zu einem Teil

Das Ergebnis sind nicht zwei Teile, sondern ein zusammenhängendes Teil. Ein klassisches Beispiel ist die Wetterdichtung für eine Autotür, die einen starren Abschnitt zum Anklipsen an den Rahmen und einen weichen, flexiblen Abschnitt zum Abdichten haben kann. Die Co-Extrusion erzeugt dies als ein einziges Stück.

Die entscheidende Bedeutung der Materialkompatibilität

Der Hinweis auf die Verbindung „ähnlicher“ Materialien ist entscheidend. Damit die Co-Extrusion erfolgreich ist, müssen die Materialien chemisch und thermisch kompatibel sein. Sie benötigen ähnliche Schmelztemperaturen und Fließeigenschaften, damit sie auf molekularer Ebene eine Verbindung eingehen können. Eine unsachgemäße Übereinstimmung führt zu Delamination und Teileversagen.

Warum Co-Extrusion verwenden? Die strategischen Vorteile

Ingenieure und Designer spezifizieren Co-Extrusion, um Leistungs- oder Kostenvorteile zu erzielen, die mit einem einzigen Material unmöglich sind.

Kombination funktionaler Eigenschaften

Die häufigste Anwendung ist die Kombination eines starren Materials mit einem flexiblen. Dies ermöglicht die Herstellung von Teilen, die in einem Bereich strukturelle Integrität und in einem anderen Weichheit oder Flexibilität aufweisen, wie z. B. Werkzeuggriffe, Fensterdichtungen oder Filmscharniere.

Erreichen von Mehrfarbprofilen

Co-Extrusion ist eine hocheffiziente Methode zur Herstellung von Teilen mit mehreren, unterschiedlichen Farben. Da die Farbe integraler Bestandteil des Materials ist, kann sie nicht abplatzen oder sich abnutzen wie Farbe. Dies ist üblich bei Konsumgütern, Verkleidungen und Zierleisten.

Kostengünstige Materialverwendung

Dieser Prozess ermöglicht erhebliche Kosteneinsparungen. Ein kostengünstigeres oder recyceltes Material kann für den Kern oder den nicht sichtbaren Teil eines Profils verwendet werden, während eine dünne Außenschicht aus einem teureren, hochleistungsfähigen Material das notwendige Aussehen, die UV-Beständigkeit oder die chemische Beständigkeit bietet.

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsstark, ist die Co-Extrusion keine Universallösung. Sie bringt spezifische technische Herausforderungen mit sich, die bewältigt werden müssen.

Die Einschränkung der Materialverbindung

Die Anforderung an die Materialkompatibilität ist die größte Einschränkung. Ein tiefes Verständnis der Polymerwissenschaft ist notwendig, um zwei Materialien auszuwählen, die unter Verarbeitungsbedingungen eine dauerhafte, zuverlässige Verbindung eingehen. Nicht alle Kunststoffkombinationen sind möglich.

Komplexität des Düsendesigns

Eine Co-Extrusionsdüse ist deutlich komplexer und teurer in Design und Herstellung als eine Einmaterialdüse. Die anfängliche Werkzeuginvestition ist aufgrund der komplexen internen Kanäle, die zur Steuerung mehrerer Materialströme erforderlich sind, höher.

Herausforderungen bei der Prozesskontrolle

Der erfolgreiche Betrieb einer Co-Extrusionslinie erfordert ein hohes Maß an Fachwissen. Die Bediener müssen die Temperaturen, Drücke und Durchflussraten von zwei verschiedenen Materialströmen präzise ausbalancieren, um einen konsistenten Querschnitt und eine starke Verbindung während des gesamten Produktionslaufs zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Um zu entscheiden, ob dieser Prozess für Ihr Projekt geeignet ist, berücksichtigen Sie Ihr primäres Ziel.

- Wenn Ihr Hauptaugenmerk auf der funktionalen Integration liegt: Co-Extrusion ist ideal für die Herstellung von Einzelteilen, die unterschiedliche physikalische Eigenschaften kombinieren, wie z. B. eine starre Basis mit einer weichen Dichtung.

- Wenn Ihr Hauptaugenmerk auf der Kostenoptimierung liegt: Verwenden Sie diesen Prozess, um teure, hochleistungsfähige Materialien nur auf den Oberflächen zu platzieren, wo sie benötigt werden, und verwenden Sie ein billigeres Substrat für den Großteil des Teils.

- Wenn Ihr Hauptaugenmerk auf der Ästhetik liegt: Dies ist eine hocheffiziente Methode zur Herstellung langlebiger, mehrfarbiger Teile, ohne dass nachträgliche Lackier- oder Montagearbeiten erforderlich sind.

Durch das Verständnis der Prinzipien der Co-Extrusion können Sie effizientere, funktionalere und kostengünstigere Produkte entwerfen, indem Sie die Kraft der Materialsynergie nutzen.

Zusammenfassungstabelle:

| Merkmal | Co-Extrusion / Dual-Extrusion |

|---|---|

| Kernprinzip | Zwei Materialien werden in einer einzigen Düse geformt und verbunden. |

| Hauptvorteil | Erzeugt ein einziges Teil mit mehreren Eigenschaften (z.B. starr + flexibel). |

| Häufige Anwendungen | Fensterdichtungen, Werkzeuggriffe, mehrfarbige Zierleisten, kostengünstige Profile. |

| Wesentliche Einschränkung | Erfordert chemisch und thermisch kompatible Materialien für eine starke Verbindung. |

Bereit zu entdecken, wie Co-Extrusion Ihr Produktdesign verbessern und Kosten senken kann? Bei KINTEK sind wir spezialisiert auf die Bereitstellung von Laborgeräten und Verbrauchsmaterialien, die für die Entwicklung und Prüfung fortschrittlicher Kunststoffextrusionsprozesse benötigt werden. Unsere Lösungen helfen Ihnen, perfekte Materialsynergie und Produktionseffizienz zu erreichen. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Labor- oder Fertigungsanforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Anti-Cracking-Pressform für Laboranwendungen

- Einzelstempel-Elektro-Tablettenpressmaschine Laborpulver-Tablettenstanzmaschine TDP-Tablettenpresse

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung