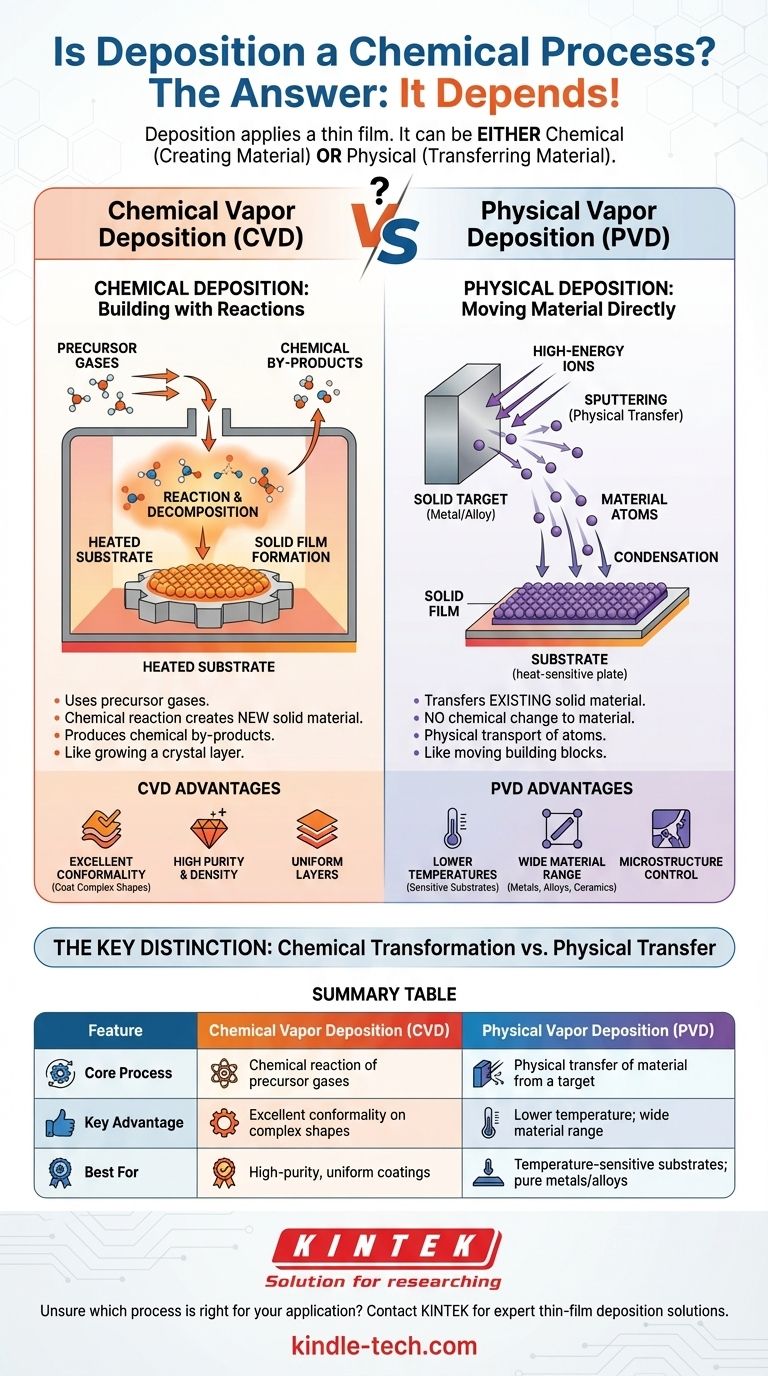

Die Antwort ist kein einfaches Ja oder Nein. Abscheidung ist ein weiter Begriff für das Aufbringen eines dünnen Films auf eine Oberfläche, und es kann sich dabei entweder um einen chemischen oder einen physikalischen Prozess handeln. Die verwendete spezifische Methode bestimmt seine Klassifizierung, wobei die chemische Gasphasenabscheidung (CVD) ein Paradebeispiel für einen chemischen Prozess ist.

Die grundlegende Unterscheidung liegt darin, wie das Filmmaterial auf dem Substrat ankommt und sich bildet. Ein chemischer Prozess verwendet Vorläufergase, die reagieren, um ein neues, festes Material auf der Oberfläche zu erzeugen, während ein physikalischer Prozess im Wesentlichen ein vorhandenes festes Material ohne chemische Veränderung von einer Quelle auf das Substrat überträgt.

Die zwei Gesichter der Abscheidung: Chemisch vs. Physikalisch

Im Kern geht es bei der Abscheidung darum, Schicht für Schicht Material aufzubauen. Der grundlegende Unterschied zwischen den beiden Hauptklassen der Abscheidung – chemisch und physikalisch – besteht darin, ob Sie das Material auf der Oberfläche erzeugen oder es nur dorthin transportieren.

Chemische Abscheidung: Aufbau durch Reaktionen

Die chemische Gasphasenabscheidung (CVD) ist ein Prozess, der vollständig auf chemischen Reaktionen zur Filmbildung beruht.

Bei der CVD werden flüchtige Vorläufergase in eine Reaktionskammer, oft ein Vakuum, eingeleitet. Diese Gase enthalten nicht das eigentliche fertige Filmmaterial, sondern die atomaren Bestandteile.

Wenn diese Gase das erhitzte Substrat erreichen, reagieren und zersetzen sie sich, wobei ein neues, festes Material entsteht, das sich auf der Oberfläche abscheidet. Bei diesem Prozess entstehen auch chemische Nebenprodukte, die dann aus der Kammer entfernt werden.

Physikalische Abscheidung: Direkter Materialtransport

Die physikalische Gasphasenabscheidung (PVD) hingegen beinhaltet keine chemischen Reaktionen zur Filmerzeugung. Es handelt sich um einen physikalischen Übertragungsprozess.

Methoden wie die Sputterabscheidung fallen in die Kategorie PVD. Beim Sputtern wird ein Target aus dem gewünschten Filmmaterial mit energiereichen Ionen beschossen.

Dieser Beschuss schlägt physisch Atome vom Target ab, die dann durch das Vakuum wandern und auf dem Substrat kondensieren, wodurch der dünne Film gebildet wird. Das Material auf dem Substrat ist chemisch identisch mit dem Material auf dem Target.

Wie man den Unterschied erkennt

Der Schlüsselindikator für einen chemischen Prozess ist die Umwandlung von Materie. Wenn Sie mit Vorläufergasen beginnen und mit einem festen Film und separaten Nebenproduktgasen enden, hat eine chemische Reaktion stattgefunden.

Wenn Sie mit einem festen Target beginnen und einfach dieselben Atome auf ein Substrat bewegen, ist der Prozess physikalisch.

Die Abwägungen verstehen

Die Wahl zwischen einem chemischen oder physikalischen Prozess ist nicht willkürlich; sie hängt vollständig von den gewünschten Eigenschaften des Endfilms und den Einschränkungen des Herstellungsprozesses ab.

Vorteile der chemischen Abscheidung (CVD)

Da die CVD eine chemische Reaktion beinhaltet, die einen Film auf einer Oberfläche „wachsen“ lässt, ist sie außergewöhnlich gut geeignet, um gleichmäßige, dichte und hochreine Schichten zu erzeugen.

Diese Methode kann komplexe, dreidimensionale Formen mit bemerkenswerter Konsistenz beschichten, eine Eigenschaft, die als Konformität bekannt ist. Die Vielseitigkeit und Kontrolle, die durch die Steuerung der chemischen Reaktionen geboten werden, sind ihre Hauptstärken.

Vorteile der physikalischen Abscheidung (PVD)

PVD-Prozesse wie das Sputtern können oft bei niedrigeren Temperaturen durchgeführt werden als viele CVD-Prozesse. Dies macht PVD geeignet für die Abscheidung von Filmen auf Substraten, die hitzeempfindlich sind, wie z. B. Kunststoffe.

Darüber hinaus kann PVD eine breite Palette von Materialien abscheiden, darunter reine Metalle, Legierungen und bestimmte Keramiken, die mit CVD-Vorläufern schwer oder unmöglich herzustellen sind. Es bietet ein hohes Maß an Kontrolle über die Mikrostruktur des Films.

Den richtigen Prozess für Ihr Ziel auswählen

Die Entscheidung für eine chemische oder physikalische Abscheidungstechnik ist eine kritische technische Wahl, die vom Endziel bestimmt wird.

- Wenn Ihr Hauptaugenmerk auf hoher Reinheit und gleichmäßiger Beschichtung komplexer Formen liegt: Die chemische Gasphasenabscheidung (CVD) ist darauf ausgelegt, dies durch chemisches Wachstum einer neuen Schicht zu leisten.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung einer breiten Palette von Materialien oder der Arbeit mit temperaturempfindlichen Substraten liegt: Eine Methode der physikalischen Gasphasenabscheidung (PVD) wie das Sputtern ist oft die bessere Wahl.

Letztendlich ist das Verständnis, ob Sie ein Material chemisch erzeugen oder physikalisch übertragen müssen, der Schlüssel zur Beherrschung der Dünnschichtabscheidung.

Zusammenfassungstabelle:

| Merkmal | Chemische Gasphasenabscheidung (CVD) | Physikalische Gasphasenabscheidung (PVD) |

|---|---|---|

| Kernprozess | Chemische Reaktion von Vorläufergasen | Physikalische Übertragung von Material von einem Target |

| Hauptvorteil | Ausgezeichnete Konformität auf komplexen Formen | Niedrigere Temperatur; breites Materialspektrum |

| Am besten geeignet für | Hochreine, gleichmäßige Beschichtungen | Hitzempfindliche Substrate; reine Metalle/Legierungen |

Sie sind sich unsicher, welcher Abscheidungsprozess für Ihre Anwendung der richtige ist? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet fachkundige Lösungen für alle Ihre Anforderungen an die Dünnschichtabscheidung. Ob Sie die hochreinen Beschichtungen von CVD oder die Vielseitigkeit von PVD benötigen, unser Team hilft Ihnen bei der Auswahl des perfekten Systems. Kontaktieren Sie noch heute unsere Experten, um Ihr Projekt zu besprechen und die Fähigkeiten Ihres Labors zu optimieren!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen