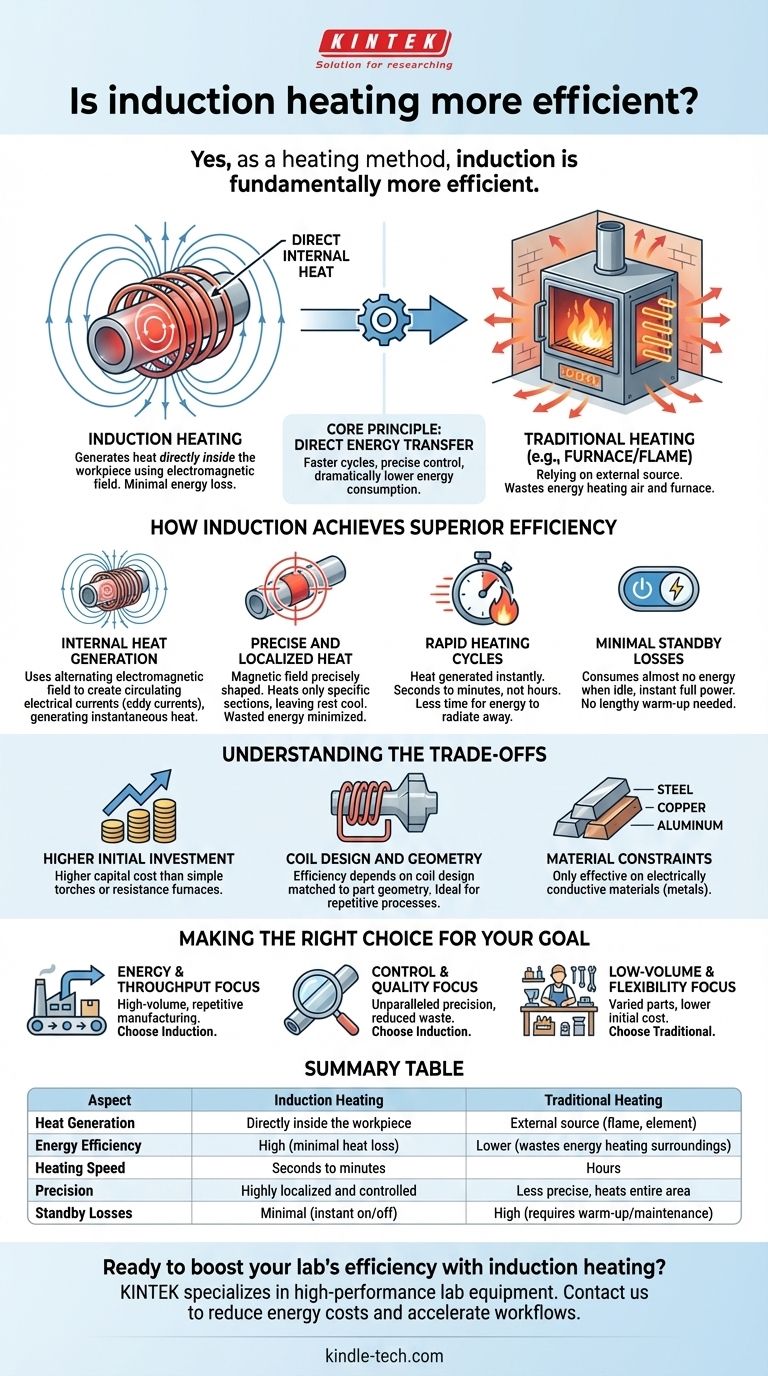

Ja, als Heizmethode ist die Induktion grundsätzlich effizienter. Dies liegt daran, dass die Induktionserwärmung Wärme direkt im Inneren des Werkstücks mithilfe eines elektromagnetischen Feldes erzeugt, anstatt sich auf eine externe Wärmequelle wie eine Flamme oder ein Heizelement zu verlassen. Herkömmliche Methoden verschwenden eine erhebliche Menge Energie, indem sie die Umgebungsluft und den Ofen selbst erwärmen, während die Induktion Energie mit minimalem Verlust überträgt.

Das Kernprinzip hinter der überlegenen Effizienz der Induktion ist ihre Methode der direkten Energieübertragung. Durch die Erzeugung von Wärme im Material selbst umgeht sie den langsamen und verschwenderischen Prozess der Wärmeleitung, was zu schnelleren Zyklen, präziser Steuerung und drastisch geringerem Energieverbrauch führt.

Wie Induktion überlegene Effizienz erreicht

Das Verständnis des Induktionsmechanismus zeigt, warum er sich von der konventionellen Erwärmung abhebt. Es ist nicht nur eine inkrementelle Verbesserung; es ist ein anderes Paradigma der Energieübertragung.

Interne Wärmeerzeugung

Herkömmliche Öfen und Brenner arbeiten durch Wärmeleitung und Konvektion. Sie erzeugen eine heiße Umgebung, und diese Wärme dringt langsam von außen nach innen in das Teil ein.

Die Induktionserwärmung nutzt ein wechselndes elektromagnetisches Feld, um zirkulierende elektrische Ströme (Wirbelströme) im leitfähigen Material zu erzeugen. Der natürliche Widerstand des Materials gegen diese Ströme erzeugt präzise, sofortige Wärme von innen.

Präzise und lokalisierte Wärme

Eine erhebliche Quelle der Ineffizienz bei der konventionellen Erwärmung ist verschwendete Energie. Ein Ofen heizt seine eigenen Wände und die gesamte Kammer nur, um das darin befindliche Teil zu erwärmen.

Bei der Induktion kann das Magnetfeld präzise geformt und ausgerichtet werden. Das bedeutet, dass Sie nur den spezifischen Abschnitt des Teils erwärmen, der es benötigt, während der Rest des Materials und die Umgebung kühl bleiben.

Schnelle Heizzyklen

Da Wärme sofort und intern erzeugt wird, sind die Heizzyklen außergewöhnlich schnell – oft dauern sie Sekunden oder Minuten statt Stunden.

Diese Geschwindigkeit ist ein wichtiger Bestandteil ihrer Gesamteffizienz. Weniger Zeit für das Erhitzen bedeutet weniger Gelegenheit für Energie, vom Teil abzustrahlen, was zu einem geringeren Gesamtenergieverbrauch pro produziertem Teil führt.

Minimale Standby-Verluste

Ein Induktionssystem verbraucht im Leerlauf fast keine Energie und erreicht in einem Augenblick die volle Leistung.

Umgekehrt erfordert ein konventioneller Ofen eine lange Aufwärmphase und wird oft zwischen den Zyklen laufen gelassen, um Verzögerungen zu vermeiden, wobei ständig Energie verbraucht wird, nur um seine Temperatur aufrechtzuerhalten.

Die Kompromisse verstehen

Obwohl hoch effizient, ist die Induktionserwärmung keine Universallösung. Objektivität erfordert die Anerkennung ihrer spezifischen Einschränkungen und Überlegungen.

Höhere Anfangsinvestition

Induktionserwärmungsanlagen sind in der Regel mit höheren anfänglichen Investitionskosten verbunden als eine einfache Brenneranlage oder ein einfacher Widerstandsspulenofen.

Spulendesign und Geometrie

Die Effizienz eines Induktionsprozesses hängt stark vom Design der Induktionsspule ab, die sorgfältig an die Geometrie des zu erwärmenden Teils angepasst werden muss. Dies macht sie ideal für repetitive Prozesse, aber weniger flexibel für Einzelaufträge mit variierenden Formen.

Materialbeschränkungen

Der Prozess funktioniert, indem ein elektrischer Strom im Material induziert wird. Daher ist er nur bei elektrisch leitfähigen Materialien, hauptsächlich Metallen wie Stahl, Kupfer und Aluminium, wirksam.

Die richtige Wahl für Ihr Ziel treffen

Die „beste“ Heizmethode hängt vollständig von den Prioritäten Ihrer Anwendung ab. Die Effizienz der Induktion geht nicht nur um Energieeinsparung; es geht um die Verbesserung des gesamten Prozesses.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Energiekosten und der Maximierung des Durchsatzes liegt: Die schnelle, direkte Erwärmung durch Induktion ist die klare Wahl für die Massenproduktion mit hohem Volumen.

- Wenn Ihr Hauptaugenmerk auf der Prozesskontrolle und der Teilequalität liegt: Induktion bietet eine unübertroffene Präzision, reduziert Materialverzug, Zunderbildung und Defekte, was zu weniger Ausschuss führt.

- Wenn Ihr Hauptaugenmerk auf Arbeiten mit geringem Volumen und verschiedenen Teilen liegt: Die Flexibilität und die geringeren Anfangskosten traditioneller Methoden wie Brenner oder Ofen können trotz ihrer geringeren Energieeffizienz praktischer sein.

Indem Sie verstehen, dass die Effizienz der Induktion Energie, Geschwindigkeit und Materialpräzision umfasst, können Sie die optimale Heiztechnologie für Ihren spezifischen industriellen Prozess auswählen.

Zusammenfassungstabelle:

| Aspekt | Induktionserwärmung | Herkömmliche Erwärmung |

|---|---|---|

| Wärmeerzeugung | Direkt im Werkstück | Externe Quelle (Flamme, Element) |

| Energieeffizienz | Hoch (minimaler Wärmeverlust) | Niedriger (verschwendet Energie durch Erwärmung der Umgebung) |

| Heizgeschwindigkeit | Sekunden bis Minuten | Stunden |

| Präzision | Hochgradig lokalisiert und kontrolliert | Weniger präzise, erwärmt den gesamten Bereich |

| Standby-Verluste | Minimal (sofortiges Ein-/Ausschalten) | Hoch (erfordert Aufwärmen und Wartung) |

Bereit, die Effizienz Ihres Labors mit Induktionserwärmung zu steigern?

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Induktionsheizsysteme, die für eine schnelle, präzise und energieeffiziente thermische Verarbeitung entwickelt wurden. Egal, ob Sie in der Materialforschung, Fertigung oder Qualitätskontrolle tätig sind, unsere Lösungen helfen Ihnen, Energiekosten zu senken, Arbeitsabläufe zu beschleunigen und die Teilequalität zu verbessern.

Kontaktieren Sie uns noch heute, um zu erfahren, wie unsere Induktionsheiztechnologie die Fähigkeiten Ihres Labors verändern kann!

Visuelle Anleitung

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Siliziummolydbid (MoSi2) Heizelemente für Elektroöfen

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

- Siliziumkarbid (SiC) Heizstäbe für Elektroöfen

- Hochdruck-Rohröfen für Laboratorien

Andere fragen auch

- Wie optimiert die Entgasungsphase in einer Vakuum-Heißpresse (VHP) die Leistung von Diamant/Aluminium-Verbundwerkstoffen?

- Warum ist eine Hochvakuumumgebung für das Sintern von Cu-Ni-W-Legierungen unerlässlich? Erreichen Sie Spitzen-Wärmeleitfähigkeit

- Welche Rolle spielt ein Vakuum-Heißpress-Sinterofen bei der Herstellung von CuCrFeMnNi-Legierungen? Hohe Reinheit erzielen

- Was sind die Vorteile der Verwendung eines Vakuum-Heißpress-Ofens zur Synthese von hochdichtem Mo2Ga2C? Erreichen Sie eine Dichte von 98,8 %.

- Was sind die Vorteile eines Vakuum-Heißpress-Ofens gegenüber HIP? Optimierung der Faser-Folie-Verbundproduktion