Kurz gesagt, die physikalische Gasphasenabscheidung (PVD) ist ein Bottom-Up-Prozess. Sie funktioniert, indem sie eine Materialschicht Schicht für Schicht aus ihren grundlegenden atomaren oder molekularen Komponenten zusammensetzt, anstatt eine Struktur aus einem größeren Materialblock herauszuarbeiten.

Der Kernunterschied liegt in der Konstruktion versus der Dekonstruktion. PVD ist eine Konstruktionsmethode, die einen Dünnfilm von Grund auf, Atom für Atom, aufbaut, was sie eindeutig in die Kategorie der Bottom-Up-Fertigung einordnet.

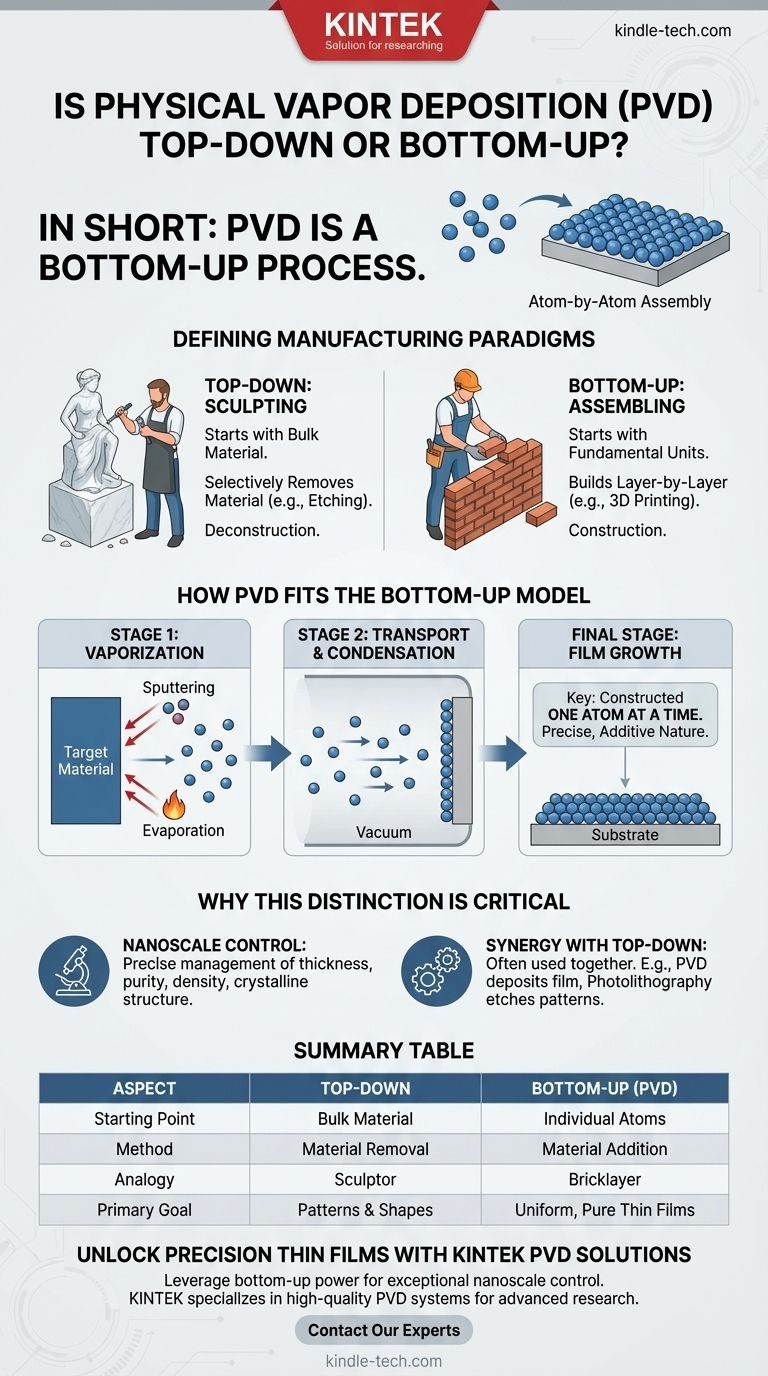

Definition der Fertigungsparadigmen

Um zu verstehen, warum PVD eine Bottom-Up-Technik ist, müssen wir zunächst beide Fertigungsansätze klar definieren. Der Unterschied ist analog zur Unterscheidung zwischen einem Bildhauer und einem Maurer.

Der "Top-Down"-Ansatz: Bildhauerei

Der Top-Down-Ansatz beginnt mit einem großen Stück Massenmaterial, oft als Substrat oder Wafer bezeichnet.

Material wird dann selektiv durch Prozesse wie Ätzen oder Fräsen entfernt, um die gewünschte Form und Struktur zu erzeugen. Stellen Sie sich einen Bildhauer vor, der eine Statue aus einem Marmorblock schnitzt.

Photolithographie ist das klassische Beispiel für einen Top-Down-Prozess in der Mikrofabrikation, bei dem Muster definiert und unerwünschtes Material weggeätzt wird.

Der "Bottom-Up"-Ansatz: Zusammensetzen

Der Bottom-Up-Ansatz, auch als additive Fertigung bekannt, beginnt mit nichts und baut eine Struktur aus ihren Bestandteilen, wie Atomen oder Molekülen, auf.

Dies ist wie ein Maurer, der eine Wand Stein für Stein baut, oder ein 3D-Drucker, der ein Objekt Schicht für Schicht erstellt. Die endgültige Struktur wird aus ihren grundlegendsten Einheiten zusammengesetzt.

Wie PVD zum Bottom-Up-Modell passt

Der Mechanismus der physikalischen Gasphasenabscheidung passt perfekt zur Bottom-Up-Philosophie der atomaren Montage.

Der PVD-Mechanismus

Der PVD-Prozess hat zwei Hauptphasen, unabhängig von der spezifischen Technik (z. B. Sputtern oder thermische Verdampfung).

Zuerst wird ein festes Ausgangsmaterial (das "Target") in eine Dampfphase umgewandelt. Dies geschieht durch Beschuss mit Ionen (Sputtern) oder durch Erhitzen, bis es verdampft (Verdampfung).

Zweitens wandern diese verdampften Atome oder Moleküle durch eine Vakuumkammer und kondensieren auf der Oberfläche eines Substrats, wodurch sich allmählich ein dünner, fester Film bildet.

Aufbau vom Atom aufwärts

Der Schlüssel ist, dass der Film Atom für Atom oder Molekül für Molekül aufgebaut wird. Der Prozess beginnt nicht mit einem größeren Block und entfernt Material.

Stattdessen beginnt er mit einzelnen Partikeln und setzt diese zu der gewünschten Dünnfilmstruktur zusammen. Diese methodische, additive Natur ist die Definition eines Bottom-Up-Prozesses.

Warum diese Unterscheidung entscheidend ist

PVD als Bottom-Up-Technik zu verstehen, ist nicht nur eine akademische Klassifikation; es hat direkte Auswirkungen auf ihre Anwendungen und Einschränkungen.

Kontrolle im Nanomaßstab

Bottom-Up-Prozesse wie PVD bieten eine außergewöhnliche Kontrolle über die Filmeigenschaften auf atomarer Ebene.

Da Sie das Material von Grund auf neu aufbauen, können Sie dessen Dicke, Reinheit, Dichte und sogar seine Kristallstruktur präzise steuern. Dies ist entscheidend für die Herstellung von Hochleistungs-Optikbeschichtungen, Halbleitern und verschleißfesten Oberflächen.

Synergie mit Top-Down-Methoden

In der Praxis verwendet die fortschrittliche Fertigung selten nur einen Ansatz. Bottom-Up- und Top-Down-Methoden werden oft nacheinander eingesetzt.

Ein typischer Arbeitsablauf in der Halbleiterindustrie beinhaltet zunächst die Verwendung eines Bottom-Up-Prozesses wie PVD, um einen perfekt gleichmäßigen dünnen Metallfilm auf einem Siliziumwafer abzuscheiden.

Anschließend wird ein Top-Down-Prozess wie die Photolithographie verwendet, um Teile dieses Metallfilms wegzuätzen und die für einen Prozessor erforderlichen mikroskopischen Schaltkreise und Verbindungen zu erzeugen.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl zwischen Fertigungsansätzen hängt ausschließlich von Ihrem Endziel ab.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung einer reinen, gleichmäßigen und extrem dünnen Beschichtung liegt: Ein Bottom-Up-Prozess wie PVD ist die richtige und oft einzige Wahl.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung komplexer, mikroskopischer Muster auf einer Oberfläche liegt: Sie werden wahrscheinlich PVD (Bottom-Up) verwenden, um den Film abzuscheiden, und dann Photolithographie (Top-Down), um das Muster zu erstellen.

- Wenn Ihr Hauptaugenmerk auf der Formgebung eines großen, massiven Metallstücks liegt: Keine dieser Nanotechniken ist geeignet; traditionelle Top-Down-Methoden wie Bearbeitung oder CNC-Fräsen sind der Standard.

Letztendlich bietet die Klassifizierung von PVD als Bottom-Up-Prozess einen klaren Rahmen zum Verständnis ihrer grundlegenden Stärken beim präzisen Aufbau von Materialien im kleinstmöglichen Maßstab.

Zusammenfassungstabelle:

| Aspekt | Top-Down-Prozess | Bottom-Up-Prozess (PVD) |

|---|---|---|

| Startpunkt | Massenmaterial (z. B. Siliziumwafer) | Einzelne Atome/Moleküle (Dampfphase) |

| Methode | Materialentfernung (Ätzen, Fräsen) | Materialzugabe (Atom-für-Atom-Kondensation) |

| Analogie | Bildhauer, der eine Statue schnitzt | Maurer, der eine Wand baut |

| Primäres Ziel | Erstellung von Mustern und Formen | Erstellung von gleichmäßigen, reinen Dünnschichten |

Präzisionsdünnschichten mit KINTEK PVD-Lösungen freischalten

Das Verständnis, dass PVD ein Bottom-Up-Prozess ist, ist der erste Schritt, um seine Leistungsfähigkeit für Ihre Projekte zu nutzen. Diese Methode ist unerlässlich für Anwendungen, die eine außergewöhnliche Kontrolle über Filmdicke, Reinheit und Struktur im Nanomaßstab erfordern.

KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien, einschließlich zuverlässiger PVD-Systeme. Ob Sie fortschrittliche Halbleiter, langlebige Schutzbeschichtungen oder modernste optische Filme entwickeln, unser Fachwissen kann Ihnen helfen, überragende Ergebnisse zu erzielen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere PVD-Lösungen Ihre Forschungs- und Produktionskapazitäten verbessern können. Lassen Sie uns die Zukunft der Materialien bauen, Atom für Atom.

Nehmen Sie Kontakt mit unseren Experten auf

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Was sind die Komponenten einer PECVD-Anlage? Ein Leitfaden für Niedertemperatur-Dünnschichtabscheidungssysteme

- Wofür wird PECVD verwendet? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Was ist Plasma-Enhanced Chemical Vapor Deposition (PECVD)-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen