Kurz gesagt: Nein. Pulvermetallurgie ist der Name für die gesamte Herstellungsmethode, während Sintern ein einzelner, kritischer Wärmebehandlungsschritt innerhalb dieser Methode ist. Einfach ausgedrückt ist Pulvermetallurgie das vollständige Rezept zur Herstellung eines Metallteils aus Pulver, und Sintern ist der spezifische Akt des „Backens“, um ihm Festigkeit zu verleihen.

Sintern ist kein von der Pulvermetallurgie getrennter Prozess; es ist die wesentliche thermische Phase, die ein verdichtetes Pulver in ein festes, funktionsfähiges Bauteil umwandelt. Ohne Sintern kann es keine moderne Pulvermetallurgie geben.

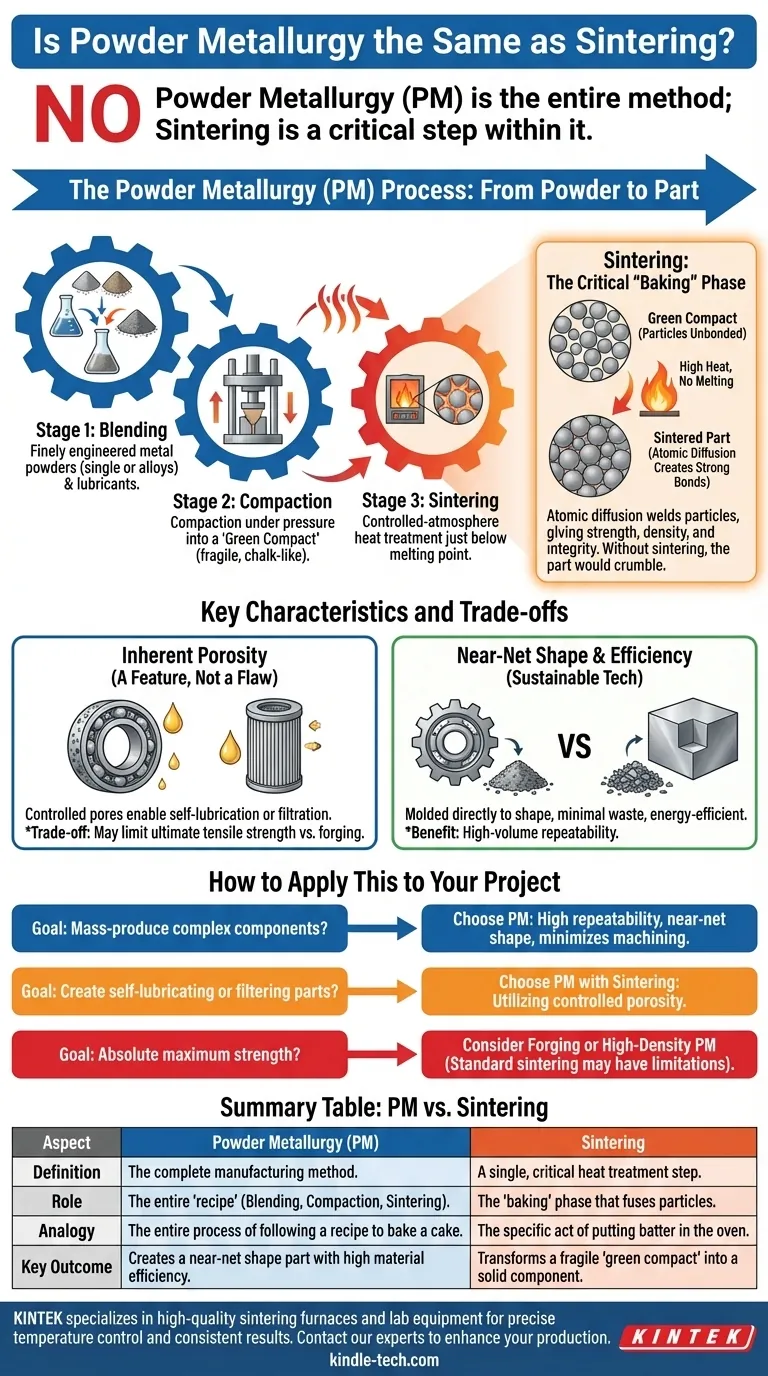

Der Pulvermetallurgie-Prozess: Vom Pulver zum Teil

Um die Beziehung zu verstehen, hilft es, den gesamten Arbeitsablauf der Pulvermetallurgie (PM) zu betrachten. Es ist ein präziser, mehrstufiger Prozess, der zur Herstellung von „endkonturnahen“ Teilen verwendet wird, die wenig bis keine Endbearbeitung erfordern.

Stufe 1: Mischen

Der Prozess beginnt nicht mit einem massiven Metallblock, sondern mit fein verarbeiteten Metallpulvern. Diese Pulver können aus einem einzelnen Metall oder einer Mischung verschiedener Legierungen und Schmiermittel bestehen, die darauf ausgelegt sind, spezifische Endprodukteigenschaften zu erzielen.

Stufe 2: Verdichten

Als Nächstes wird das gemischte Pulver in eine hochpräzise Matrize gegossen. Eine leistungsstarke Presse verdichtet das Pulver dann unter immensem Druck in die gewünschte Form. Das resultierende Stück wird als „Grünling“ bezeichnet. Es behält seine Form, ist aber zerbrechlich, ähnlich in der Konsistenz wie ein Stück Kreide.

Stufe 3: Sintern

Dies ist der entscheidende Schritt. Der Grünling wird in einen Ofen mit kontrollierter Atmosphäre gebracht und auf eine Temperatur knapp unterhalb des Schmelzpunktes des primären Metalls erhitzt. Die Hitze bewirkt, dass sich die einzelnen Pulverpartikel auf atomarer Ebene miteinander verbinden und verschmelzen, ein Prozess, der als Diffusion bezeichnet wird.

Warum Sintern die kritische Verbindungsphase ist

Beim Sintern erhält eine zerbrechliche Pulverform die Festigkeit und Integrität eines massiven Metallteils. Ohne sie würde der Grünling einfach zerbröseln.

Die Wissenschaft des Verschmelzens ohne Schmelzen

Beim Sintern schmilzt das Metall nicht. Stattdessen liefert die hohe Temperatur die Energie, damit sich Atome über die Oberflächen der Pulverpartikel bewegen können. Diese atomare Diffusion erzeugt starke metallurgische Bindungen, die die Partikel effektiv miteinander verschweißen und die Hohlräume zwischen ihnen drastisch reduzieren.

Das Ergebnis: Festigkeit und Integrität

Dieser Verbindungsprozess verleiht dem Endbauteil seine Dichte, Härte und mechanische Festigkeit. Er verwandelt das Teil von einem empfindlichen Grünling in ein robustes, einsatzbereites Bauteil, das für anspruchsvolle Anwendungen wie Automobilgetriebe, Ventilsitze und Schneidwerkzeuge geeignet ist.

Die wichtigsten Merkmale und Kompromisse verstehen

Pulvermetallurgie, mit dem Sintern als Kernstück, bietet eine einzigartige Reihe von Vorteilen und Überlegungen im Vergleich zu anderen Herstellungsmethoden wie Gießen oder Schmieden.

Inhärente Porosität: Ein Merkmal, kein Fehler

Der Sinterprozess hinterlässt mikroskopisch kleine Poren. Diese kontrollierte Porosität ist ein großer Vorteil für bestimmte Anwendungen. Sie ermöglicht es, Teile wie Lager zur Selbstschmierung mit Öl zu imprägnieren oder zur Herstellung hochwirksamer Metallfilter zu verwenden.

Diese gleiche Porosität bedeutet jedoch, dass ein Standard-PM-Teil möglicherweise nicht die gleiche ultimative Zugfestigkeit oder Schlagzähigkeit erreicht wie ein vollständig dichtes, geschmiedetes Bauteil.

Endkonturnah und Materialeffizienz

Da Teile direkt in komplexe Formen gegossen werden, ist PM eine „grüne“ oder nachhaltige Technologie. Sie erzeugt sehr wenig Abfallmaterial im Vergleich zu subtraktiven Methoden wie der Zerspanung, die mit einem großen Block beginnen und Material abtragen. Dies reduziert auch den Energieverbrauch, da das Metall niemals vollständig geschmolzen wird.

Hohe Volumenwiederholbarkeit

Sobald das anfängliche Werkzeug (die Matrize) erstellt ist, kann der PM-Prozess Millionen von hochkonsistenten Teilen mit ausgezeichneter Maßhaltigkeit herstellen. Dies macht ihn äußerst kostengünstig für große Produktionsläufe, die in der Automobilindustrie üblich sind.

Wie Sie dies auf Ihr Projekt anwenden können

Das Verständnis des Unterschieds zwischen dem gesamten PM-Prozess und dem Sinterschritt hilft Ihnen, die richtige Fertigungslösung für Ihr Ziel zu wählen.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion komplexer Komponenten liegt: Pulvermetallurgie ist eine hervorragende Wahl aufgrund ihrer hohen Wiederholbarkeit und der Fähigkeit, endkonturnahe Formen zu erzeugen, was kostspielige sekundäre Bearbeitungen minimiert.

- Wenn Ihr Hauptaugenmerk auf der Herstellung selbstschmierender oder filternder Teile liegt: Die inhärente und kontrollierbare Porosität, die durch die Sinterphase erreicht wird, macht PM zur idealen und oft einzigen praktikablen Technologie.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Ermüdungsbeständigkeit liegt: Möglicherweise müssen Sie Schmieden oder spezielle hochdichte PM-Techniken in Betracht ziehen, da die Restporosität in gesinterten Standardteilen ein limitierender Faktor sein kann.

Indem Sie erkennen, dass Sintern das metallurgische Herz des Pulvermetallurgieprozesses ist, können Sie dessen besondere Fähigkeiten besser nutzen, um Ihre technischen Herausforderungen zu lösen.

Zusammenfassungstabelle:

| Aspekt | Pulvermetallurgie (PM) | Sintern |

|---|---|---|

| Definition | Die vollständige Herstellungsmethode zur Herstellung von Teilen aus Metallpulver. | Ein einzelner, kritischer Wärmebehandlungsschritt innerhalb des PM-Prozesses. |

| Rolle | Das gesamte „Rezept“, einschließlich Mischen, Verdichten und Sintern. | Die „Backphase“, die Pulverpartikel verschmilzt, um dem Teil Festigkeit zu verleihen. |

| Analogie | Der gesamte Prozess des Befolgens eines Rezepts zum Backen eines Kuchens. | Der spezifische Akt des Legens des Teigs in den Ofen zum Backen. |

| Schlüsselergebnis | Erzeugt ein endkonturnahes Teil mit hoher Materialeffizienz. | Verwandelt einen zerbrechlichen „Grünling“ in ein massives Metallbauteil. |

Benötigen Sie eine robuste, kostengünstige Lösung für Ihre Metallkomponenten?

Das Verständnis der Nuancen von Pulvermetallurgie und Sintern ist entscheidend für die Auswahl des richtigen Herstellungsprozesses für Ihre Anwendung. Ob Sie komplexe Teile in Massenproduktion herstellen, selbstschmierende Lager entwickeln oder materialeffiziente Lösungen erforschen – die richtige Ausrüstung ist entscheidend.

KINTEK ist spezialisiert auf hochwertige Sinteröfen und Laborgeräte, die die präzise Temperaturkontrolle und konsistenten Ergebnisse liefern, die Ihre Projekte erfordern. Unser Fachwissen hilft Ihnen, die vollen Vorteile der Pulvermetallurgie zu nutzen, von der Materialeffizienz bis zur hohen Volumenwiederholbarkeit.

Lassen Sie uns besprechen, wie unsere Lösungen Ihre Produktion verbessern können: Kontaktieren Sie noch heute unsere Experten, um die perfekte Ausrüstung für Ihr Labor oder Ihre Fertigungsanforderungen zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Drucksinterofen für Hochtemperaturanwendungen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Horizontaler Hochtemperatur-Graphit-Vakuum-Graphitierungs-Ofen

- Graphit-Vakuumofen für negatives Elektrodenmaterial

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

Andere fragen auch

- Was ist ein Sputtersystem? Erreichen Sie unübertroffene Dünnschichtabscheidung für Ihr Labor

- Bei welcher Temperatur verdampft Titan? Die Entschlüsselung seiner extremen Hitzebeständigkeit für die Luft- und Raumfahrt

- Wie funktioniert eine Sputteranlage? Erzielen Sie Präzision auf atomarer Ebene für Ihre Beschichtungen

- Was ist der Siedepunkt von THC unter Vakuum? Ein Leitfaden für sichere Destillation

- Was ist eine Sputteranlage? Ein Leitfaden zur hochwertigen Dünnschichtabscheidung